|

Главная |

Гидравлические тормозные приводы автомобилей

|

из

5.00

|

Общие сведения. На всех легковых автомобилях, а также автобусах и грузовых автомобилях не выше третьего класса применяют гидростатические или гидровакумные одно- или двухконтурные тормозные приводы.

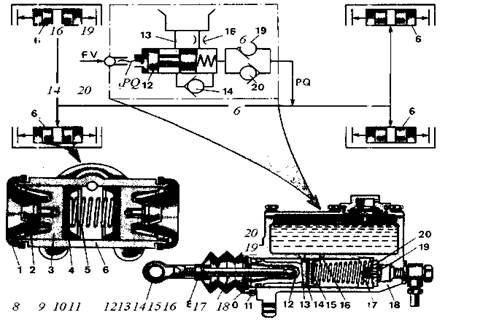

Одноконтурный гидростатический тормозной привод наиболее прост. Он состоит из четырех рабочих гидроцилиндров 6 (рис. 3.3), встроенных в барабанные тормозные механизмы колес, однополостного главного тормозного цилиндра и общей напорной гидролинии.

Главный тормозной цилиндр преобразует поступательное движение, подведенное от тормозной педали через серьгу 7 и толкатель 9 к поршню 12, в гидравлический поток тормозной жидкости к рабочим гидроцилиндрам 6.

При отпущенной педали поршень 12 занимает крайнее левое положение, а его манжета 15 располагается между перепускным 13 и компенсационным 16 отверстиями в корпусе 18. Выпускной 19 и впускной 20 клапаны закрыты, давление тормозной жидкости во всех полостях главного цилиндра равно, а в рабочих цилиндрах 6 и напорной гидролинии несколько больше атмосферного. Это избыточное давление обусловлено действием пружины 17 впускного клапана 20, устраняет подсос воздуха через неплотности и обеспечивает визуальную диагностику напорной гидролинии и рабочих цилиндров 6.

Рис. 3.3. Одноконтурный гидростатический тормозной привод:

1 – защитный колпак; 2, 9 – толкатели; 3, 12 – поршни; 4, 11, 15 – манжеты;5, 17 – пружины; 6 – корпус рабочего цилиндра; 7 – серьга; 8 – контргайка;10 – упорная шайба; 13 – перепускное отверстие; 14 – обратный пластинчатый клапан; 16 – компенсационное отверстие; 18 – корпус главного цилиндра;19 – выпускной клапан; 20 – впускной клапан.

Нажатие на педаль вызывает перемещение поршня 12 с манжетой 15 вправо. Меньшая часть тормозной жидкости через еще незакрытое компенсационное отверстие 16 вытесняется в бачок, а большая часть, открыв выпускной клапан 19, поступает в полости между манжетами 4 и раздвигает поршни 3 рабочих цилиндров 6. Поршни 3 через толкатели 2 поворачивают тормозные колодки и после выбора зазоров прижимают их к тормозным барабанам. При этом давление тормозной жидкости во всех рабочих цилиндрах одинаково, а поданный объем пропорционален зазору между колодками и барабаном. Очевидно, что давление и мощность потока тормозной жидкости ограничиваются мощностью ноги водителя. Это первый недостаток гидростатического тормозного привода.

Резкое отпускание (бросание) педали вызывает быстрое перемещение поршня 12 влево под действием пружины 17. Чтобы исключить при этом подсос воздуха через левую манжету, в поршне сделаны аксиальные отверстия, закрытые пластинчатым обратным клапаном 14. Он открывается, и тормозная жидкость из бачка через перепускное 13 и аксиальные отверстия, отжав манжету 15 от цилиндра, поступает в надпоршневую полость, а при растормаживании перетекает в бачок через компенсационное отверстие 16.

Если нарушены уплотнения в любом цилиндре или разорвана напорная гидролиния, возникает отказ веек колесных тормозов. Это второй недостаток одноконтурного тормозного привода.

Третий недостаток характерен для большинства тормозных приводов и проявляется в блокировке колес – прекращении их вращения под действием тормозных механизмов и привода.

Блокировка колес вызывает потерю устойчивости автомобиля, увеличивает его тормозной путь и вероятность дорожно-транспортных происшествий, особенно при больших скоростях движения по дорогам с твердым покрытием в разном состоянии.

Максимально возможная по сцеплению с дорогой тормозная сила колес прямо пропорциональна нормальной нагрузке на них и коэффициенту сцепления, которые зависят от режима и условий движения и изменяются в широких пределах. Например, коэффициент сцепления шин с мокрым асфальтом примерно в 1,5, а с мокрым и загрязненным – в 3 раза меньше, чем с сухим и чистым. Кроме того, он уменьшается с увеличением скорости движения и юза (скольжения в сторону движения) . Поэтому задача создания антиблокирующего устройства как составной части тормозного привода сложна и пока решена только частично в тормозных приводах автомобилей ВАЗ и КамАЗ.

Одноконтурный гидровакуумный тормозной привод автомобилей ГАЗ-52-04, ГАЗ-53-12 и ГАЗ-66 обеспечивает легкость управления за счет применения гидровакуумного усилителя. Однако ему свойственны второй и третий недостатки гидростатического тормозного привода.

Двухконтурный гидростатический тормозной привод автомобилей ЗАЗ-968М, ЛуАЗ-969М, УАЗ-3303 уменьшает вероятность одновременного отказа тормозных механизмов всех колес, но не устраняет их раздельной блокировки и не обеспечивает легкость управления. Двухконтурный гидровакуумный тормозной привод автомобилей ВАЗ обеспечивает легкость управления за счет применения вакуумного усилителя, уменьшает вероятность одновременного отказа дисковых передних и барабанных задних тормозных механизмов вследствие поступления жидкости в их рабочие цилиндры по двумнезависимым напорным гидролиниям и устраняет раздельную блокировку колес за счет питания задних рабочих цилиндров через регулятор давления тормозной жидкости.

Перед торможением автомобиля дроссельную заслонку карбюратора закрывают. Поршни, движущиеся в цилиндрах двигателя возвратно-поступательно, засасывают горючую смесь из впускного трубопровода и создают в нем разрежение до 0,05 МПа. Это разрежение и используют как источник энергии в гидровакуумном или вакуумном усилителе тормозного привода.

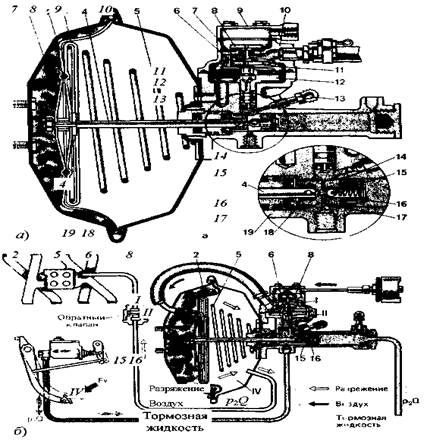

Конструктивные особенности. Гидровакуумный усилитель тормозного привода автомобилей ГАЗ-52-04, ГАЗ-53-12 и ГАЗ-66 состоит из соединенных корпусами 1 (рис. 3.4.), 10 и 19 соответственно вакуумной камеры, клапана управления и гидроцилиндра.

Вакуумная камера собрана из двух штампованных чашек-корпусов 1, между которыми с помощью двух хомутов зажата диафрагма 2, соединенная через тарелку 3 и шайбу с толкателем 4 поршня 16 гидроцилиндра. Полость IV камеры через обратный клапан постоянно соединена с впускным трубопроводом двигателя, а полость III – с клапаном управления. Обе полости герметичны.

Клапан управления в зависимости от давления тормозной жидкости в напорной гидролинии главного тормозного цилиндра управляет вакуумной камерой. Он состоит из следящего поршня 12 с диафрагмой и пружиной 11, воздушного 8 и вакуумного 6 клапанов с общим штоком и пружиной 7. Диафрагма клапана управления зажата между корпусами 10 и 19, закреплена на поршне 12 и отжимается вниз пружиной 11 и разрежением в полости IV вакуумной камеры.

Гидроцилиндр включен последовательно в напорную гидролинию между главным и рабочими цилиндрами и предназначен для создания давления в последних при параллельном действии главного тормозного цилиндра и вакуумной камеры. Толкатель 4 и поршень 16 гидроцилиндра соединены стержнем. В продольный паз поршня 16 свободно установлен пластинчатый П-образный толкатель 17 обратного шарикового клапана 15. В крайнем левом положении поршня 16 толкатель 17 упирается в шайбу 18 и выступом отзывает клапан 15. В других положениях толкатель 17 на клапан 15 не действует.

Рис. 3.4. Гидровакуумный усилитель тормозного привода автомобиля ГАЗ-66:

а - устройство; б - схема работы при торможении; 1 - корпус вакуумной камеры; 2 - диафрагма; 3 - тарелка диафрагмы; 4, 17 - толкатели; 5, 7, 11 - пружины; 6 - вакуумный клапан; 8 - воздушный клапан; 9 - крышка клапана управления; 10 - корпус клапана управления;

Постоянная готовность гидровакуумного усилителя к срабатыванию обеспечивается надежным отключением вакуумной камеры от атмосферы, сообщением полостей I, II, III, IV между собой и высасыванием из них воздуха через впускной трубопровод двигателя. Такое положение усилитель занимает при отпущенной педали, когда обратный клапан 15 открыт толкателем 17, давление в напорной гидролинии минимально и обусловлено действием пружины впускного клапана главно-го тормозного цилиндра, поршень 12 пружиной 11 смещен вниз, воздушный клапан 8 под действием пружины 7 закрыт, а вакуумный клапан 6 открыт и сообщает между собой полости I, II, III, IV.12 – следящий поршень; 13 – перепускной клапан; 14 – манжета;15 – обратный клапан; 16 – поршень гидроцилиндра; 18 – упорная шайба;19 – корпус гидроцилиндра; I, II – полости клапана управления;III, IV – полости вакуумной камеры

При резком нажатии на педаль поршень 16 вместе с толкателями 4 и 17 и диафрагмой 2 под действием давления p1 тормозной жидкости перемещаются вправо, а поршень 12 с диафрагмой клапана управления – вверх. Подаваемая тормозная жидкость раздвигает поршни рабочих цилиндров, и они поворачивают тормозные колодки, преодолевая сопротивление пружин. Когда колодки выберут зазор, сопротивление их повороту и давление p1 тормозной жидкости увеличатся. Под действием этого давления поршень 12 перемещается вверх и сжимает пружину II. Его седло прижимается к вакуумному клапану 6, а шток открывает воздушный клапан 8. Это вызывает отключение полостей II и IV от полостей I и III и сообщение последних через фильтр с атмосферой. Под действием разности давлений диафрагма 2 прогибается, сжимая пружину 5, и через толкатель 4 помогает тормозной жидкости, подаваемой главным цилиндром перемещать поршень 16 вправо и уже под большим давлением р2 раздвигать поршни рабочих цилиндров и прижимать колодки к тормозным барабанам. Закрытый обратный клапан 15 и манжета 14 поршня 16 отделяют гидролинию управления с давлением р1 от напорной гидролинии с давлением р2.

Остановка нажатой педали вызывает незначительное уменьшение давления р1 из-за еще перемещающегося вправо поршня 16. Поэтому поршень 12 перемещается вниз пружинами 7 и 11 до тех пор, пока воздушный клапан 8 под действием пружины 7 не закроется при закрытом вакуумном клапане 6.

Так как воздушный клапан 8 закрыт, то атмосферный воздух прекращает поступать в полость III, диафрагма 2 останавливается и под действием разности давлении помогает педали удерживать через толкатель 4 поршень 16 под давлением р2 > р1.

Если при остановленной педали разрежение во впускном трубопроводе двигателя увеличится, то диафрагма клапана управления вызовет перемещение поршня 12 вниз, вакуумный клапан 6 приоткроется и перепустит часть воздуха из полости III в полость IV, а диафрагма 2 сохранит положение поршня 16 неизменным. Уменьшению разрежения в полости IV из-за его уменьшения во впускном трубопроводе препятствует обратный клапан.

При отпускании педали давление р1 тормозной жидкости уменьшается, поршень 12 пружиной 11 перемещается вниз, вакуумный клапан 6 полностью открывается, сообщая полости I, II, III, IV между собой. Диафрагма 2 под действием пружины 5 и быстро уменьшающегося давления р2 тормозной жидкости через поршень 16 и толкатель 4 перемещается в крайнее левое положение. В конце ее хода толкатель 17 упирается в шайбу 18 и открывает клапан 15, сообщая гидролинию управления с напорной.

Рабочие цилиндры барабанных тормозов могут быть одно и двухпоршневыми, с автоматической регулировкой положения поршней и без нее.

Двухпоршневые несаморегулирующиеся рабочие цилиндры тормозов передних и задних колес автомобиля ГАЗ-53-12 одинаковы. Они показаны на рис. 3.3, а их устройство и работа рассмотрены ранее.

Однопоршневые несаморегулирующиеся рабочие цилиндры устанавливают по два в тормозные механизмы передних колес автомобилей УАЗ-3303 и ГАЗ-66. Саморегулирующиеся двухпоршневые рабочие цилиндры применяют в тормозных механизмах задних колес большинства легковых автомобилей. Саморегулировку обычно обеспечивает разрезное пружинное кольцо, расположенное с осевым зазором в канавке поршня и запрессованное в цилиндр с усилием, не превышающим силу максимального давления тормозной жидкости на поршень. При износе фрикционных накладок поршни под давлением тормозной жидкости перемещают кольца в цилиндре, а они ограничивают ход поршней назад. В рабочих цилиндрах автомобилей ВАЗ этот ход можно регулировать.

Сигнализатор аварийной утечки тормозной жидкости применяют в двухконтурных тормозных приводах автомобилей

ГАЗ-3102 и УАЗ-3303.

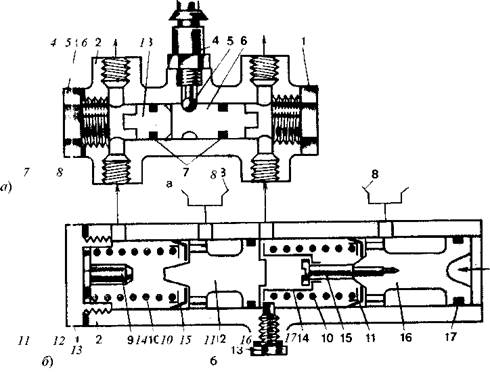

В расточку корпуса 2 (рис. 3.5, а) сигнализатора установлены короткий 3 и длинный 6 поршни с уплотнительными кольцами 7. На длинном поршне 6 сделана канавка, в которую под действием толкателя выключателя 4 контрольной лампы входит шарик 5.

При исправных напорных гидролиниях тормозов передних и задних колес давление тормозной жидкости на поршни 3 и 6 одинаково, шарик 5 утопает в канавке, а контрольная лампа на щитке приборов выключена.

Уменьшение давления тормозной жидкости в одной из напорных гидролиний вызывает перемещение поршней 3 и 6 в ее сторону, шарик 5 выходит из канавки, нажимая на толкатель, выключателя 4, и контрольная лампа загорается, сигнализируя водителю о неисправности тормозного привода.

Основные возможные неисправности тормозных систем и их техническое обслуживание рассмотрены в гл. 2, а их гидроприводов – ниже.

Надежность гидравлических тормозных приводов зависит, прежде всего, от качества тормозной жидкости, особенно от ее чистоты. Загрязнение тормозной жидкости нефтепродуктами вызывает набухание манжет и других резиновых деталей и, как следствие, зависание поршней главного и рабочих цилиндров, клапана управления (в автомобиле ГАЗ-53-12), аварийного сигнализатора (автомобиль УАЗ-3303). Загрязнение механическими примесями приводит к ускоренному изнашиванию или заклиниванию подвижных деталей и уточке тормозной жидкости.

Рис. 3.5. Схема аварийного сигнализатора (а) и главного тормозного цилиндра (б) автомобиля УАЗ-3303:

1 - пробки; 2 - корпус; 3 - короткий поршень; 4 - выключатель; 5 - шарик;6 - длинный поршень; 7 - уплотнительные кольца; 8 - бачки; 9 - упор;10 - пружины; 11, 17 - манжеты; 12 - поршень привода задних тормозов;13 - упорный болт; 14 - держатель; 15 - винт;16 - поршень привода передних тормозов

Обводнение тормозной жидкости, особенно гигроскопичных (ГТЖ-22М и "Нева"), резко снижает температуру ее кипения и эффективность тормозного привода, вызывает коррозию и заедание подвижных деталей. Смешивание тормозных жидкостей разных марок (БСК, ГТЖ-22М, "Нева") недопустимо, так как оно резко ускоряет набухание резиновых и коррозию металлических деталей, вызывает расслоение смеси.

Насыщение или разрыв потока воздухом резко увеличивает сжимаемость жидкости и снижает эффективность тормозного привода из-за увеличения хода и отдачи педали.

Следовательно, при техническом обслуживании автомобилей необходимо контролировать не только уровень тормозной жидкости в бачке, но и ее чистоту в приводе.

Загрязненные тормозные жидкости БСК и "Нева" сливают в специальную посуду и сжигают, а жидкость ГТЖ-22М разбавляют 10 ... 15 объемами воды, сливают в яму и засыпают землей.

После слива загрязненной тормозной жидкости и ремонта гидроагрегатов тормозной привод промывают денатурированным спиртом, заливают и прокачивают чистую тормозную жидкость только той марки, которая рекомендована заводом-изготовителем. Использование тормозной жидкости другой марки может вызвать быстрый отказ гидропривода.

Прокачка тормозного гидропривода необходима для удаления воздуха из всех его полостей прерывистыми потоками тормозной жидкости через перепускные клапаны 13 (рис. 3.5.) гидровакуумного усилителя и всех рабочих цилиндров. Прокачку обычно выполняют вдвоем и начинают с гидроагрегата, расположенного выше или дальше от главного тормозного цилиндра.

В автомобилях ГАЗ-53-12 и ГАЗ-66 прокачку начинают с гидровакуумного усилителя. Для этого очищают резиновый колпачок перепускного клапана 13 от пыли и грязи, вместо него надевают резиновый шланг и погружают его выходной конец до дна прозрачной бутылки, наполовину заполненной тормозной жидкостью. После нажатия тормозной педали перепускной клапан отворачивают на 1/2 ... 3/4 оборота, а в конце хода педали заворачивают, наблюдая все это время за выделением пузырьков воздуха из шланга. Доливая тормозную жидкость в главный цилиндр, повторяют прокачку до прекращения выделения пузырьков воздуха. Затем тормозную жидкость прокачивают через перепускной клапан каждого рабочего цилиндра в последовательности: задний правый, передний правый, передний левый, задний левый.

Свободный ход педали тормоза при отрегулированных тормозных механизмах должен быть 8 ... 14 мм. Ему соответствует зазор между толкателем и поршнем главного тормозного цилиндра 1,5 ... 2,5 мм. При правильной регулировке и прокачке полностью нажатая педаль не должна опускаться более чем на половину хода.

Содержание отчета

В отчете лабораторной работе №3 должны быть представлены следующие сведения:

-цель работы;

-общие положения;

-порядок выполнения работы и результаты экспериментов;

-выводы и заключения.

3.3.Контрольные вопросы

1. Какие вы знаете типы тормозных приводов тракторов?

2. Расскажите принцип действия механического привода тормозов трактора.

3. Расскажите об устройстве и принципе действия пневматического привода тормозов трактора.

4. Какова эффективность действия различных типов тормозных приводов трактора?

5. Расскажите об общих требованиях к гидравлическим тормозным приводам автомобиля.

6. Назначение и принцип работы гидровакуумного тормозного привода автомобиля.

7. Назначение и принцип работы сигнализатора аварийной утечки тормозной жидкости.

8. Основные неисправности тормозных систем и их техническое обслуживание.

|

из

5.00

|

Обсуждение в статье: Гидравлические тормозные приводы автомобилей |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы