|

Главная |

Обогащение по крупности и форме

|

из

5.00

|

Разрушение полезного ископаемого начинается в процессе его добычи. В зависимости от условий образования и последующих явлений метаморфизма полезные ископаемые обладают различными свойствами. При применении тех или иных способов выемки и транспорта полезное ископаемое доставляется на обогатительную фабрику в виде смеси зерен, имеющих различие по крупности, крепости, твердости и упругости.

Для ряда полезных ископаемых различие в физико-механических свойствах (модули Юнга и Пуассона, прочность) разделяемых минералов приводят к тому, что в процессах дробления и измельчения частицы различных минералов существенно отличаются по крупности и форме. Некоторые авторы называют это обогащением по крепости минералов. В зависимости от крепости полезного ископаемого и вмещающих пород в процессе добычи и при других операциях в шахте исходный материал будет состоять из зерен той или иной крупности, при разделении которых на классы могут быть получены продукты с различным содержанием, как полезного компонента, так и загрязняющих примесей. Например, при измельчении магнетитовых кварцитов более прочный кварц в измельченном продукте оказывается в более крупных классах, чем магнетит (избирательное дробление и измельчение).

Разделение по крупности применяется, если имеется различие в качестве отдельных классов исходного материала. Здесь может потребоваться применение центробежных аппаратов как сухого (при обеспыливании), так и мокрого типа (гидроциклоны, центрифуги). Процесс может быть как самостоятельным (на дисковых сепараторах), так и сопутствующим (например, при грохочении, пневматической, и мокрой классификации, в жалюзийных аппаратах, центробежных обеспыливателях, в гидроциклонах и т. п.).

Обогащение данным способом с соответствующей подготовкой производится, когда извлекаемые продукты необходимо получить обязательно в крупном виде, например, обогащение драгоценных камней (алмазов), либо в виде тонкого материала, например, обогащение глин высокой дисперсности.

Как уже указывалось, обогащение некоторых полезных ископаемых по крепости или твердости осуществляется путем дробления при помощи удара, раздавливания или истирания, ниже в специальном разделе рассмотрены и более селективные методы раскрытия минералов.

В результате упомянутых видов дробления обогащаются рядовые угли, имеющие в своем составе более твердую породу, а также россыпи, содержащие черные алмазы, истирающиеся во много раз труднее, чем находящийся в этой россыпи гравий, имеющий одинаковый с алмазами удельный вес.

При обогащении по крупности, поскольку процесс связан с разделением зерен различного размера, имеющих различное содержание какого-либо полезного минерала, очевидно необходимо учитывать массу зерен m, а при перемещении — их вес Q = mg.

В том случае, когда обогащение по крупности осуществляется при помощи избирательного грохочения, повышение веса зерен при определенном их размере представляет собой благоприятный фактор. В этом случае возможность прохождения зерна через отверстие решета определяется соотношением размеров зерен и отверстий.

При добыче и переработке некоторых полезных ископаемых наблюдают также и различия в форме кусков его компонентов (угли, сланцы, слюда и асбестосодержащие руды, для которых различие в форме кусков компонентов является следствием их физических свойств). Сепарация частиц по форме приводит к концентрации того или иного компонента в продуктах разделения. Разделение составных частей, входящих в, смесь, отличающихся по форме (например, отделение пластинчатой породы, сопровождающей антрацит, или иглообразных волокон асбеста в асбестовой руде) может происходить и попутно на аппаратах, осуществляющих другие операции (классификацию, обезвоживание и др.).

Общим звеном, связывающим эти различные процессы, является рабочая поверхность сепараторов или классификаторов. Последними являются грохоты с различной просеивающими поверхностями: для сепарации по крупности они должны иметь заданный размер ячеек, а для сепарации по форме важны не только размеры, но и форма отверстий в соответствии с кусков особенностями разделяемых минералов.

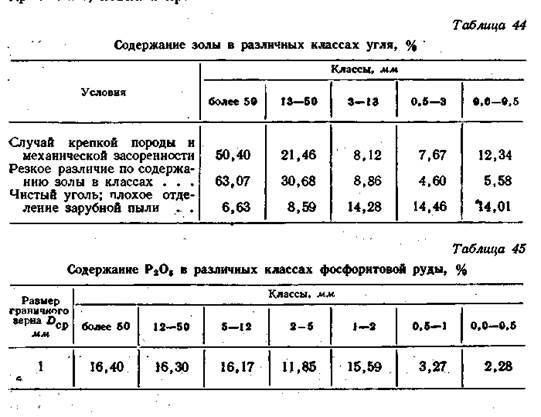

Обогащение по крупности. Возможность такого обогащения обусловлена физико-механическим свойствами разделяемых минералов. Так, например, при добыче угля, если порода крепкая, то более крупные классы исходного материала будут более высокозольными (табл. 4).

Распределение по классам P2O5 в фосфоритовой руде приведено в табл. 8.5.

Выход классов исходного продукта различной крупности и их качество определяют при помощи ситового и технического анализов. Обогатимость и возможные результаты обогащения можно определить обычным способом: для этого составляют таблицы и строят кривые обогатимости.

Записывать классы в таблицах для построения кривых обогатимости надо в порядке возрастания содержания золы или P2O5.

Различие по крупности может быть получено в результате избирательного выветривания исходного материала.

В некоторых случаях этот процесс может иметь самостоятельное значение. Например, сортировка алмазной руды после ее выветривания позволяет получить первичный концентрат алмазов.

Такой процесс применим и при извлечении других драгоценных камней.

Следует отметить, что иные виды предварительной обработки исходного материала также могут привести к резкому различию качества минеральных составляющих смеси в зависимости от их крупности. К ним относятся: нагревание, охлаждение, эластичное дробление, ковка и пр.

При обогащении по крупности, поскольку процесс связан с разделением зерен различного размера, имеющих различное содержание какого-либо полезного минерала, очевидно необходимо учитывать массу зерен m, а при перемещении — их вес Q = mg.

В том случае, когда обогащение по крупности осуществляется при помощи избирательного грохочения, повышение веса зерен при определенном их размере представляет собой благоприятный фактор. В этом случае возможность прохождения зерна через отверстие решета определяется соотношением размеров зерен и отверстий.

Для обогащения по крупности может быть применен горизонтальный дисковый сепаратор, схема устройства и действия которого показана на рис. 2.4.1.

Загрузка исходного материала производится в центральную часть А вращающегося диска D.

В процессе сепарации более крупные зерна, имеющие большую центробежную силу, отбрасываются на большее расстояние и попадают в концентрический приемник II. Мелкие зерна собираются после схода их с диска D в приемник I. Регулировка аппарата и управление им производятся главным образом за счет изменения числа оборотов диска, что приводит к изменению центробежной силы и скорости схода зерна с поверхности диска, а также за счет изменения количества движения исходного материала, подаваемого на аппарат.

|

В отдельных случаях наблюдают проявление различий в форме частиц, обусловленное особенностями работы обогатительных машин, например дробилок. Так, при дроблении горных пород на щебень для строительства в продуктах дробления появляются частицы «лещадной» (пластинчатой) формы, которые при использовании щебня в качестве заполнителя для бетона снижают его прочность. Уменьшение содержания «лещадных» частиц в готовой продукции может рассматриваться как . Рис. 2.5.1 повышение качества щебня.

Соотношение линейных размеров (доли ед.) частиц различной формы (по В. Г. Деркачу и П. А. Копычеву) приведено ниже.

Длина Ширина Толщина

Форма частиц:

пластинчатая ... 1 1(0,75) 0,5

продолговатая ... 1 0,5 0,5

угловатая .... 1 1 0,5

округлая ..... 1 1 1

Для разделения частиц с использованием различий в форме компонентов могут использоваться следующие способы:

-грохочение на специально оформленной просеивающей поверхности;

-обогащение с использованием различий в коэффициентах трения частиц различной формы;

-разделение по скорости движения частиц в среде, обусловленной различиями в форме частиц;

-разделение по площади контакта частицы с рабочей поверхностью аппарата;

-комбинированные способы разделения.

Выделение частиц пластинчатой или продолговатой формы путем грохочения улучшается при переходе от круглых к квадратным, от квадратных к прямоугольным, от прямоугольных к щелевидным отверстиям. Повышение качества фракционирован

ного щебня за счет выделения частиц «лещадной» формы достигают, применяя резинострунные просеивающие поверхности, т. е. с использованием перехода от квадратных к прямоугольным отверстиям. .

Схемы сепараторов для обогащения по форме представлены

на рис. 12.

Для выделения слюды, имеющей ярко выраженную пластинчатую форму, выполнение только щелевидной просеивающей поверхности недостаточно, так как для прохождения пластин слюды через щель необходима их ориентация перпендикулярно или наклонно к просеивающей поверхности. Такая ориентация достигается с помощью крышевидного грохота (см. рис. 2.5.2,а, б], образованного из уголков 1. При этом максимальная толщин» hmax пластинки слюды 2, которая проходит через щель меньше размера щели dc. При установке вертикальных перегородок 3 толщина пластинок слюды, проходящих через щели грохота dcr будет увеличена.

Таким образом, толщина пластинок слюды h, проходящих через щель, будет определяться углом наклона α полки уголка 1 или же высотой вертикальной перегородки 3: h = dc sinα.

Рис. 2.5.2. Схемы сепараторов для обогащения по форме:

а — крышевидный грохот; б — крышевидный грохот с вертикальными перегородками; в — барабанный грохот с удержанием частиц плоской формы за счет разрежения; г — плоскостной сепаратор для обогащения по форме и парусности; д — полочный сепаратор с трамплином; е — ленточный сепаратор-конвейер; ж — центробежный сепаратор».

При α = 0 через сито будут проходить частицы округлой и продолговатой формы. При увеличении угла наклона а толщина выделяемых частиц будет расти и npи α = 90° достигнет h= dc.

Процесс обогащения по форме с использованием профилированной поверхности реализован в грохоте СМ-13, применяемом в качестве основного обогатительного аппарата для получения слюды в забое (забойного сырца). Схемы переработки при этом зависят от запасов, содержания сростков в руде, крупности кусков (1; 0,6; 0,3 м), площади кристаллов, производительности добычных агрегатов. По содержанию сростков выделяют руды: до 5%— бедную сростками, 5—20% — среднюю, больше 20% — богатую сростками. В зависимости от приведенных факторов выделяют простые и сложные схемы переработки

Простые технологические схемы дробления и обогащения по форме применяют при объёмах переработки от 2 до 5 м3/ч. При большей производительности и более богатой по сросткам руде применяют сложные схемы получения забойного сырца с использованием операций обогащения по форме и ручной сортировки по внешним признакам. Для сохранения качества слюды переработку ее ведут с помощью передвижных слюдовыборочных установок (СВУ-1, СВУ-2, УС-1), позволяющих извлечь до 90% слюды при засоренности концентрата в пределах 6—20% на установках СВУ-1, СВУ-2 и 20—70% при переработке по простым схемам.

Имеются способы, использующие несколько свойств, вытекающих из различий в форме разделяемых частиц. Так, на рис. 2.5.2,в представлен барабанный грохот с удержанием частиц, плоской формы за счет разрежения, на валу 3 которого закреплены чашеобразная 2 и коническая 4 просеивающие поверхности. Внутри барабанного грохота смонтированы устройства ввода питания 6 и вывода концентрата 7. Коническая просеивающая поверхность 4 охвачена кожухом 1 с уплотнителями 8, из полости которого откачивают воздух. Отсев с чашеобразной проcеивающей поверхности собирают на поддоне 5.

Исходный материал подают с помощью питающего желоба 6 на чашеобразную просеивающую поверхность 2, на которую в подрешетный продукт выделяют тонкозернистый материал и распределяют монослоем частицы округлой и плоской формы. При вращении грохота материал из чашеобразной части 2 поступает на коническую 4, где выделяют в надрешетный продукт округлые частицы. Частицы плоской формы перекрывают значительную часть конической просеивающей поверхности и под действием отсасываемого из-под кожуха воздуха прижимаются к конической поверхности 4 грохота. Отрыв частиц плоской формы от поверхности барабана осуществляют на выходе зоны разрежения, слюдяной концентрат собирается и выводится из барабанного грохота лотком.

Барабанный грохот можно использовать для выделения слюды из отбитой горной массы крупностью –300+0 мм, а продукт округлой формы после дробления может снова подаваться на обогащение в грохот.

Плоскостной сепаратор для обогащения по форме и парусности (рис. 2.5.2,г) снабжен разгонной площадкой 1, разгрузочной щелью , отражательным выступом. Особенностью сепаратора является наличие у него перфорированной площадки 2 возле отражательного выступа 3, которая соединена с разгрузочной щелью канала 5, в котором установлен вентилятор 6. Подача воздуха через отверстия в площадке позволяет удары частиц слюдык об отражательный выступ, а забор воздуха из щели 4 для герметизации разгрузочного устройства 7 приводит к селективному увлечению в эту щель частиц с повышенной парусностью, т.е слюды. Округлые частицы ударяются о выступ 3 и проходят над щелью 4 в хвостовой продукт.

Различие в коэффициентах трения плоских и округлых частиц и их парусности используется в полочном сепараторе (рис. 2.5.2,д), предназначен-ном для обогащения смеси слюда-гранит-кварц крупностью менее 5 мм. Он состоит из наклонно установленной полки 1, заканчивающейся трамплином 2, параметры которого (угол поворота, длину) можно регулировать, и приемников продуктов разделения с регулировочным шибером. Приемник для слюды соединен со всасывающим патрубком вентилятора. При подаче материала на полку 1 сепаратора округлые частицы на подходе к трамплину 2 достигают более высоких скоростей, чем плоские частицы слюды, вследствие значительных различий в коэффициентах трения качения граната и скольжения слюды. На трамплине 2 скорости движения частиц гасятся селективно, и различия в скоростях движения частиц граната и слюды возрастают. Из-за различий в траекториях движения округлых и плоских частиц и различий в их парусности частицы слюды отклоняются в бункер слюдяного концентрата и осаждаются в нем.

Применение полочного сепаратора позволило получить слюдяные концентраты из слюдосодержащих сланцев Кулетского месторождения (рис. 2.5.2,д). При переработке машинных классов

1,35 + 0,7; -0,7 + 0,4; -0,4 + 0,25; -0,25+0,1 мм были получены концентраты с содержанием слюды соответственно 95; 98,85; 96,5; 93,2% и извлечением 8,2; 35,2; 19,3 и 24%.

На ленточном сепараторе-конвейере (см. рис. 2.5.2,е) частицы плоской формы движутся по более пологой траектории и пролетают большее расстояние. Траектория частиц определяется также парусностью частиц. Из-за различий в форме частиц наблюдаются резкое изменение траектории их (кувыркание) и, как следствие, низкие показатели.

В центробежном сепараторе (см. рис. 2.5.2,с) предусмотрено устройство для повышения стабильности траекторий движения плоских частиц за счет их закрутки относительно вертикальной оси. Сепаратор содержит диск 1, кольцо 2, вращающиеся со скоростями 01 и 02, и кольцевые приемники продуктов разделения. Направления вращения диска и кольца совпадают, однако скорость вращения кольца выше и вследствие этого плоская частица при переходе с диска на кольцо закручивается вокруг вертикальной оси и движется по более стабильной пологой траектории.

|

из

5.00

|

Обсуждение в статье: Обогащение по крупности и форме |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы