|

Главная |

Влияние технологических параметров на работу МАУ

|

из

5.00

|

Согласно данным [38-42], эффективность работы маслоабсорбционной установки определяется коэффициентом извлечения целевых компонентов из газа. На современных газоперерабатывающих заводах коэффициент извлечения пропана составляет 0,6—0,9, бутанов 0,80—0,98 и газового бензина 0,95— 0,99.

Коэффициент извлечения зависит от давления, рабочей температуры процесса, качества абсорбента, соотношения между количествами контактирующих абсорбента и газа, а также от числа тарелок, их конструкции и скорости газа в абсорбере.

Давление. Чем выше давление в абсорбере, тем при прочих равных условиях выше коэффициент извлечения. Но с повышением давления возрастает растворимость метана и этана, что приводит к значительным потерям тяжелых углеводородов при десорбции.

На отбензинивающих установках давление процесса абсорбции выбирают исходя из технико-экономических соображений: учитывают состав сырого газа, потребность в сжиженных газах, газовом бензине и отбензиненном газе, а также затраты энергии на компрессию.

Если маслоабсорбционная установка базируется на небольшом месторождении нефти с малым газовым фактором и отбензиненный газ потребляется в радиусе 15— 40 км от завода, то проводить абсорбцию под высоким давлением нецелесообразно, так как пришлось бы затрачивать значительные мощности компрессоров на сжатие газа, а затем отбензиненный газ дросселировать. Если же газоперерабатывающий завод базируется на одном или нескольких близкорасположенных месторождениях нефти с большими ресурсами нефтяных газов, и газ компримируется в несколько ступеней и под высоким давлением подается дальним потребителям по магистральному газопроводу, то экономически целесообразно проводить абсорбцию под высоким давлением. В этом случае дополнительных компрессорных мощностей для процесса абсорбции не потребуется.

На газоотбензинивающих установках давление в процессах абсорбции колеблется незначительно и поддерживается регулятором противодавления, клапан которого установлен на линии выхода отбензиненного газа из абсорбера. Колебания давления происходят:

при изменении количества газа, проходящего через абсорбер;

вследствие несвоевременного удаления компрессионного бензина, выпадающего в сепараторах, установленных на линии поступления сырого газа в абсорбер.

Переполнение сепараторов жидкостью сопровождается толчками газа, поступающего в абсорбер. Эти колебания и толчки могут привести к уносу абсорбента отходящим газом, попаданию его в газопровод или на прием дожимных компрессоров и вызвать аварию.

При параллельной работе нескольких установок, к которым газ поступает от одного общего коллектора,следует тщательно отрегулировать расход газа на каждую установку в зависимости от ее производительности. Сепараторы сырого и отбензиненного газов необходимо систематически освобождать от жидкости.

Температура. При повышении температуры возрастают значения констант равновесия; с увеличением К. уменьшается фактор абсорбции и соответственно коэффициент извлечения.

На установках, где газ и абсорбент охлаждаются оборотной водой, коэффициент извлечения целевых компонентов во многом зависит от температуры окружающего воздуха, т. е. от климатических условий. Летом, в жаркие дни, отбор этих компонентов снижается, а в осенне-зимний период возрастает, достигая максимума.

Поглощение паров углеводородов абсорбентом сопровождается выделением теплоты конденсации (в данном случае теплоты абсорбции). Поэтому температура уходящего снизу колонны насыщенного абсорбента на 5— 20 °С выше, чем тощего абсорбента, поступающего в колонну.

Для понижения температуры процесса необходимо отводить тепло. С этой целью абсорберы современных газоотбензинивающих установок снабжаются выносными промежуточными холодильниками, в которых абсорбент охлаждается проточной артезианской водой или испаряющимся пропаном. Промежуточное охлаждение позволяет поддерживать оптимальную температуру процесса абсорбции по всей высоте абсорбера.

Среднюю температуру абсорбции можно понизить также двукратным охлаждением тощего абсорбента и сырого газа перед поступлением их в абсорбер. На первой ступени для теплосъема используется оборотная вода, а на второй — специальный хладагент, циркулирующий по замкнутому циклу. В качестве хладагента чаще всего применяют пропан высокой чистоты, иногда аммиак или фреон. Последние характеризуются меньшим расходом мощности на единицу хладопроизводительности, однако обычно предпочитают пропан ввиду его доступности и меньшей стоимости.

Для проведения низкотемпературной абсорбции требуется предварительная осушка газа с помощью твердых осушителей или гликолей. Применяется также впрыскивание гликоля в газ перед охлаждением. Это значительнодешевле и достаточно эффективно. Насыщенный гликоль отделяют в сепараторе и затем подвергают регенерации.

В последние годы низкотемпературная абсорбция получает все более широкое распространение. Это один из самых экономичных способов отбензинивания тощих газов с содержанием С3+высшие до 100 г/м3. При низкой температуре и низком давлении абсорбируется меньшее количество метана и этана, чем при высокой температуре и высоком давлении, тогда как извлечение С3 высшие остается на одном уровне. Это облегчает деэтанизацию и уменьшает необходимость повторного сжатия легких газов.

Охлаждение газов до низких (минусовых) температур приводит к конденсации значительного количества тяжелых углеводородов, при этом снижается нагрузка на систему абсорбции (уменьшается расход и тощего абсорбента, и хладагентов в промежуточных холодильниках абсорбента).

Качество и количество абсорбента. Лучшими среди нефтяных абсорбентов считаются абсорбенты парафинового основания. При одном и том же коэффициенте извлечения пропана расход абсорбента нафтенового основания на 20%, ароматического — на 56% больше, чем абсорбента парафинового основания. Эффективность абсорбции определяется числом молей абсорбента, вступившего в контакт с газом. Чем меньше молекулярный вес абсорбента, тем больше число молей его в единице объема. Следовательно, чем легче абсорбент, тем меньше его должно циркулировать в системе для получения той же степени извлечения целевых компонентов.

Основной недостаток абсорбентов низкого молекулярного веса — высокая летучесть входящих в него углеводородов. Часть такого абсорбента уносится с отбензиненным газом, а часть переходит в нестабильный бензин в процессе десорбции. Абсорбент с относительно малым молекулярным весом применяется в процессах низкотемпературной абсорбции, проводимых под высоким давлением, т. е. в тех случаях, когда предусмотрены пропановые системы охлаждения (газ и абсорбент охлаждаются до минус 10 — минус 30 °С) и газ перекачивается потребителям поддавлением от 30 до 55 атм. Применение низкомолекулярного абсорбента позволяет сократить число теплообменных аппаратов, уменьшить энергетические затраты на циркуляцию, нагрев и охлаждение абсорбента и таким образом повысить экономичность процесса.

Потери абсорбента вследствие уноса капель, достигающие нередко значительной величины, можно свести до минимума, применяя каплеуловители.

На тех отечественных заводах, на которых процесс абсорбции проводят при температуре 25—35 °С, в качестве абсорбента применяют осветительный керосин парафинового или нафтенового основания прямой перегонки. Средний молекулярный вес его 190—200, пределы выкипания 180—310 °С. Иногда используют более легкую керосиновую фракцию среднего молекулярного веса 150— 160, выкипающую в пределах 150—280 °С.

Число и конструкция тарелок. Чем больше число фактических барботажных тарелок в абсорбере, тем при прочих равных условиях выше коэффициент извлечения. В то же время чем меньше тарелок, тем выше должен быть к: п. д. каждой тарелки. Экспериментальным путем установлено, что целесообразно применять абсорберы с 20—30 барботажными тарелками. Дальнейшее увеличение числа тарелок в абсорбере не оправдано, так как возрастают капитальные затраты, а извлечение продукта остается тем же.

Лучшими в конструктивном отношении считаются те тарелки, которые обеспечивают максимальную поверхность контакта абсорбента и газа, т. е. обладают наибольшим к. п. д. и работают при высоких скоростях газа без «захлебывания»; в таких случаях требуются абсорбер и десорбер меньших диаметров.

Скорость газа в абсорбере. Эффективность извлечения углеводородов во многом зависит от линейной скорости прохождения газа через абсорбер. Если линейная скорость газа при прохождении его через слой жидкости на тарелке мала, то невозможно и максимальное поглощение из-за недостаточной интенсивности перемешивания жидкости. При чрезмерной скорости возрастает унос жидкости с нижележащей тарелки на вышележащую, что повышает концентрацию извлекаемого компонента в жидкости на тарелках, а, следовательно, уменьшает движущую силу абсорбции.

Допустимые скорости газа зависят от давления и соотношения L/V. Чем выше давление и плотность орошения, тем ниже допустимая скорость газа, так как при высоком давлении газ плотнее и труднее отделяется от жидкости. При больших значениях L/V возрастает гидравлическое сопротивление в абсорбере вследствие увеличения толщины слоя жидкости.

Опыт модернизации МАУ

При реализации стратегических планов развития, благодаря доступу к углеводородному сырью Западной Сибири, СИБУР активно проводит модернизацию, ре конструкцию и техническое перевооружение предприятий, строительство новыхпроизводственных объектов [19].

Модернизацию Южно-Балыкского ГПЗ начали в 2007 г. Изначально выполнили этап, предусматривающий реконструкцию завода, доведя мощность приема нефтяного попутного газа с 0,9 до 1,5 млрд м3 в год.

На протяжении 2008-2009 гг. в Южно-Балыкском ГПК проводились масштабные работы в рамках расширения производства. Провели модернизацию оборудования. Фактически в пределах существующей промышленной площадки построена современная заводская очередь, которая соответствует мировым стандартам, — что являлось первым опытом по запуску в Западной Сибири нового производства газопереработки за 20 лет.

Новый комплекс состоит из дожимной компрессорной станции, блоковосушки и низкотемпературной конденсации, пропановой холодильной установки,а также других вспомогательных объектов. В 2010 году введена вторая очередьЮжно-Балыкского газоперерабатывающего комплекса, которая позволила довести мощности по приему газа до 3 млрд м3 в год. Реализуя запланированные мероприятия, завод достиг извлечение целевых фракций до 95 %.

На Губкинском ГПК, состоящем из двух установок по переработке ПНГ,приступили к модернизации в 2004 году. До 2004 года Губкинский ГПК работалв режиме компрессорной станции, выделяя из ПНГ лишь незначительные объемыбензина газового стабильного. Уже в 2005 году была введена в эксплуатациюпервая установка низкотемпературной конденсации, позволившая извлекать наней до 95% целевых фракций. После введения в 2010 году новой установки низкотемпературной конденсации на Губкинском ГПК, степень извлечения целевыхфракций из попутного нефтяного газа увеличился до 99%.

В 2003 году на Муравленковском ГПЗ была запущена первая на Ямале пропано-холодильная установка, а на следующий год был введен в эксплуатациютурбодетандерный агрегат. В 2004 году Муравленковский ГПЗ, работавший ранеелишь в качестве компрессорной станции, осушающей газ, заработал в полную силу – по проектной схеме, с извлечением жидких углеводородов свыше 90%.

Вынгапуровский ГПЗ был построен на базе одноименной компрессорнойстанции с расширением существующих мощностей и углублением извлеченияцелевых фракций. Ввод в эксплуатацию завода состоялся в 2012 году. Производительность завода по приему ПНГ возросла на 0,75 млрд кубометров – доболее чем 2,4 млрд кубометров в год. Мощности по выработке ШФЛУ увеличеныболее чем в 2 раза – до 640 тыс. тонн в год, в том числе ШФЛУ с содержаниемэтана – до 221 тыс. тонн в год. Степень извлечения целевых компонентов достигла 99%. Весь объем ШФЛУ с Вынгапуровской КС поставляется на «ТобольскНефтехим», где в 2009 году были завершены работы по расширению центральнойгазофракционирующей установки до 3 млн тонн ШФЛУ в год.

Основными задачами первого этапа технического перевооружения Вынгапуровской КС составляли:

- доведение транспортируемого попутного нефтяного газа до норм ОСТ51.40-93 по точке росы по углеводородам;

- выделение из попутного нефтяного газа товарной широкой фракции легких углеводородов.

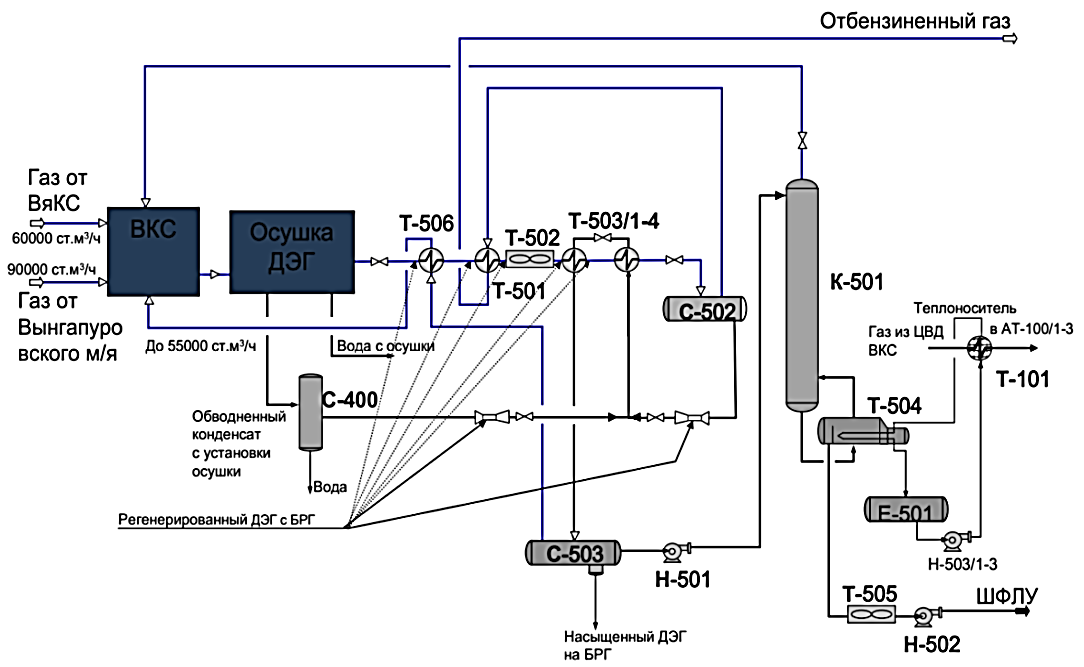

В результате установка введена в эксплуатацию в 2009 году с подготовкойотбензиненного газа к транспорту согласно требованиям ОСТ 51.40-93 и обеспечения извлечения С3+выше на уровне 67 % от потенциала. Производство ШФЛУсоставило в количестве до 206 тыс. т/г; минимальная температура захолаживаниягаза в процессе – минус 41 °С. Принципиальная схема блока НТС на Вынгапуровской КС приведена на рисунке 26.

Рисунок 26 - Принципиальная схема блока НТС на Вынгапуровской КС

Второй этап модернизации Вынгапуровской КС был осуществлен в 2010году с целью увеличения приема ПНГ на Вынгапуровскую КС для выделения изпопутного нефтяного газа дополнительного количества товарной широкой фракции легких углеводородов. В результате модернизации достигнуто обеспечениеизвлечения С3+выше на уровне 63 % от потенциала; производство ШФЛУ составило в количестве до 260 тыс. т/г; минимальная температура захолаживания газа впроцессе – минус 42 °С (рисунок 27).

Последний этап расширения Вынгапуровской КС завершился в 2012 году собеспечением извлечения С3+выше на уровне 99 % от потенциала; минимальнаятемпературазахолаживания газа в процессе – на уровне минус 100 °С (рисунок 28).

Предлагается усовершенствовать процесс низкотемпературной абсорбции (НТА) на установке переработки газа. Из-за большого потока газа невозможно прогреть конденсат, поступающий на установку, не хватает поверхности теплообменника, в испарителе И-302 колонны К-302 отпаривание этана происходит не в полной мере.Облегченный конденсат далее поступает в стабилизатор К-303, где по технологической карте температура куба 160-200 °С (в зависимости от режима).

Рисунок 27- Принципиальная схема модернизированного блока НТСВынгапуровской КС

Рисунок 28 - Принципиальная схема расширения Вынгапуровской КС

При данных температурах облегченный конденсат полностью испаряется, верх колонны запирается легкими углеводородами, уровень куба колонны пропадает, с установки идет облегченное ШФЛУ, режим сбивается. Также из-за больших расходов не справляются пропановые холодильники, процесс низкотемпературной абсорбции в колонне К-301 происходит не в полной мере. Сухой отбензиненный газ поступает на ДКС утяжеленный, что усложняет его транспортировку и дальнейшую переработку (рисунок 29)[19].

Рисунок 29 – Принципиальная схема

Для эффективной переработки ИНГ на установке УПГ предлагается провести усовершенствование в три этапа:

1этап — установка рекуперативного теплообменника;

2этап — переобвязка куба К-302, перенаправление потока газового конденсата;

3этап — подача насыщенного тощего абсорбента в поток сырого газа.

Установка рекуперативного теплообменника позволит увеличить энергоэффективность процесса, сократятся затраты тепла на прогрев газового конденсата. Далее весь расход прогретого газового конденсата предлагается подавать напрямую в колонну-деэтанизатор К-302. В свою очередь, переобвязав К-302, мы увеличим поверхность кубаколонны для эффективной выпарки легких фракций. Тем самым газофракционирующий узел К-303 начнет работать стабильнее, меньше легких углеводородов будет сжигаться на факел со сдувки К-303.

По существующей схеме потоки нефтяного газа и газового конденсата объединяются и подаются в колонну К-301. В данном проекте предлагается подавать в поток нефтяного газа тощий абсорбент с Х-302 вместо газового конденсата. Данное решение позволит снизить содержание целевых компонентов в СОТ и, следовательно, вырабатывать больше ШФЛУ.

Предлагаемый теплообменник числится в НВИ под позицией Т-604/1, находится на складе Южно-Балыкского ГПЗ. Его предлагается установить на линии НТА между Т-352 и пропановым испарителем Т-353, по трубному пространству направить конденсат с С-350 с температурой -17 °С, по межтрубному — ПНГ с температурой +25 °С, поступающий на установку. В данном теплообменнике конденсат будет подогреваться до температуры —н18 °С, после чего его предлагается подавать в колонну К-302.

Далее осушенный газ будет поступать в куб К-301 на дальнейшую переработку. В свою очередь температура ПНГ перед Т-353 будет составлять ~ +18 °С, что позволит эффективнее захолаживать ПНГ Т-353.

По существующей схеме осушенный ПНГ поступает на деметанизацию в К-301, где в кубе колонны установлено два испарителя И-301/1,2, у которых суммарная площадь теплообмена составляет 610 м2. После деметанизации конденсат поступает в колонну-деэтанизатор К-302 на дальнейшую деэтанизацию, в кубе К-302 установлен один испаритель И-302, поверхность теплообмена которого составляет 199 м2, данной площади теплообмена не хватает для того, чтобы выпарить полностью этановую фракцию. По технологической карте температура куба К-302 должна быть не меньше 120 °С. При существующих загрузках мы не можем прогреть куб колонны выше 100 °С.

Уменьшение поверхности теплообмена в деметанизаторе К-301 до 305 м2 не повлияет на эффективность деметанизациии в колонне, так как для выпарки метановой фракции при 3,0 МПа достаточно поддерживать температуру куба 20 °С. Одним испарителем возможно поддерживать данную температуру за счет перераспределения потоков.

И-302 связан по газовой фазе с К-302 трубой диаметром 159, у которой площадь проходного сечения недостаточна для эффективного прохода газовой фазы. Для увеличения площади проходного сечения необходимо заменить трубу диаметром 159 на трубу диаметром 325.

|

из

5.00

|

Обсуждение в статье: Влияние технологических параметров на работу МАУ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы