|

Главная |

Обзор промышленных схем МАУ

|

из

5.00

|

Согласно данным [38-42], принципиальная схема маслоабсорбционной установки отбензинивания весьма проста. Газ под абсолютным давлением 5—12 атм. поступает в абсорбер, оборудованный обычно 20 тарелками. Насыщенный абсорбент После Подогрева сначала в теплообменниках, а затем в паровом подогревателе подается в десорбер. Для отпарки поглощенных из газа углеводородов в низ десорбера подается острый водяной пар. Обычно десорбция проходит под абсолютным давлением 3—5 атм. температура внизу десорбера 120—150 °С.

Отпаренные углеводороды поступают в конденсатор-холодильник, где конденсируются не полностью, и в парожидкой фазе направляются в водоотделитель. Оседающую внизу этого аппарата воду непрерывно спускают в канализацию, а бензин через переливную перегородку стекает в емкость орошения. Несконденсированные пары из водоотделителя и емкости орошения используются для топливных нужд завода или направляются на повторную абсорбцию. Часть нестабильного бензина из емкости подается на орошение, а избыток его перекачивается в товарную емкость или на стабилизацию. Регенерированный абсорбент снизу десорбера самотеком отводится через теплообменники и холодильники в промежуточную емкость, откуда вновь подается в абсорбер.

Существенным недостатком описанной схемы является то, что не обеспечивается полнота конденсации извлеченных из газа углеводородов. Как известно, поглотительное масло растворяет не только тяжелые, но и легкие углеводороды (этан и метан). В присутствии их ухудшается конденсация тяжелых углеводородов и увеличиваются потери нестабильного бензина, получаемого при десорбции.

Предварительное выветривание насыщенного абсорбента — выделение из него легких углеводородов — значительно улучшает степень конденсации бензиновых фракций после десорбции, однако с газами выветривания теряется некоторая часть пропана и больше половины извлеченного этана.

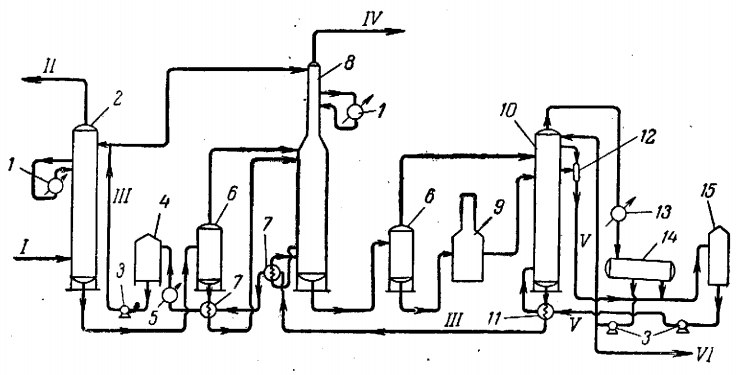

Для уменьшения потерь пропана от неполноты конденсации паров из десорбера было предложено подвергнуть несконденсированные пары повторной компрессии и затем охлаждению и конденсации. Такая видоизмененная схема процесса получила название абсорбции с рекомпрессией (рисунок20).

Рисунок 20 - Схема маслоабсорбционной установки с рекомпрессией:

1 — абсорбер; 2 — выветриватель; 3 —десорбер; 4 — компрессор; 5 — холодильники и конденсаторы; 6 — теплообменники; 7 — паровой подогреватель;8—емкость орошения; 9 —емкость конденсата рекомпрессии. Потоки: I — сырой газ; II — отбензиненный газ; III — газ выветривания; IV — нестабильный бензин; V — конденсат рекомпрессии; VI— несконденсированный газ в абсорбер; VII — регенерированный абсорбент в абсорбер

Рисунок 21 - Схема маслоабсорбционной установки с реабсорбцией:

1 — абсорбер; 2 — холодный выветриватель; 3 — теплообменник; 4 — горячий выветриватель; 5 —паровой подогреватель; 6 —десорбер; 7— холодильники и конденсаторы; 8 — емкость орошения десорбера; 9 — емкость тощего абсорбента; 10 —сепаратор паров горячего выветривания; 11—насосы;12— реабсорбер. Потоки: I — сырой газ; II — отбензиненный газ; III— остаточный газ; IV — нестабильный бензин; V — несконденсированные газы на реабсорбцию; VI — насыщенный абсорбент из реабсорбера; VII —тощий абсорбент в абсорбери реабсорбер.

В другом варианте (рисунок 21) несконденсированные пары десорбции и газы выветривания подвергаютсяповторной абсорбции в специально установленной для этого колонне — реабсорбере. Реабсорбция ведется под пониженным давлением, равным примерно давлению десорбции. При низком давлении растворимость легких углеводородов резко уменьшается, а растворимость тяжелых остается на прежнем уровне или уменьшается весьма незначительно. Насыщенный абсорбент из абсорбера и реабсорбера сливается в один поток и поступает в десорбер.

Однако обе эти схемы абсорбции не обеспечивают полноты конденсации при глубоком извлечении пропана. При получении из сырого газа пропана свыше 50% от потенциального содержания количество поглощенных вместе с ним метана и этана становится настолько значительным, что при выветривании выделяется слишком много пропана и более тяжелых углеводородов. Реабсорбция больших объемов выветриваемых и несконденсированных газов экономически нецелесообразна.

Вопросы отделения метана и этана, а также полноты конденсации тяжелых углеводородов, извлеченных из газа, удачно решены в схеме с применением абсорбционно-отпарной колонны (рисунок 22).

Сырой газ, сжатый до 15—40 атм., проходит маслоотделитель (на схеме не показан), холодильник 3 и сепаратор 2, где освобождается от выпавшего углеводородного конденсата, и поступает под нижнюю тарелку абсорбера 1. На верхнюю тарелку абсорбера подают тощий абсорбент. Отбензиненный газ по выходе сверху абсорбера поступает в сепаратор 4, где осаждаются увлеченные потоком газа капли абсорбента.

Рисунок 22 - Технологическая схема абсорбционной установки с абсорбционно-отпарной колонной:

I — абсорбер; 2, 4 — сепараторы; 3, 7, 11 — холодильники; 5 — насосы; в — абсорбционно-отпарная колонна; 8, 9 —теплообменники; 10 —десорбер; 12, 13 —промежуточные емкости; 14 —трубчатая печь; 15—аварийная емкость для слива абсорбента. Потоки: I — сырой газ; II — отбензиненный газ; III — остаточный газ; IV — несконденсированный газ; V —нестабильный бензин на газофракционирующую установку; VI —топливный газ; VII—свежий абсорбент; VIII —углеводородный конденсат; IX — абсорбент из сепараторов.

Абсорбер имеет 30 барботажных тарелок колпачкового типа. Между 10-й и 11-й, а также 20-й и 21-й (считая сверху) тарелками смонтированы глухие тарелки, с которых полунасыщенный абсорбент забирается насосами, прокачивается через выносные промежуточные холодильники и вновь закачивается в колонну на барботажные тарелки, расположенные под глухими тарелками. При достаточном гидростатическом подпоре (что определяется уровнем жидкости на глухих тарелках) переток жидкости через выносные холодильники возможен и без насосов.

Насыщенный абсорбент с низа абсорбера 1 через регулятор уровня самотеком поступает в абсорбционно-от-парную колонну 6, в которой из абсорбента отпариваютметан и этан. Иногда эту колонну называют абсорбером-деэтанизатором или фракционирующим абсорбером.

Колонна состоит из трех частей: верхней абсорбционной, нижней отпарной и отгонного куба, расположенного в самом низу колонны. Насыщенный углеводородами абсорбент подается на верхнюю тарелку отпарной секции и, стекая вниз, собирается на глухой тарелке, откуда забирается насосом и прокачивается через систему теплообменников 8 в отгонный куб.

В результате нагрева из насыщенного абсорбента выделяются пары, которые, поднимаясь в отпарную секцию, способствуют отпариванию из абсорбента легких углеводородов — метана, этана, частично пропана и высших. Пройдя отпарную секцию, пары поднимаются далее в абсорбционную секцию, где навстречу им стекает тощий абсорбент, подаваемый на верхнюю тарелку абсорбционной секции тем же насосом, что и в абсорбер 1. Этот абсорбент поглощает тяжелые углеводороды, частично отпаренные вместе с метаном и этаном в нижней секции.

Метан и этан отводятся по шлемовой трубе в сепаратор 4 и оттуда через регулятор давления в распределительный пункт. Этот газ, называемый «сбросным» или «остаточным», используется в основном для топливных нужд завода.

Деэтанизированный абсорбент снизу отгонного куба колонны 6 поступает самотеком через теплообменники 9 в десорбер 10, где происходит окончательная отпарка всех поглощенных абсорбентом углеводородов. Десорбер оборудован такими же тарелками, как и абсорбер: он состоит из верхней — ректификационной и нижней — отпарной секций. Насыщенный абсорбент поступает на верхнюю тарелку отпарной секции. В результате нагрева и снижения давления из него выделяются пары, которые поднимаются в ректификационную часть, а жидкая фаза стекает вниз в отпарную секцию.

Для полной отпарки поглощенных компонентов подогрев абсорбента в теплообменниках недостаточен, поэтому предусмотрен дополнительный подвод тепла в низ колонны: часть тощего абсорбента снизу десорбера прокачивают насосом через трубчатую печь 14 ив паро-жидкой фазе возвращают в нижнюю часть колонны. Пары абсорбента, поднимаясь снизу отпарной секции, постепенно охлаждаются и, конденсируясь, отдают тепло стекающей жидкости, из которой отпариваются бензиновые углеводороды. Отпаренные углеводороды поднимаются в ректификационную часть, десорбера. Навстречу им стекает поток холодного орошения, предназначенный для конденсации и возврата в жидкую фазу легких фракций абсорбента, поднимающихся в верх колонны. Количество холодного орошения регулируется в зависимости от заданной температуры вверху колонны. Эта температура должна быть такой, чтобы при заданном давлении в колонне через ее верх не уходили пары абсорбента.

Пары сверху десорбера отводятся в конденсатор-холодильник 11, где конденсируются. Нестабильный бензин из конденсатора-холодильника стекает в промежуточную емкость 12. Часть этого бензина направляют на орошение десорбера, а избыток через регулятор уровня подают на газофракционирующую установку или откачивают в резервуарный парк.

Тощий абсорбент из нижней части десорбера через теплообменники 9 и 8 и холодильники 7 отводится в промежуточную, ёмкость 13, из которой затем его подают насосом на орошение колонн 1 и 6. В емкость 13 подают также свежий абсорбент со склада. Для опорожнения труб печи от абсорбента во время плановых и аварийных остановок предусматривается слив его в аварийную емкость 15, откуда он может быть откачан насосом или вытеснен газом в емкость 13.

В мировой практике переработки нефтяных и природных газов применяются разнообразные технологические схемы промышленных абсорбционных установок отбензинивания. Выбор технологической схемы определяется следующими основными факторами:

1)количеством перерабатываемого газа;

2)содержанием в газе целевых компонентов (С3+ + высшие);

3)спросом на вырабатываемые сжиженные газы и газовый бензин;

4)энергетическими ресурсами района и т. д.

После технико-экономического анализа различных вариантов процессов абсорбции, десорбции, деэтанизации находят оптимальный вариант, быстро окупающий капиталовложения и дающий максимальную прибыль. При выборе технологической схемы очень важно обеспечить максимальное извлечение целевых компонентов при наименьших энергетических затратах. Для повышения степени извлечения компонентов можно использовать следующие приемы:

1)съем теплоты абсорбции в выносных холодильниках абсорбента;

2)предварительное насыщение абсорбента;

3)применение низкомолекулярного абсорбента.

Основное требование, предъявляемое к технологиипроцесса десорбции, — полнота отпарки извлеченных углеводородов из насыщенного абсорбента. В одних схемах отпарку проводят в одну ступень, в других предусматривается двухступенчатая отпарка.

Как уже было сказано выше, для обеспечения полноты конденсации извлеченных углеводородов применяются разнообразные схемы выветривания, диметанизации, деэтанизации насыщенного абсорбента, реабсорбции и рекомпрессии паров выветривания. На рисунке19 показана технологическая схема абсорбционной установки, в которой совмещены процессы выветривания насыщенного абсорбента, реабсорбции паров выветривания и деэтанизации, предварительного насыщения тощего абсорбента и промежуточного охлаждения потоков из абсорбера и реабсорбера в выносных холодильниках.

В отличие от схемы, приведенной на рисунке 18, здесь вместо одной абсорбционно-отпарной колонны установлены две самостоятельные колонны: этановая и реабсорбер. Насыщенное масло по выходе из абсорбера подвергается выветриванию путем снижения давления, после чего пары выветривания поступают в реабсорбер, а жидкая часть после подогрева, в теплообменнике — на верхнюю тарелку этановой колонны.

Рисунок 23 - Технологическая схема абсорбционной установки с предварительным насыщением абсорбента:1 — абсорбер; 2 — выветриватель; 3— этановая колонна; 4 — реабсорбер; 5 —десорбер; 6 —сепаратор остаточного газа; 7 —сепаратор орошения; 8 — емкость бензина; 9 -—трубчатый подогреватель; 10 —холодильники промежуточного охлаждения; 11, 13 —теплообменники; 12—холодильники; 14 — холодильники-конденсаторы нестабильного бензина; 15 — насосы. Потоки: / —сырой газ; II —отбензиненныйгаз; III — конденсат газового бензина; IV — предварительно насыщенный абсорбент; V — регенерированный абсорбент; VI —остаточный газ; VII —нестабильный бензин.

Реабсорбер состоит из двух секций — верхней и нижней, отделенных одна от другой глухой тарелкой. Вниз реабсорбера под 36-ю (считая сверху) тарелку поступает смесь паров из выветривателя и этановой колонны.

Тощий абсорбент, отходящий снизу десорбера, после рекуперации тепла в выносных теплообменниках 11 и 13и охлаждения в холодильнике 12 поступает в верхнюю часть реабсорбера. Часть тощего абсорбента (30%) вводится между 6-й и 7-й тарелками для реабсорбции паров выветривания и деэтанизации. Другая часть (70%) поступает на 1-ю тарелку; контактируя с газом, она предварительно насыщается метаном и этаном, и охладившись в холодильнике, подается на верхнюю тарелку основного абсорбера.

Здесь абсорбент, содержащий метан и этан, поглощает их из газа в незначительных количествах, но хорошо растворяет тяжелые углеводороды. Предварительное насыщение позволяет увеличить количество отбензиненного газа высокого давления или, иначе, снижает расход мощности на сжатие циркулирующего газа. В некоторых случаях при предварительном насыщении абсорбента основной абсорбер можно эксплуатировать без промежуточного охлаждения абсорбента. В приведенной схеме предусмотрено совместное охлаждение двухфазной системы: насыщенного абсорбента и отбензиниваемого газа в одних и тех же холодильниках, что позволяет повысить коэффициент извлечения целевых компонентов.

С целью разгрузки отпарной секции десорбера предусмотрен промежуточный нагрев абсорбента в выносных теплообменниках.

На установке достигается 90%-ное извлечение пропана.

Степень извлечения целевых компонентов во многом зависит от качества абсорбента. При одинаковом соотношении количеств абсорбента и абсорбируемого газа целевые компоненты извлекаются тем полнее, чем меньше молекулярный вес абсорбента. Однако низкомолекулярный абсорбент более летуч, и потому относительно велики его потери от испарения при контакте с газом.Для улавливания паров низкомолекулярного абсорбента в некоторых технологических схемах используют сравнительно высокомолекулярный абсорбент.

Установка для улавливания абсорбента из остаточного газа позволяет снизить молекулярный вес применяемого тощего абсорбента на 10% и в результате этого увеличить его циркуляцию. Такие установки целесообразны в следующих случаях:

1. Если необходимо получить большее количество продукта, но расширение завода не предусмотрено. Установка позволит при минимальных капиталовложениях на 10% увеличить циркуляцию абсорбента.

2. При перегрузке системы циркуляции тощего абсорбента, что приводит к нарушениям работы.

3. При необходимости снизить содержание паров абсорбента |в достаточном газе.

Применение на этих установкахабсорбента высокого молекулярноговеса можетснизить содержание паров легкогоабсорбентавостаточном газе доочень малой величины.

Рисунок 24 - Технологическая схема абсорбционной, установки с применением для десорбции водяного пара:

1 — выносные холодильники абсорбента; 2 — абсорбер; 3 — насосы; 4 — емкость регенерированного абсорбента; 5 — холодильник абсорбента; б — выветриватели; 7—теплообменники регенерированного абсорбента; 8 — абсорбдионно-отпарная колонна; 9 —трубчатая печь; 10 —десорбер; 11 — испаритель; 12 —водосборник; 13 —конденсатор нестабильного бензина; 14 —емкость орошения десорбера; 15 —емкость сбора водяного конденсата. Потоки: I —жирный газ; II —отбензиненный газ; III — регенерированный абсорбент; IV — остаточный газ; V —водяной конденсат; VI — нестабильныйбензин.

В 1958 г. на газоперерабатывающем заводе в Вичите (СЩА) была введена в действие установка для извлечения паров легкого абсорбента. В результате стало возможно применить для отбензинивания абсорбент значительно меньшего молекулярного веса (168 вместо 195).

Имеются также абсорбционные отбензинивающие установки, на которых десорбирующий агент (водяной пар) циркулирует в замкнутой системе: емкость сбора водяного конденсата — насос — испаритель — десорбер — емкость сбора водяного конденсата (рисунок25).

Основное количество водяного пара, поступившего из испарителя в десорбер, конденсируется в верхней части колонны и с водоотделительных тарелок сливается (самотеком) в емкость сбора водяного конденсата. Оставшаяся часть водяного пара уносится с бензиновыми парами, отходящими сверху десорбера. Поле отстоя конденсат водяного пара из емкости орошения десорбера также направляется в емкость сбора конденсата.

Рисунок 25 - Схема отпарки насыщенного абсорбента путем подачи вдесорбер отгона этановой колонны:I —десорбер; 2 — конденсатор; 3 — сборник орошения десорбера; 4 —насос; 5 — паровые подогреватели; 6 — испаритель; 7 —теплообменник; 8 — концевой холодильник-конденсатор; 9 — сборник нестабильного бензина. Потоки: I —насыщенный абсорбент; II—отгон этановой колонны; III—тощий абсорбент; IV — нестабильный бензин.

Использование на установке горячего регенерированного абсорбента для производства водяного пара позволяет обходиться без специальной котельной. Особенностью приведенной схемы является и то, что давление насыщенного абсорбента перед поступлением в абсорбционно-отпарную колонну снижается в выветривателе. Пары выветривания вводятся в колонну ниже абсорбционной части после подогрева в теплообменнике. Выделение легких компонентов из насыщенного абсорбента в выветривателе перед абсорбционно-отпарной колонной сказывается на снижении температуры процесса реабсорбции, что повышает эффективность фракционирования.

На рисунке21 показана схема отпарки насыщенного абсорбента путем подачи в десорбер отгона этановой колонны.

Насыщенный абсорбент перед вводом в отпарную секцию десорбера нагревается в теплообменнике 7 и вводится в испаритель 6, где выделяются легкие углеводороды, используемые в дальнейшем для отпарки. Оставшаяся жидкая часть сырья, а также пары нагреваются дополнительно в подогревателях, после чего жидкость вводится в среднюю часть отпарной секции, а пары — под нижнюю тарелку.

Для окончательной отпарки насыщенного абсорбента используется предварительно нагретый отгон этановой колонны. Если этан достаточно чист, содержание извлеченных компонентов в регенерированном абсорбенте после отпарки составляет всего 0,25%. Важное преимущество «сухой» отпарки насыщенного абсорбента с применением углеводородных газов вместо водяного пара — значительное уменьшение коррозии аппаратуры; кроме того, при эксплуатации установки в зимнее время предотвращается замерзание запорной и регулирующей арматуры. Получаемые на установке продукты не содержат воды, что облегчает их хранение, транспортирование и сбыт.

Недостаток этого метода заключается в том, что в системе циркулирует некоторое количество неконденсирующихся газов и возникают затруднения с конденсацией этана, отгоняемого из этановой колонны.

|

из

5.00

|

Обсуждение в статье: Обзор промышленных схем МАУ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы