|

Главная |

Раздел 2. Процессы подготовки горных пород к выемке

|

из

5.00

|

Тема 2.1. Способы подготовки

2.1.1. Цель и задача подготовки горных пород к выемке.

Целью подготовки горных пород к выемке является создание технической возможности и наилучших условий для выполнения последующих процессов выемки и погрузки горной массы, транспортирования и отвалообразования.

В задачу подготовки входит выбор системы и способа выполнения подготовительных работ, расчет производительности и количества машин для выполнения этих работ.

2.1.2. Способы подготовки горных пород к выемке.

В зависимости от физико-технических, гидрогеологических свойств и состояния горных пород подготовка их к выемке включает: осушение горных пород, предохранение пород от промерзания, оттаивание мерзлых пород, механическое и взрывное рыхление пород. Выемка мягких, песчаных, мелкораздробленных пород и песчано-гравийных смесей может успешно проводиться всеми видами выемочно-погрузочного оборудования.

Разработка плотных и наименее прочных полускальных горных пород также может осуществляться непосредственно выемочными машинами с повышенными усилиями резания, например, экскаваторами мехлопатами. Если развиваемые усилия выемочных машин недостаточны, подготовка таких пород к выемке осуществляется с применением механического рыхления или взрывания. Условия применения различных способов подготовки горных пород к выемке приведены в табл. 2.1.

Таблица 2.1

Условия применения способов подготовки

горных пород к выемке

| Способ | Условия применения |

| 1. Предохранение от промерзания | При разработке рыхлых, мягких и плотных пород в зимний период ( f < 1,5 ) |

| 2. Механическое рыхление | При разработке мерзлых, рыхлых, мягких и плотных пород ( f < 1,5 ) , полускальных ( f = 1,5 – 5,0 ) и сильнотрещиноватых скальных ( f < 6 - 8 ). |

| 3. Взрывное рыхление | При разработке полускальных и скальных пород с

f  > 8 . > 8 .

|

f - коэффициент крепости породы по шкале М.М. Протодьяконова.

2.1.3. Осушение горных пород.

Наличие воды в карьерах сильно затрудняет работу людей и машин. Причиной обводненности пород могут быть обильные атмосферные осадки, наличие напорных и безнапорных водоносных горизонтов, имеющиеся поблизости водотоки с водоемы. Насыщенные водой породы меняют свои физико-механические свойства и становятся непригодными для разработки и дальнейшей переработки.

Осушение (дренаж) карьерных полей предусматривает снижение уровня и напоров грунтовых вод и выполняется с целью уменьшения водопритоков в горные выработки, повышения устойчивости бортов, предотвращения затопления карьера, снижения влажности полезного ископаемого, обеспечения нормальных условий работы горно-транспортного оборудования.

Дренаж карьеров осуществляется с применением устройств различных типов: водопонижающих скважин, оборудованных глубинными насосами; иглофильтровых установок; поглощающих и самоизливающих скважин; прибортового дренажа; дренажных штреков с забивными и сквозными фильтрами и поглощающими колодцами; дренажных траншей, каналов, зумпфов и др.

Выделяют опережающую, параллельную и совместную систему дренажа. В опережающей системе к дренажным работам приступают до начала ведения горных работ. Эта система применяется в основном на месторождениях с простыми гидрогеологическими условиями, когда приток подземных вод в карьер не превышает 200 м3/ч. При параллельной системе дренажные мероприятия проводят одновременно с ведением горных работ в карьере. Эта система применяется на месторождениях с простыми и средней сложности гидрогеологическими условиями, когда приток подземных вод в карьер не превышает 1000 м3/ч. В совместной системе к дренированию приступают до начала ведения горных работ в карьере, а во время строительства и эксплуатации карьера эти мероприятия проводят как с опережением горных работ, так и одновременно с подвиганием фронта работ. Система применяется на месторождениях со сложными и очень сложными гидрогеологическими условиями, когда приток подземных вод в карьер превышает 1000 м3/ч.

Наиболее широкое применение на карьерах нашло осушение с помощью водопонижающих скважин. Их проектируют и строят по определенным схемам. По расположению скважин в плане различают однолинейные, двухлинейные, сетчатые, контурные, кустовые (рис. 2.1). Скважины могут иметь постоянное положение или быть скользящими, изменяя свое положение в соответствии с подвиганием фронта работ (рис. 2.2).

Рис. 2.1. Стабильные схемы осушения:

а – однолинейная схема осушения карьера; б – одноконтурная схема осушения

карьера; в – кустовая схема осушения карьера; I - водопонижающие скважины;

2 – линии тектонических нарушений

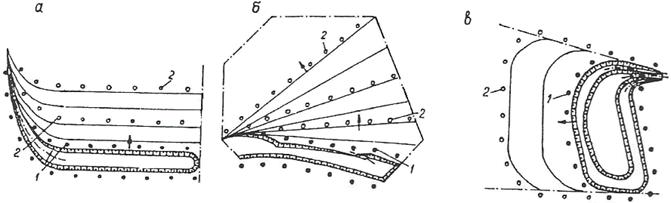

Рис. 2.2. Скользящие схемы осушения:

а – схема скользящих параллельных рядов на карьере; б – схема скользящих

веерных рядов на карьере; в – схема скользящих контуров на карьере; I – водо-

понижающие скважины первой очереди; 2 – водопонижающие скважины

второй и последующих очередей

2.1.4. Расчет осушительных систем.

Основными этапами проектирования дренажных систем являются:

- фильтрационные расчеты, выполняемые с целью определения общего притока воды в карьер;

- обоснования необходимости дренажа, типа и количества дренажных устройств с расположением их в плане и разрезе, режим их работы;

- установления положения уровней подземных вод в зоне действия дренажных устройств во времени.

Исходными данными для проектирования являются материалы разведки месторождений полезных ископаемых: мощность и напоры водоносных пластов; понижение уровня пласта; расстояния до границ питания водоносного пласта; величина радиуса влияния понижения; коэффициенты водоотдачи и фильтрации; коэффициенты уровне- и пьезопроводности.

Дренажные устройства применяют для двух режимов фильтрации подземных вод – безнапорного и напорного.

Приток воды в карьер вычисляют по методу «большого колодца».

Для установившейся фильтрации и безнапорном режиме величина притока составит (м3/сут) :

,

,

а для напорного режима фильтрации:

,

,

где kф – коэффициент фильтрации, м/сут;

m - мощность водоносного пласта, м;

S - понижение уровня пласта, м;

rk - приведенный радиус карьера, м;

R - радиус влияния понижения уровня, м.

Величину приведенного радиуса карьера rk определяют в зависимости от площади карьера F в контуре вскрытия водоносного пласта rk =  .

.

Радиус влияния понижения уровня R можно определить по следующим зависимостям:  - при расположении карьера на расстоянии

- при расположении карьера на расстоянии  от прямолинейной границы питания пласта;

от прямолинейной границы питания пласта;  - для пласта, ограниченного двумя параллельными границами питания при расстоянии

- для пласта, ограниченного двумя параллельными границами питания при расстоянии  между ними;

между ними;  - при расположении карьера между границей питания и непроницаемым контуром.

- при расположении карьера между границей питания и непроницаемым контуром.

Величина  - это расстояние от центра карьера до границы питания, м.

- это расстояние от центра карьера до границы питания, м.

2.1.5. Предохранение горных пород от промерзания и способы их оттаивания

Плотные, мягкие связные и сыпучие породы при отрицательной температуре резко меняют физико-механические свойства. Чем ниже температура, тем выше становится прочность породы.

Подготовка горных пород к выемке в зимних условиях предусматривает комплекс мероприятий по предотвращению промерзания. Основным показателем от которого зависит способ и стоимость подготовки, является глубина промерзания:

где  - глубина промерзания , см;

- глубина промерзания , см;

- показатель, учитывающий среднюю температуру воздуха за период промерзания, 0С и число дней в году £ с отрицательной температурой:

- показатель, учитывающий среднюю температуру воздуха за период промерзания, 0С и число дней в году £ с отрицательной температурой:  = 0,001∙£∙Т0;

= 0,001∙£∙Т0;

- коэффициент, учитывающий вид пород (для глин

- коэффициент, учитывающий вид пород (для глин  = 1, суглинков – 1.06, супесей – 1,1, песков – 1,12);

= 1, суглинков – 1.06, супесей – 1,1, песков – 1,12);

- средняя толщина снегового покрова за период промерзания, см.

- средняя толщина снегового покрова за период промерзания, см.

Одним из мероприятий по снижению глубины промерзания пород является их рыхление экскаваторами на глубину до 1,8 м , рыхлителями на глубину до 0,6 м.

Для предохранения горных пород от промерзания применяют снегозадержание с помощью щитов, хвороста и других материалов. При большой глубине промерзания утепляют теплоизоляционными материалами: листвой, соломой, мхом, опилками, торфом, пенопластом.

Оттаивание мерзлых пород можно осуществлять следующими способами:

- электрическим (на глубину промерзании с расстоянием 50 – 70 см бурят скважины, в которые закладывают электроды, питаемые переменным током напряжением 12 – 380 в);

- поверхностным – (путем сжигания топлива на поверхности слоя мерзлых пород и укладкой труб, в которые подается горячий газ или пар);

- термохимическими патронами (на оттаиваемом участке на глубину промерзания бурят шпуры диаметром 45 – 50 мм, в которые закладывают с последующим сжиганием термические патроны).

Тема 2.2. Механическое рыхление горных пород

Механическое рыхление – это послойное отделение породы от массива и разделение ее на куски при помощи механических рыхлителей. Размеры кусков породы, отделенных от массива, должны обеспечивать высокую производительность выемочно-погрузочного и транспортного оборудования. Применяемые рыхлители по способу крепления рабочего органа разделяются на навесные и прицепные.

Основным преимуществом навесных рыхлителей по сравнению с прицепными является возможность использования массы тягача для заглубления рабочего органа рыхлителя. Навесные рыхлители осуществляют рыхление на глубину до 2 м, а прицепные на глубину не более 0,5 м. Техническая характеристика рыхлителей приведена в табл. 2.2. Конструктивная схема навесного рыхлителя показана на рис. 2.3.

Таблица 2.2.

Техническая характеристика рыхлителей

| Показатели | ДП- 26 С | ДП- 22 С | ДП- 9ВХЛ | ДП- 10 С | ДП- 29 АХЛ | Д3- 141 ХЛ | ДП- 35 УХЛ |

| Базовый трактор | Т-130 1-Г-1 | Т180КС | ДЭТ- 250м | ТТ-\330 | ТТ-330Р -1-01 | Т500 Р-1 | Т-50.01 |

| Мощность двигателя, кВт | |||||||

| Число зубьев | 1; 3 | 1; 3 | |||||

| Глубина рыхления, см | |||||||

| Масса рыхлитель- ного оборудования, т | 1,4 | 3,1 | 3,9 | 5,4 | 6,6 | 7,0 | 12,7 |

На карьерах эффективно применять рыхлители для послойного рыхления полускальных и сильнотрещиноватых скальных пород, а также различных руд, известняков, мергелей, песчаников с коэффициентом крепости f ≤ 8 и мерзлых пород.

Сущность рыхления состоит в следующем. При опускании рыхлителя в процессе движения трактора происходит заглубление зубьев и послойное рыхление. В полускальных и сильнотрещиноватых скальных породах используются однозубые рыхлители, а в породах небольшой крепости – многозубые, что значительно увеличивает производительность рыхлителей. На эффективность рыхления оказывает влияние трещиноватость массива. Чем выше трещиноватость, тем большая производительность рыхлителя.

Рис. 2.3. Конструктивная схема навесного рыхлителя:

1 – базовый трактор; 2 – гидроцилиндры управления; 3 – рабочий орган (зуб)

Рыхление массива производится параллельными смежными ходами рыхлителя (рис. 2.4).

Рис. 2.4. Схема рыхления массива при параллельных смежных ходах рыхлителя

Расстояние С между смежными ходами определяется по условию обеспечения требуемой кусковатости и эффективной глубины hэ рыхления, которая меньше величины заглубления hз зуба, так как между смежными ходами в нижней части сечения образуются зоны неразрыхленной породы. Величина С находится в пределах 110 – 160 см. Для увеличения глубины hэ и обеспечения лучшей кусковатости горной массы применяются дополнительные перекрестные ходы. Расстояние между дополнительными ходами С’ = (1,2 ÷ 1,5) С. Угол  наклона боковых стенок борозды (см. рис. 2.4) изменяется в пределах 40-60о в зависимости от крепости породы и параметров наконечника. Глубина эффективного рыхления (м) при параллельных ходах рыхлителя определяется по формуле:

наклона боковых стенок борозды (см. рис. 2.4) изменяется в пределах 40-60о в зависимости от крепости породы и параметров наконечника. Глубина эффективного рыхления (м) при параллельных ходах рыхлителя определяется по формуле:

,

,

где  - коэффициент, учитывающий форму поперечного сечения борозды;

- коэффициент, учитывающий форму поперечного сечения борозды;  - коэффициент, учитывающий влияние состояния массива на размеры неразрушенных гребней;

- коэффициент, учитывающий влияние состояния массива на размеры неразрушенных гребней;  - ширина основания борозды, м.

- ширина основания борозды, м.

Ориентировочные значения

и

и  приведены в табл. 2.3.

приведены в табл. 2.3.

При перекрестных ходах рыхлителя можно принимать  . Величина

. Величина  зависит от крепости породы и для мощных рыхлителей составляет 0,2-0,3 и 1 м соответственно в трудно- и легкорыхлимых породах.

зависит от крепости породы и для мощных рыхлителей составляет 0,2-0,3 и 1 м соответственно в трудно- и легкорыхлимых породах.

Часовая производительность рыхлителя ( м3 ) определяется по формулам:

При параллельно-перекрестных ходах:

где  = 0,7 ÷ 0,8 – коэффициент использования рабочего времени рыхлителя;

= 0,7 ÷ 0,8 – коэффициент использования рабочего времени рыхлителя;  - рабочая скорость движения рыхлителя (для легко-, средне- и труднорыхлимых пород она составляет 1-1,5; 0,8-1,2 и 0,5-0,9 соответственно), м/с;

- рабочая скорость движения рыхлителя (для легко-, средне- и труднорыхлимых пород она составляет 1-1,5; 0,8-1,2 и 0,5-0,9 соответственно), м/с;  - продолжительность переезда рыхлителя на следующую борозду (при челночных ходах

- продолжительность переезда рыхлителя на следующую борозду (при челночных ходах  = 30 ÷ 50), с;

= 30 ÷ 50), с;  = 100 ÷ 300,

= 100 ÷ 300,

’ = 50 ÷ 150 – длина параллельной и перекрестной борозды соответственно, м.

’ = 50 ÷ 150 – длина параллельной и перекрестной борозды соответственно, м.

Часовая производительность рыхлителей в легкорыхлимых породах достигает 1200 м3.

Рыхлители используются в комплексе со скреперами, бульдозерами и одноковшовыми погрузчиками, которые производят послойную выемку разрыхленной горной массы.

Таблица 2.3

| Массив |

|

|

|

| Малотрещиноватый Среднетрещиноватый Сильнотрещиноватый | 0,8-0,9 0,9-1 | 0,95-1 0,90-0,95 0,8-0,9 | (1,5-2)  (2-3,5)

(2-3,5)  (3,5-6)

(3,5-6)

|

Примечание:  - ширина наконечника зуба.

- ширина наконечника зуба.

2.2.1. Технология добычи полезных ископаемых с механическим рыхлением

Технология добычи полезных ископаемых с механическим рыхлением применяется в основном при разработке уступа наклонными слоями и такой забой называется забоем-площадкой.

При разработке наклонными слоями с промежуточным штабелированием горной породы (рис. 2.5) высота уступа устанавливается из условия соответствия производительности добычных машин, выполняющих отдельные операции. Если рыхление и штабелирование горной породы производится одним и тем же тракторным агрегатом с навесным оборудованием (рыхлитель-бульдозер), это условие можно записать в виде: Рр.ш ≤ Рэкск при С→ min, где Рр.ш , Рэкск – соответственно суммарная производительность тракторного агрегата на рыхлении и штабелировании и производительность экскаватора при исследуемых значениях параметра; С – затраты на разработку 1 м3 горной породы.

Высота уступа (Н, м) связана с другими параметрами системы разработки зависимостью:

где Нраз – высота развала (штабеля) взорванной горной породы, м; Араз – ширина развала (штабеля) взорванной горной породы, м; hсл – мощность выемочного слоя, м; Кр – коэффициент разрыхления породы;  - угол откоса уступа, градус;

- угол откоса уступа, градус;  - угол откоса развала породы, градус.

- угол откоса развала породы, градус.

Рациональная высота уступа для указанной схемы будет находиться в пределах 6 – 15 м. При этом высота штабеля изменяется с 3,5 до 5 м, а его ширина – с 6 до 9 м.

При послойной выемке горизонтальными слоями возможны схемы разработки с нормальным и выположенным откосом рабочего уступа. В первом случае угол откоса уступа принимается максимальным при условии устойчивости массива ( для скальных пород он равен 70 – 85о). Во втором случае он выполаживается до 10-25о, что позволяет производить транспортирование породы тракторными агрегатами непосредственно по откосу уступа.

Поперечное перемещение пород по выположенному откосу уступа позволяет значительно увеличить эффективность применения тракторных структур (так как в этом случае обеспечивается минимальное расстояние транспортирования горной породы погрузчиком или скрепером до места разгрузки), упростить схемы вскрытия добычных горизонтов и в ряде случаев перейти на бестраншейное вскрытие всего месторождения.

При разработке наклонными слоями с выположенным откосом уступа последний служит как для перемещения, так и для разработки породы. Разработку и перемещение породы следует стремиться осуществлять под уклон, так как при этом достигается максимальная производительность тракторных агрегатов с навесным оборудованием.

Рис.2.5. Схема разработки месторождения с использованием рыхлителей и конвейерного

транспорта: 1 – рыхлитель-бульдозер; 2 – экскаватор; 3 – самоходный

дробильный агрегат; 4 – конвейер

Ширина рабочих площадок при применении механических лопат и автомобильного транспорта определяется по выражениям:

• для мягких пород, м

Шр.п = Сн.б + 2Ra + Cп.б +bб;

• для взорванных скальных пород, м

Шр.п = 0,5Араз + Сн.б + 2Ra + Cп.б +bб,

где Сн.б = 2,5 м – расстояние от оси дороги до нижней бровки откоса уступа или развала; Ra – радиус разворота автосамосвалов (Ra = 9 ÷ 12), м; Cп.б = 3 м – расстояние от оси дороги до границы полосы безопасности; bб – ширина полосы безопасности, м.

Рис. 2.6. Схема разработки уступа тонкими горизонтальными слоями с использованием

рыхлителя-бульдозера ( 1 ), экскаватора ( 2 ) и автосамосвала ( 3 )

Различают следующие схемы разработки: с погрузкой на уровне рыхлимого слоя, кровле уступа, подошве уступа и с рассредоточенной погрузкой. На рис. 2.6 показана технологическая схема разработки горизонтальными слоями с погрузкой на подошве уступа.

Технологическая схема раздельной выемки с использованием одноковшовых погрузчиков приведена на рис. 2.7.

Рис. 2.7. Схема разработки уступа тонкими горизонтальными слоями с использованием

рыхлителя-бульдозера ( 1 ), одноковшового погрузчика ( 2 ) и

автосамосвалов (3 )

Для труднорыхлимых пород при необходимости их подготовки тонкими слоями перед механическим рыхлением рекомендуется взрывное встряхивание массива, при котором расход взрывчатого вещества должен быть 0,15 ÷ 0,25 кг/м3. Бурение скважин может производиться по расширенной сетке при максимально возможной глубине бурения.

Тема 2.3. Технологические основы буровых работ

2.3.1. Относительный показатель трудности бурения горных пород.

Целью бурения является создание в породном массиве взрывных скважин или шпуров. Эффективность бурения определяется его скоростью, которая зависит от сопротивления породы, вида и формы бурового инструмента, способа его воздействия на горную породу, диаметра скважин и других факторов.

Из выше перечисленных факторов основным является сопротивление породы разрушению под действием бурового инструмента, которое оценивается относительным показателем трудности бурения Пб, величина которого определяется по формуле:

где

- соответственно пределы прочности горных пород на

- соответственно пределы прочности горных пород на

сжатие и сдвиг, МПа;

- плотность породы, т/м3.

- плотность породы, т/м3.

В соответствии со значением Пб, все горные породы подразделяют на пять классов, в каждый из которых входят пять категорий: 1-й класс – легкобуримые ( Пб = 1 ÷ 5), 2 –й класс – средней буримости ( Пб =5,1 ÷ 10), 3-й класс – труднобуримые ( Пб =10, 1 ÷ 15), 4-й класс - весьма труднобуримые ( Пб =15, 1 ÷ 20), 5-й класс – исключительно труднобуримые ( Пб =20, 1 ÷ 25). Породы с показателем Пб > 25 относятся к внекатегорийным.

2.3.2. Буровые станки и технология бурения взрывных скважин.

По характеру воздействия разрушающих напряжений на забой скважин все буровые станки можно разделить на три группы.

К первой группе относятся буровые станки, обеспечивающие механическое воздействие на забой скважины. Эта группа представлена станками вращательного бурения режущими коронками (станки типа СБР), вращательного бурения шарошечными долотами (станки типа СБШ), ударно-канатного бурения (станки типа СБК), с погружным пневматическим молотком (станки типа СБУ).

Ко второй группе относятся буровые станки термического, гидравлического или взрывного воздействия на забой скважины. На карьерах из этой группы применяются только станки огневого бурения (станки типа СБО)

К третьей группе относятся буровые станки комбинированного воздействия на забой скважины, например, сочетание механического и термического воздействия.

На карьерах наиболее применение получили станки типа СБР и СБШ.

Станки СБР шнекового бурения предназначены для бурения вертикальных и наклонных скважин диаметром 160-200 мм в горных породах, с коэффициентов крепости по М.М. Протодьяконову f = 2 ÷ 8 и относительным показателем трудности бурения Пб = 1 ÷ 5. Режим шнекового бурения характеризуют усилие подачи бура на забой, частота вращения бурового става и эффективность удаления буровой мелочи из скважины. Техническая характеристика станков СБР приведена в табл. 2.4.

Станки СБШ шарошечного бурения (табл. 2.5) предназначены для бурения вертикальных и наклонных скважин диаметром 215-320 мм с коэффициентом крепости пород f = 6-18 и с показателем П6 = 6 ÷ 17. Режим шарошечного бурения характеризуется определенным сочетанием осевого давления, частоты вращения долота и количества воздуха, подаваемого в скважину для очистки ее забоя от продуктов разрушения.

Таблица 2.4

| Показатели | Буровые станки | ||

| СБР-125 | СБР-160А-24 | СБР-160Б-32 | 2СБР-160-24 |

| Диаметр скважины, мм Глубина скважины, м Направление буре- ния к вертикали, градус Усилие подачи, кН Частота вращения бурового става, с-1 Установленная мощность . кВт Скорость передви- жения, км/ч Масса, т | 115; 125 25;29 0 – 30 3,3 24,8 0,3 2,3 | 160 160; 200 24 32 0; 15; 30 1,7; 2,2; 3,3 0,9 25 35 | 0,7;1,4;2,1;3 |

Основными факторами, влияющими на выбор рациональных режимов шарошечного бурения скважин, являются скорость бурения и стойкость шарошечных долот. Эти факторы особенно важны при разработке крепких пород, так как в этом случае стоимость и стойкость долот являются определяющими в выборе режима бурения.

Станки СБУ пневмоударного бурения (табл 2.6) предназначены для бурения вертикальных и наклонных скважин диаметром 105, 125 и 160 мм в породах с коэффициентом крепости f = 10 ÷ 20 и с показателем П6 = 9 – 20. Режим пневмоударного бурения характеризуется энергией единичного удара, усилием подачи, числом ударов поршня-ударника в минуту и частотой вращения бурового става , которые определяют угол поворота коронки между смежными ударами. На режим бурения существенно влияют буримость породы, давление сжатого воздуха, полнота удаления продуктов разрушения породы из забоя скважины, степень притупления и угол приострения лезвия буровой коронки, а также его форма.

Таблица 2.5

| Показатели | Буровые станки | ||||

| 2СБШ-200-32(2СБШ-200Н) | 5СБШ-200-36 | 3СБШ-200-60(3СБШ-200Н) | СБШ-250МНА-32 (СБШ-250МН) | СБШ-250-55 | СБШ-320-36 |

| Диаметр долота, мм Глубина скважины, м, не более Направление бурения к вертикали, град Осевое усилие, кН, не более Частота вращения долота, с-1 Скорость подачи/подъема бурового става, м/с Скорость передвижения, км/ч Установленная мощность элек- тродвигателей, кВт Подача компрессора (расход сжатого воздуха на очистку скважин), м3/с Масса, т | 215,9; 244,5 215,9 215,9;244,5 244,5; 269,9 320 32 36 60 32 55 36 0; 15; 30 0 250 300 350 600 0,2-4 0,25-2,5 0,2-2,16 0,2-2,5 0 - 2,1 0,025/0,48 0,025/0,516 0,033/0,5 0,017/0,12 0,025/0,63 0,014/0,22 0,6 0,77 1 0,737 0,84 0,33 350 410 400 712 0,417 0,417-0,53 0,53 0,834 55 66 65 71,5 85 140 |

Таблица 2.6

| Показатели | Буровые станки | |||

| СБУ-100Г-35 | СБУ-100П-35 | СБУ-100Н-35 | СБУ-125А-32 | СБУ-125А-52 |

| Диаметр скважины, мм Глубина скважины, м, не менее Направление бурения к вертикали, град. Предел усилия подачи, кН Частота вращения бурового става, мин-1 Установленная мощность, кВт База, мм Габариты станка в транспортном положении, мм Масса станка, т | 105; 125 105 100; 125 125; 160 35 32 52 0; 15; 30 0-45 8,5 25 70 46 22,5; 45 31-62; 62-90; 90-135 24 40 90 1520 1320 2175 1800 2170 4000х2300х2340 4000х2300х 2620х1000х 4200х3020х 5500х3200х 2400 1080 7100 2100 5 4 5 9 13,5 |

При бурении скважин цикл работ включает собственно бурение и вспомогательные операции: опускание, подъем, наращивание и рассоединение бурового става, очистку скважины от бурового шлама, замену бурового инструмента, перемещение станка на новую скважину, центровку его на домкраты, перемещение кабеля и др.

Суммарное удельное время выполнения основных и вспомогательных операций, приходящееся на 1 м пробуренной скважины, можно принять постоянным для конкретной модели бурового станка при определенном относительном показателе трудности бурения породы Пб. В этом случае сменная производительность бурового станка составит (м/смену);

где Тсм, Тпз, Тр, Твп – соответственно продолжительность смены, подготовительно-заключительных операций, регламентированных перерывов, внеплановых простоев в течение смены, ч;

t0 и tв - основное и вспомогательное время на бурение 1 м скважины, ч;

,

,

где  - техническая скорость бурения скважины, определяемая конкретно для каждой модели станка.

- техническая скорость бурения скважины, определяемая конкретно для каждой модели станка.

Величины Тпз и Тр нормируются на карьерах в зависимости от условий работы и в сумме составляют 0,5 ÷ 1 ч; внеплановые простои Твп могут достигать 0,9 – 1,3 ч (аварийная остановка, отключение электроэнергии, климатические условия и др.). Величина tв определяется на основе хронометражных наблюдений.

Годовая производительность бурового станка, м/год,

где  - число рабочих смен в сутки;

- число рабочих смен в сутки;  - число дней работы станка в году.

- число дней работы станка в году.

Рабочий парк

буровых станков определенного типа (шт.) зависит от заданного объема

буровых станков определенного типа (шт.) зависит от заданного объема  горной массы, подлежащей обуриванию, и определяется по выражению:

горной массы, подлежащей обуриванию, и определяется по выражению:

где qг.м - выход взорванной горной массы с 1 м скважины, м3.

Инвентарный парк буровых станков (шт.) устанавливается с учетом годового объема буровых работ:

,

,

где  - годовая производительность карьера, м3.

- годовая производительность карьера, м3.

Скорость вращательного бурения  приближенно может быть определена по формуле:

приближенно может быть определена по формуле:

где  - усилие подачи;

- усилие подачи;

- частота вращения бура;

- частота вращения бура;

- относительный показатель трудности бурения породы;

- относительный показатель трудности бурения породы;

- диаметр бура (скважины).

- диаметр бура (скважины).

Скорость шарошечного бурения:

=

=  ,

,

При пневмоударном способе скорость бурения может быть определена:

=

=

,

,

где  - влажность горной породы;

- влажность горной породы;

- число ударов по буру в минуту.

- число ударов по буру в минуту.

Тема 2.4. Технологические основы взрывных работ

2.4.1. Технологические требования к качеству взрывного рыхления пород

Степень рыхления горной массы оказывает непосредственное влияние на производительность оборудования, используемого для выполнения последующих производственных процессов (выемочно-погрузочные работы, перемещение горной массы, отвалообразование вскрышных пород). Поэтому рациональное ведение буровзрывных работ способствует улучшению показателей работы карьеров строительных горных пород.

Буровзрывные работы должны обеспечивать: необходимую степень и равномерность дробления; компактность развала взорванной горной массы; ровную поверхность почвы уступа, соответствующую проектной отметке горизонта; минимальное перемешивание разнотипных и разносортных пород; достаточный объем подготовленной горной массы для бесперебойной работы выемочно-погрузочного оборудования; минимальный сейсмический эффект; экономичность и безопасность работ.

Использование разнообразного оборудования для погрузки, перемещения и дробления разрушенных пород выдвигает определенные требования к максимальной их кусковатости. Руководствуются следующими зависимостями между характерными параметрами горного и транспортного оборудования и максимальными линейными размерами кусков:

• по вместимости ковша экскаватора (м):

,

,

где Е – вместимость ковша экскаватора, м3;

• по вместимости кузовов думпкаров и автосамосвалов (м) (вместимость кузова должна не менее чем в 3-4 раза превышать вместимость ковша экскаватора):

,

,

где  - вместимость кузова, м3;

- вместимость кузова, м3;

• при погрузке породы в приемные воронки дробилок, грохотов, перегрузочных бункеров (м):

,

,

где  - длина меньшей стороны приемного отверстия бункера или дробильной установки;

- длина меньшей стороны приемного отверстия бункера или дробильной установки;

• при погрузке на конвейер (м):

,

,

где  - ширина ленты конвейера.

- ширина ленты конвейера.

2.4.2. Параметры развала и кусковатость взорванной породы

Ширина развала взорванной породы приближенно может быть определена (в м) по формулам:

• при однорядном мгновенном взрывании (рис. 2.8, а, б, в, г):

,

,

где  - коэффициент, характеризующий взрываемость породы

- коэффициент, характеризующий взрываемость породы

(  соответственно для легко-, средне- и трудновзрываемых пород);

соответственно для легко-, средне- и трудновзрываемых пород);  - удельный (проектный) расход ВВ, кг/м3;

- удельный (проектный) расход ВВ, кг/м3;

- коэффициент, учитывающий угол наклона скважины

- коэффициент, учитывающий угол наклона скважины  к горизонту;

к горизонту;

где  - коэффициент дальности отброса взорванной породы, зависящий от величины интервала замедления (табл. 2.7);

- коэффициент дальности отброса взорванной породы, зависящий от величины интервала замедления (табл. 2.7);  - число рядов скважин;

- число рядов скважин;  - расстояние между рядами скважин;

- расстояние между рядами скважин;

Рис. 2.8. Профиль и параметры развала:

а, б, в, г, - при однорядном взрывании соответственно наклонных, вертикальных

уменьшенных, но

|

из

5.00

|

Обсуждение в статье: Раздел 2. Процессы подготовки горных пород к выемке |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы