|

Главная |

Практическое использование наклепа.

|

из

5.00

|

Наклеп – это упрочнение металла под действием пластической деформации. Упрочнение металла в процессе пластической деформации объясняется увеличением числа дефектов кристаллического строения (вакансий, междоузельных атомов, дислокаций). Пара движущихся дислокаций порождает сотни и сотни новых, в результате этого плотность дислокаций повышается. Следовательно, повышается сопротивление деформации и уменьшается пластичность. Наибольшее значение имеет увеличение плотности дислокаций, так как возникающие при этом между ними взаимодействие тормозит дальнейшее их перемещение.

Беспорядочно ориентированные кристаллы под действием деформации поворачиваются осями наибольшей прочности вдоль направления деформации. Все зерна оказываются одинаково ориентированными. Закономерная ориентация кристаллов относительно внешних деформационных сил называется текстурой.

Наклепанный металл в технике называют еще нагартованным.

Из многолетнего опыта известно, что после ковки холодного металла заметно возрастают его прочность и твердость. В то же время он становится хрупким. Это явление получило название «наклеп». Анализ сущности пластической деформации с позиций дислокационной концепции позволяет установить, что изменение внутреннего строения металла при пластической деформации связано главным образом с ростом плотности дислокаций, происходящим вследствие их непрерывного генерирования источниками Франка – Рида под действием напряжений, создаваемых прикладываемой силой.

Широкое применение в технике имеют проволока, а также другие виды изделий тонких сечений (тонкий лист, лента, цельнотянутые трубы и др. профили).

Эти виды изделий изготавливают на металлургических заводах прокаткой, прессованием, волочением в холодном состоянии. В результате такой обработки металл получает наклеп, который может быть снят последующим рекристаллизационным отжигом.

Для отожженного состояния механические свойства определяются главным образом составом стали, и в первую очередь содержанием углерода.

Для нагартованного состояния свойства будут сильно зависеть от степени наклепа (степень обжатия) (рис.2.1).

При максимальном наклепе (обжатие 96-97%) высокоуглеродистой стали (1,2% С) достигается прочность, превышающая 4000 МПа. Очевидно, что после такой степени обжатия проволока получается очень тонкой. Действительно, рекордные значения прочности  =4000 + 5000 МПа получены были лишь на проволоке 0,1 мм из высокоуглеродистой стали после значительных обжатий (98%).

=4000 + 5000 МПа получены были лишь на проволоке 0,1 мм из высокоуглеродистой стали после значительных обжатий (98%).

Нагартованную проволоку тонких сечений после степени обжатия используют для изготовления канатов и тросов.

Рисунок 2.1 – Влияние степени обжатия на прочность

проволоки с различным содержанием углерода

Обычно для этой цели применяют сталь с 0,6-0,8% С, которая после обжатия 80-90% получает прочность 1800-3000 МПа.

При максимальном наклепе (обжатие 96-97%) высокоуглеродистой стали (1,2% С) достигается прочность, превышающая 4000 МПа. Очевидно, что после такой степени обжатия проволока получается очень тонкой. Действительно, рекордные значения прочности  =4000 + 5000 МПа получены были лишь на проволоке 0,1 мм из высокоуглеродистой стали после значительных обжатий (98%).

=4000 + 5000 МПа получены были лишь на проволоке 0,1 мм из высокоуглеродистой стали после значительных обжатий (98%).

Нагарторванную проволоку тонких сечений после значительных степеней обжатия используют для изготовления канатов и тросов. Обычно для этой цели применяют сталь с 0,6-0,8% С, которая после обжатия 80-90% получает прочность 1800-3000 МПа.

Наибольшее распространение из всех методов упрочняющей обработки получил дробеструйный наклеп. Готовые детали машин подвергают ударному действию потока дроби. Обработку производят в специальных камерах. Заготовки могут подаваться в камеру и удаляться из нее автоматически. Дробинки из чугуна, стали и других материалов с большой скоростью перемещаются потоком воздуха, а после удара о заготовку падают вниз и снова осуществляют ударное воздействие. Благодаря этому методу можно значительно повысить долговечность таких деталей, как рессорные листы, пружины, лопатки турбин, штоки и штампы.

Основные этапы

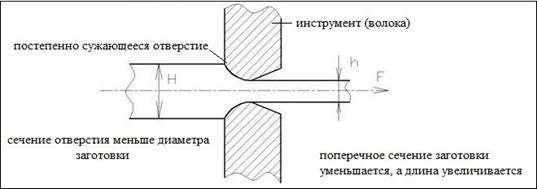

Суть технологии, по которой выполняют волочение проволоки, заключается в том, что металлическую заготовку из стали, меди или алюминия протягивают через сужающееся отверстие – фильеру. Сам инструмент, в котором такое отверстие выполнено, называется волокой, его устанавливают на специальное оборудование для волочения проволоки. На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

Принцип волочения металла

Выполнение волочения, если сравнивать такую технологическую операцию с прокаткой, позволяет получать изделия, отличающиеся более высокой чистотой поверхности и исключительной точностью геометрических параметров. Такими изделиями могут быть не только различные типы проволоки (электротехническая, используемая для сварки, вязочная и др.), но также фасонные профили, трубы и прутки разного диаметра. Полученные по такой технологии изделия отличаются и лучшими механическими характеристиками, так как в процессе волочения металла с его поверхностного слоя снимается наклеп. Что касается именно производства проволоки, то методом волочения можно получить изделия, диаметр которых находится в интервале от 1–2 микрон до 10 и даже более миллиметров.

Технология волочения сегодня уже хорошо отработана, для ее реализации используются современные модели волочильных станков, работающих без сбоев и позволяющих выполнять технологический процесс на скорости, доходящей до 60 метров готового изделия в секунду. Использование такого оборудования для волочения, кроме того, позволяет обеспечить значительную величину обжатия заготовки.

Изготовление проволоки по технологии волочения включает в себя несколько этапов.

Исходная заготовка подвергается процедуре травления, для чего используется сернокислый раствор, нагретый до 50 градусов. С поверхности металла, прошедшего такую процедуру, легко снимается окалина, за счет чего увеличивается срок службы матриц волочильных станков.

Чтобы увеличить пластичность обрабатываемой заготовки, а ее внутреннюю структуру довести до мелкозернистого состояния, выполняют предварительный отжиг металла.

Остатки травильного раствора, который является достаточно агрессивным, нейтрализуют, после чего заготовку подвергают промывке.

Чтобы конец заготовки можно было пропустить в фильеру, его заостряют, для чего может быть использован молот или ковочные валки.

После завершения всех подготовительных операций заготовка пропускается через фильеры для волочения проволоки, где и формируются профиль и размеры готового изделия.

Производство проволоки завершается выполнением отжига. После волочениия изделие также подвергают ряду дополнительных технологических операций – резке на отрезки требуемой длины, снятию концов, правке и др.

3. При проведении термической обработки зубила, изготовленного из стали У7, была выполнена закалка с 7400С. Правильно ли была выбрана температура закалки? Обоснуйте свое решение. Какова структура после проведенной термообработки.

Углеродистая инструментальная сталь У7, относится к сталям повышенной вязкости. Эта сталь чувствительна к перегреву, поэтому режимы термической обработки (отжиг, закалка) должны выдерживаться в довольно узких пределах.

Слесарное зубило изготовляют из инструментальной углеродистой стали У7 или У8, следовательно, и режим термической обработки должен соответствовать материалу.

Термическая обработка углеродистых инструментальных сталей состоит из двух операций: предварительной и окончательной обработок.

Предварительная термическая обработка сталей заключается в отжиге при 740-760ºС, цель которого - получить микроструктуру, состоящую из зернистого перлита, так как при такой микроструктуре после последующей закалки получаются наиболее однородные свойства. Кроме того, при такой структуре облегчается механическая обработка инструмента.

Окончательная термическая обработка состоит из закалки и низкого отпуска. Закалку проводят в воде от 780-810°С, т.е. от температур, для доэвтектоидных сталей лежащих несколько выше, а для заэвтектоидных - ниже.

После кузнечной обработки (отковки режущей части и головки) соответственно чертежу рабочий конец зубила (на длине 15-30 мм) зачищают от окалины и нагревают равномерно (в горне печи или ванне) до температуры 760-780° (светло-вишневого цвета каления).

В результате закалки достигается высокая твердость (HRC 62-65) инструментальных сталей. Сталь У7 подвергают полной закалке. Закалку углеродистой стали проводят в воде или водных растворах солей и щелочей, так как она имеет малую устойчивость переохлаждённого аустенита. После закалки структура углеродистой стали У7 состоит из мартенсита и избыточного карбида (цементита). Избыточные карбиды повышают износостойкость стали. В структуре закаленных углеродистых сталей имеется также небольшое (до 5÷8%) количество остаточного аустенита, но так как его мало, твёрдость стали не снижается.

Назначьте марку алюминиевого сплава для изготовления деталей, получаемых литьем: а)расшифруйте состав и укажите ее механические свойства сплава; б) опишите структуру сплава и возможную термическую обработку.

Марка: АК12 (другое обозначение АЛ2).

Классификация: Алюминиевый литейный сплав.

Применение: Сплав на основе системы алюминий – кремний – магний (силумин). Из сплава получают плотные герметичные отливки сложной формы, не испытывающие в процессе эксплуатации значительных нагрузок, сплав отличается высокой герметичностью.

Алюминиево-кремниевый сплав АК12 плохо режется и поддается прокатке, но для него характерна повышенная жидкотекучесть. Ввиду этого, он чрезвычайно востребован в производстве литых деталей, которые способны работать при температуре до 200 градусов. Для их получения используют разнообразные методы литья: под давлением, в песок и в металлические формы. В дальнейшем из отливок изготавливают детали для бытовой техники, горно-металлургической, авиастроительной, машиностроительной отраслей промышленности:

ü картеры;

ü поршни;

ü блоки цилиндров;

ü мясорубки;

ü теплообменники;

ü корпуса помп;

ü трубопроводная арматура и др.

Химический состав в % материала АК12 ГОСТ 1583–93

| Fe | Si | Mn | Ti | Al | Cu | Zr | Mg | Zn | Примесей |

| до 1,5 | 10 – 13 | до 0,5 | до 0,1 | 84,3 – 90 | до 0,6 | до 0,1 | до 0,1 | до 0,3 | всего 2,7 |

Литейно-технологические свойства материала АК12

| Линейная усадка: | 0,8% |

Механические свойства при Т=20oС материала АК12

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| мм | - | МПа | МПа | % | % | кДж/м2 | - | |

| Литьё в кокиль, ГОСТ 1583-93 | - | - | 147 – 157 | - | 2-3 | - | - | - |

| Литьё под давлением, ГОСТ 1583-93 | - | - | 147 – 157 | - | 1-2 | - | - | - |

| Твердость АК12, ГОСТ 1583-93 | HB 10-1 = 50МПа |

Физические свойства материала АК12

| T | E 10-5 | a 106 | l | r | C | R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 0,7 | 2 650 | 54,8 | ||||

| 21,1 |

Силумины обычно содержат от 5 до 14% Si, т.е. на несколько процентов больше или меньше эвтектической концентрации. Структура немодифицированных силуминов имеет грубую игольчатую эвтектику, состоящую из твердого раствора кремния в алюминии и кремния, что обусловливает невысокий уровень механических свойств таких сплавов. На уровень механических свойств силуминов также существенно влияют примеси железа, присутствующие в промышленных сплавах и образующие при кристаллизации включения фазы Al-Fe-Si игольчатой формы, что приводит к значительному снижению прочности и пластичности сплавов. ГОСТ 1583-93 допускает в эвтектическом силумине АК12 до 0,7% железа при литье в землю, до 1% при литье в кокиль и до 1,5% при литье под давлением.

Эвте́ктика (от греч. eutektos — легкоплавящийся) — состав смеси двух и более компонентов, плавящийся при минимальной температуре. Также смеси, в которых компоненты не реагируют с друг другом и не растворяются в друг друге часто являются эвтектическими.

Сплав марки АК12 относится к группе неупрочняемых термической обработкой сплавов. Для снятия внутренних напряжений обычно применяют термическую обработку – отжиг. Согласно ГОСТ 1583, для отливок из сплава АК12 рекомендуется проводить отжиг по двум режимам:

ü первый – Т = 3000С (2…4 часа);

ü второй – Т = 1750С (5…17 часов).

5. Сварочное производство.

Вариант 4

Сварка деталей.

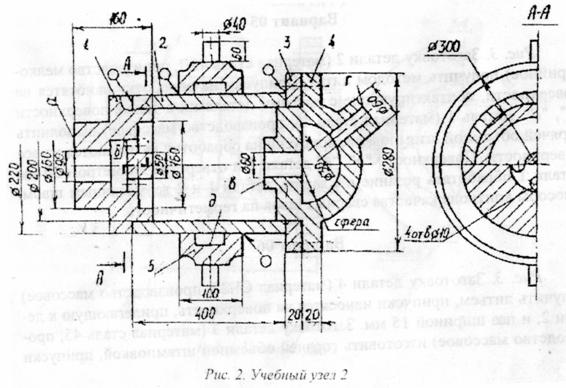

Сварить детали 2 и 5 (производство единичное). Причина образования сварочных напряжений.

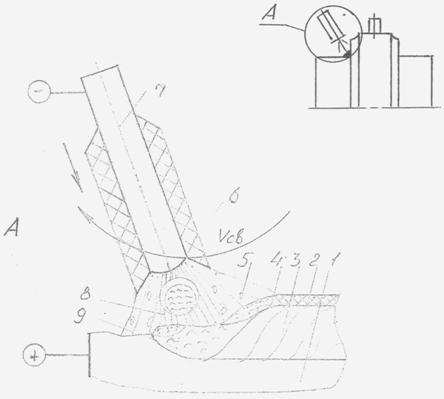

Исходя из единичного производства выбираем ручную дуговую сварку (рис.1).

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом дуга 8 горит между стержнем 7 и основным металлом 1.

Стержень электрода плавится и расплавленным металл каплями стекает в металлическую ванну 9. Вместе со стержнем плавится покрытие электрода 6, образуя газовую атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварочный шов 3. Жидкий шлак после остывания образует твердую шлаковую корку 2.

Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями, стержень изготавливают из сварочной проволоки повышенного качества диаметром 0,2…12мм. Сварочную проволоку разделяют на три группы: низкоуглеродистую, легированную и высоколегированную.

Электроды классифицируются по назначению и виду покрытия. По назначению электроды подразделяются на пять классов: для сварки углеродистых и низколегированных конструкционных сталей, легированных конструкционных сталей, легированных жаропрочных сталей, высоколегированных сталей с особыми свойствами и для наплавки поверхностных слоев с особыми свойствами.

По виду покрытия электроды делят на электроды с кислым, рутиловым, основным и целлюлозным покрытием.

Сварочный ток:

где  - опытный коэффициент для электрода из низкоуглеродистой стали;

- опытный коэффициент для электрода из низкоуглеродистой стали;

- диаметр электрода для сварки деталей толщиной 4…10 мм.

- диаметр электрода для сварки деталей толщиной 4…10 мм.

Получаем:

Количество наплавленного металла:

где  - поперечное сечение площади шва;

- поперечное сечение площади шва;

- плоскость наплавленного металла;

- плоскость наплавленного металла;

- длина шва.

- длина шва.

Время на сварку:

где  - коэффициент наплавки.

- коэффициент наплавки.

Скорость сварки однослойного шва:

Расход электроэнергии:

Источниками сварочного тока служат сварочные трансформаторы.

Возникновение сварочных напряжений происходит следующим образом. В следствии неравномерного разогрева изделия при сварке температурные деформации шва ограничиваются реакцией менее нагретых зон основного металла. Поэтому шов и прилегающая к нему зона металла претерпевают местную пластическую деформацию сжатия. После охлаждения должна произойти обратная деформация, однако она снова ограничивается реакцией основного металла.

Рис.1 Схема ручной дуговой сварки

основной металл

шлаковая корка

сварной шов

шлаковая ванна

газовая атмосфера

покрытие электрода

стержень электрода

сварочная дуга

металлическая ванна

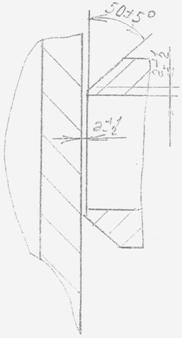

Рис.2 Схема разделки деталей под сварку

|

из

5.00

|

Обсуждение в статье: Практическое использование наклепа. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы