|

Главная |

Подготовка руд к плавке

|

из

5.00

|

Перед плавкой железные руды подвергают специальной обработке с целью увеличения содержания железа в шихте, повышения ее однородности по крупности кусков и химическому составу.

1. Обогащение руды. Увеличение содержания железа в руде дости-

гается различными способами обогащения. Так, например, промывка

руды водой позволяет отделить часть песчано-глинистой породы. Этой же

цели достигают гравитацией (отсадкой), основанной на отделении руды

от легкой пустой породы при пропускании под напором воды через дно

вибрирующего сита, на котором слоем лежит руда. Магнетитовые руды

обогащают способом магнитной сепарации, основанной на различии маг-

нитных свойств железосодержащих минералов и частиц пустой породы.

Для улучшения процесса плавки обогащенную руду (концентрат) перерабатывают в кусковые материалы агломерацией или окатыванием.

2. Агломерация заключается в спекании руды (40—50 %), известняка (15—20 %), возврата мелкого агломерата и кокса при температуре 1300— 1500 °С в специальных агломерационных машинах. При этом из руды удаляется часть примесей, разлагаются карбонаты и образуется пористый офлюсованный материал — агломерат. Применение офлюсованного агломерата позволяет повысить производительность доменных печей на 10—25 % и уменьшить расход кокса на 10—20 %.

3. Окатывание заключается в окусковании тонко измельченных концентратов. Для этого концентрат^, флюсы и топливо увлажняют и загружают во вращающуюся наклонную чашу (гранулятор) или в пустотелый барабан, где и образуются окатыши-шарики диаметром 25—30 мм. Готовые окатыши высушивают и обжигают при 1200—1350 °С. Использование окатышей, как и агломерата, улучшает доменную плавку, повышает производительность доменной печи, уменьшает расход топлива.

Выплавка чугуна

Чугун выплавляют в доменных шахтных печах, выложенных из огнеупорного кирпича и заключенных в кожух из листовой стали толщиной до 35 мм.

Современная доменная печь высотой до 35 м с полезным объемом до 5000 т8 вместе со вспомогательным оборудованием представляет сложнейшее инженерное сооружение.

1. Устройство и работа доменной печи. Для выплавки чугуна в домну загружают шихту — смесь определенного соотношения руды, топлива и флюсов. Отдельные порции шихты называются колошами. Колоши из бункера / (рис. 11.1) подаются вагонетками 2 по скиповому подъемнику 8 (на вновь строящихся печах — по конвейеру) в приемную воронку 9 засыпного аппарата. При опускании малого конуса 10 шихта попадает в чашу // и при опускании большого конуса 12 — в колошник 13 и дальше в шахту 14 печи. Поочередное открытие конусов предотвращает выход газов из печи в атмосферу. Шихта загружается в домну периодически по мере сгорания топлива и выпуска чугуна и шлака.

Самая широкая цилиндрическая часть домны называется распаром 7. Ниже его находятся суживающиеся заплечики 6 и горн 4, ограниченный лещадью 19. В нижней части горна расположены летки для выпуска чугуна 3 и шлака 18.

Для поддержания горения топлива в доменную печь через ряд расположенных по окружности фурм 5 вдувается под давлением до 0,25 МПа воздух. Расход воздуха на выплавку 1 т чугуна в современных доменных печах составляет около 3000 м3/мин и достигает на крупных печах 7000 м3/мин.

|

Для интенсификации процесса плавки и более экономного расхода топлива вдуваемый воздух предварительно нагревают до 1000—1200 °С в воздухонагревателях регенеративного типа. Воздухонагреватель представляет собой футерованный кирпичом стальной цилиндр диаметром б—8 и высотой 30—40 м, имеющий внутри камеру сгорания 15 и насадку 20 из огнеупорного кирпича. При каждой домне обычно имеется 3—4 воздухонагревателя, которые работают попеременно следующим образом.

В воздухонагреватель Б подается через отверстие 17 очищенный колошниковый газ и через отверстие 16 необходимый для сгорания газа воздух. Продукты горения газа из камеры 15 проходят по вертикальным каналам насадки 20, нагревают ее и уходят через отверстие 21 в дымовую трубу 22. Когда насадка воздухонагревателя Б достигнет определенной температуры, подачу газа в него прекращают и в обратном направлении подают воздух, который, проходя через насадку, нагревается и затем вдувается в доменную печь. Пока один из воздухонагревателей нагревается, работает другой, предварительно нагретый воздухонагреватель.

Крупным усовершенствованием доменного процесса является обогащение воздушного дутья кислородом (до 30 %), а также использование в качестве топлива природного газа.

2. Доменныйпроцесс. Доменная печь работает по принципу проти-

вотока: шихтовые материалы движутся сверху вниз, а навстречу им под-

нимается поток горячих газов — продуктов сгорания топлива. При этом

протекают следующие процессы: горение топлива, восстановление и на-

углероживание железа, восстановление других элементов, образование

шлака.

В районе воздушных фурм углерод кокса, взаимодействуя с кислородом дутья, сгорает, в результате чего температура в этой зоне печи достигает 1800—2000 °С. В этих условиях углекислый газ С02 взаимодействует с углеродом кокса и образуется оксид углерода СО, являющийся главным восстановителем железа. Несколько выше, в зоне печи с температурой 700—450°, часть оксида углерода разлагается с образованием сажистого углерода.

Шихтовые материалы, опускаясь навстречу потоку раскаленных газов, нагреваются, из них испаряется влага, выделяются летучие вещества. При достижении температуры 750—900 °С в шихте восстанавливается железо:

ЗРе203 + СО = 2Ре304 + С02; Ре304 + СО = ЗРеО + С02; РеО + СО = Ре + С02.

Часть закиси железа опускается до распара и заплечиков и восстанавливается углеродом кокса.

В восстановлении железа участвуют также сажистый углерод и водород.

В результате этих реакций образуется твердое губчатое железо. При 1000—1100 °С губчатое железо науглероживается:

ЗРе + 2СО = Ре3С + С02; ЗРе + С = Ре3С.

Углерод понижает температуру плавления железоуглеродистого сплава, поэтому, опускаясь в нижнюю, часть шахты, сплав начинает плавиться, дополнительно насыщается углеродом и другими элементами, восстанавливаемыми из руды,— марганцем, кремнием, фосфором, серой.

Марганец содержится в руде в виде оксидов, легко восстанавливаемых до оксида МпО, который затем частично восстанавливается твердым углеродом.

Кремний содержится в пустой породе руды в виде кремнезема 8Ю2, также восстанавливается твердым углеродом. Невосстановленные оксиды марганца и кремния переходят в шлак.

Фосфор находится в руде главным образом в виде соединения Р206 х X ЗСаО, восстанавливается оксидом углерода и твердым углеродом и почти полностью переходит в сплав,

Сера вносится в доменную печь в составе руды и кокса в виде соединений Ре32, Ре8, Са802, СаЗ. Значительная часть серы удаляется в виде летучих соединений (302, На3 и др.), другая переходит в сплав (Ре8) или шлак (СаЗ).

Таким образом, в результате восстановления железа, марганца, кремния, фосфора и серы и их растворения в железе в горне печи образуется чугун.

Одновременно с чугуном в нижней части печи собирается шлак — сплав пустой породы, флюсов, золы топлива, а также части невосстановив-шихся оксидов.

По мере образования и накопления чугун и шлак выпускают из печи: чугун через 3—4 ч по летке 3 (рис. 11.1), а шлак — через 1—1,5 чпо летке 18.

3. Продукты доменного производства.

Основным продуктом доменного производства является чугун,

побочными - шлак и колошниковый газ.

В зависимости от химического состава и назначения получаемые в' доменной печи чугуны подразделяют на следующие виды:

передельный чугун — основной вид чугуна, предназначен для передела в сталь. Обычный его состав: 4—4,5 % С; 0,6—0,8 % 31; 0,25—1 % Мп; до 0,3 % Р и 0,07 % 8;

литейный чугун предназначен для переплава и получения фасонных отливок, отличается повышенным содержанием кремния (2,75—3,25 %);

ферросплавы — сплавы железа с повышенным содержанием других элементов, например ферросилиций (9—13 % 31), ферромарганец (70—75 % Мп) и др., предназначенные для раскисления и легирования стали.

Шлак используется для производства шлаковаты, шлакоблоков, цементаТ.

Образующиеся в печи газы (СО, С02, Н2, СН4, Ы2 и др.) поднимаются вверх и в зоне колошника отводятся по трубам из печи. Эти газы, называемые колошниковыми, используют в качестве топлива для нагрева воздухонагревателей.

ПРОИЗВОДСТВО СТАЛИ

Сущность процесса

Сталь отличается от чугуна меньшим содержанием углерода, кремния, марганца, примесей серы и фосфора. Исходными материалами для получения стали являются передельный чугун и стальной лом (скрап). Следовательно, сущностью передела чугуна в сталь является уменьшение содержания углерода и других элементов и перевода их в шлак или газы.

В настоящее время сталь получают в кислородных конвертерах, мартеновских и электрических печах.

Производство стали в кислородных конвертерах

Кислородно-конвертерный процесс заключается в продувке жидкого чугуна кислородом.

Кислородный конвертер (рис. 11.2) представляет собой сосуд 1 грушевидной формы из стального листа, футерованный внутри основным кирпичом 2. Рабочее положение конвертера вертикальное. Кислород подается в него под давлением 1-г-1,5 МПа с помощью водоохлаждаемой фурмы 3, вводимой в конвертер через горловину 4 и располагаемой над уровнем жидкого металла на расстоянии 0,7—3 м.

Конвертеры изготовляют емкостью 100—350 т жидкого чугуна

Материалами для получения стали в кислородном конвертере служат жидкий передельный чугун и стальной лом. Для наводки шлака в конвертер 'добавляют

Материалами для получения стали в кислородном конвертере служат жидкий передельный чугун и стальной лом. Для наводки шлака в конвертер 'добавляют

железную руду и известь и для его разжижения — боксит и плавиковый шпат.

Рис.2 – Кислородный конвертер

Перед началом работы конвертер поворачивают на цапфах 5 вокруг горизонтальной оси и с помощью завалочной машины загружают до 30 % металлолома, затем заливают жидкий чугун при температуре 1250— 1400 °С, возвращают конвертер в исходное вертикальное положение, вводят кислородную фурму, подают кислород и добавляют шлакообразующие материалы.

В момент, когда содержание углерода достигает заданного для выплавляемой марки стали, подачу кислорода прекращают, конвертер поворачивают и выливают вначале сталь, а затем шлак.

Для уменьшения содержания кислорода сталь при выпуске из конвертера раскисляют, Мn, Si, А1, которые взаимодействуют с оксидами железа, переходящие в шлак.

Производительность кислородного конвертера емкостью 300 т достигает 400—500 т/ч, в то время как производительность мартеновских и электропечей не превышает 80 т/ч. Благодаря высокой производительности и малой металлоемкости кислородно-конвертерный способ становится основным способом производства стали.

Производство стали в мартеновских печах

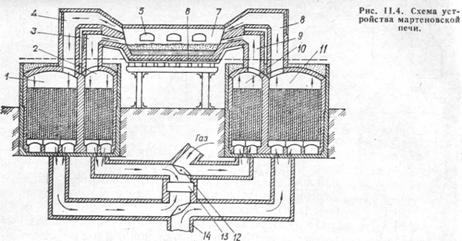

1. Мартеновская печь (рис. 11.4) представляет собой регенеративную пламенную печь, высокая температура в которой (1750—1800 °С) достигается за счет сгорания газа над плавильным пространством. Газ и воздух подогреваются в регенераторах.

Подаваемые в печь газ и воздух проходят через предварительно нагретые до температуры 1200—1250 °С регенераторы, нагреваются в них и поступают в плавильное пространство печи, где сгорают, образуя пламя высокой температуры. Продукты сгорания по каналам 3 и 4 поступают в регенераторы 1 и 2, нагревают их, охлаждаясь до 500—600 °С, и уходят в дымовую трубу 13. По мере охлаждения регенераторов 10 и 11 направление газа и воздуха в печи меняют на обратное путем переключения клапанов 12 и 14. Тогда газ и воздух поступают в плавильное пространство по каналам 3 и 4, пройдя нагретые регенераторы / и 2, а продукты сгорания выходят по каналам 8 и 9, нагревают насадку регенераторов 10 а 11 и уходят в трубу 13. Таким образом, газ и воздух при работе печи переходят через попеременно нагреваемые то левые, то правые регенераторы.

Мартеновские печи, работающие на мазуте, имеют с каждой стороны по одному регенератору для нагрева только воздуха.

В нашей стране эксплуатируются мартеновские печи емкостью от 20 до 900 т жидкой стали. Важной характеристикой этих печей является также площадь пода. Для печи емкостью 900 т она составляет около 120 м2.

2.Мартеновский процесс. Материалами для выплавки стали в мартеновской печи могут быть: стальной лом (скрап), жидкий и твердый чугуны, железная руда. В зависимости от их соотношения в шихте различают

1) скрап-рудный процесс на шихте из жидкого чугуна с добавкой 25—30 % стального скрапа и железной руды;

2) скрап-процесс на шихте из стального лома и 25—45 % чушкового передельного чугуна.

Флюсом в обоих процессах обычно служит известняк СаС03 (8—12 % от массы металла).

Более широкое применение в металлургии получил скрап-рудный процесс выплавки стали в основной мартеновской печи. Вначале в печь загружают и прогревают железную руду и известняк, затем добавляют стальной скрап и заливают жидкий чугун. В процессе плавки примеси в чугуне окисляются за счет оксидов железа руды и скрапа.

Сера удаляется в результате взаимодействия сернистого железа с известью.

Оксиды 5Ю2, МпО, Р205, СаО, а также сульфид СаЗ образуют шлак, периодически выпускаемый из печи.

Для интенсификации процесса плавления и окисления примесей ванну продувают кислородом, подаваемым через водоохлаждаемые фурмы. Продувка кислородом позволяет в 2—3 раза сократить длительность процесса, уменьшить расход топлива и железной руды.

После плавления шихты начинается период кипения ванны. В это время интенсивно окисляется углерод в металле. В момент, когда содержание его достигает заданного, а количество серы и фосфора уменьшается до минимума, кипение прекращают и начинают раскисление стали в ванне печи. Окончательно сталь раскисляют алюминием и ферросилицием в сталеразливочном ковше при выпуске стали из печи.

Скрап-процесс применяют на машиностроительных заводах, не располагающих жидким чугуном. От скрап-рудного процесса он несколько. Отличается завалкой и плавлением шихты.

Основной скрап-процесс применяется для выплавки углеродистых и легированных сталей.

|

из

5.00

|

Обсуждение в статье: Подготовка руд к плавке |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы