|

Главная |

Достоинства и недостатки

|

из

5.00

|

Конвенционная сварка

К основным достоинствам конвенционной сварки трением относят:

• высокую производительность (35-450 сварок в час) н небольшие потери металла;

• стабильность качества сварного соединения в широком диапазоне режимов сварки;

• простоту подготовки деталей к сварке;

• уменьшение припусков на сварку по сравнению с припусками при стыковой контактной сварке;

• уменьшение расхода электроэнергии в 5-10 раз мощности сварочного оборудования этими же показателями при стыковой. контактной сварке;

• простоту автоматизации и контроля параметров режима сварки;

• отсутствие ультрафиолетового излучения, мощных магнитных полей, вредных газовых выделений и разбрызгивания расплавленного металла.

В качестве недостатков упомянутого способа следует выделить:

• ограниченпость вида соединения деталей (только стыковое и Т-образное соединение);

• ограниченность формы и размера сечения деталей. По экомическим соображениям наиболее целесообразным считается диапазон сечений 10-5*104 мм2.

Основными преимуществами ПСТ (Перемешивающая сварка трением) являются:

· высокая прочность сварного шва;

· отсутствие необходимости в присадочной проволоке;

· малый расход энергии;

· отсутствие пористость;

· отсутствие особых требования к процессу сварки;

· отсутствие необходимости в механической обработке после сварки;

· практически полное отсутствие коробления и термических деформаций;

· уменьшение производственного цикла на 50…75% по сравнению с обычными способами сварки;

не требуется подготовка кромок под сварку и обработки шва после нее.

Преимущества

Строго локализованное тепловыделение в приповерхностных слоях деталей при сварке трением является главной особенностью этого процесса, предопределяющей его энергетические и технологические преимущества, к которым в первую очередь относятся следующие.

Высокая производительность. Объем тонкого слоя нагреваемого металла настолько незначителен, что весь цикл его нагрева обычно укладывается в весьма малый промежуток времени — от нескольких секунд до 0,5 мин (в зависимости от свойств материала и размеров сечения свариваемых деталей); это определяет высокую производительность процесса сварки трением; конкурировать с нею в этом отношении может лишь электрическая контактная стыковая сварка.

Высокие энергетические показатели процесса. Локальное генерирование тепла и малые объемы нагреваемого при сварке трением металла обусловливают весьма высокий коэффициент полезного действия процесса сварки трением; расход энергии и мощности при сварке трением в 5—10 раз меньше, чем, например, при электрической контактной сварке встык (рис. 37).

Высокие энергетические показатели процесса. Локальное генерирование тепла и малые объемы нагреваемого при сварке трением металла обусловливают весьма высокий коэффициент полезного действия процесса сварки трением; расход энергии и мощности при сварке трением в 5—10 раз меньше, чем, например, при электрической контактной сварке встык (рис. 37).

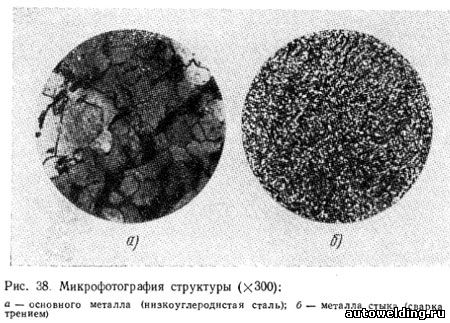

Высокое качество сварного соединения. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл соединяемых деталей; стык свободен от пор, раковин, различного рода инородных включений и других макропороков, а металл стыка и зон термического влияния в результате ударного термомеханического воздействия (быстрые нагрев и охлаждение в присутствии больших — в несколько сотен атмосфер — давлений), по своему характеру близкого к режимам термомеханической обработки металлов, приобретает равноосную и сильно измельченную структуру (рис. 38).

Стабильность качества сварных соединений. Детали, сваренные трением при одном и том же режиме, отличаются повторяемостью механических свойств; варьирование временного сопротивления, угла изгиба, величины ударной вязкости и других показателей в партии деталей, сваренных на неизменном режиме, не превышает 7—10%.

Это позволяет обоснованно применять выборочный контроль качества партии деталей, что особенно важно при отсутствии в настоящее время простых, надежных и дешевых методов неразрушающего контроля стыковых соединений, пригодных для использования в условиях сварочных цехов.

Независимость качества сварных соединений от чистоты их поверхности. При сварке трением нет необходимости в зачистке перед началом процесса вводимых в контакт поверхностей; в отличие, например, от контактной сварки боковые поверхности деталей также могут оставаться неочищенными, что в значительной мере экономит время вспомогательных операций.

Возможность сварки металлов и сплавов в различных сочетаниях. Процесс сварки трением позволяет выполнять прочные соединения не только одноименных, но и разноименных металлов и сплавов, причем даже таких, которые другими способами сварки либо вовсе не получаются, либо их получение сопряжено с большими трудностями. Изучены и освоены в промышленном производстве такие, например, сочетания разноименных материалов, как алюминий со сталью, медь со сталью, титан с алюминием, медь с алюминием и другие.

Гигиеничность процесса. Сварку трением от других видов сварки выгодно отличает гигиеничность процесса: отсутствие ультрафиолетового излучения, вредных газовых выделений и горячих брызг металла.

Простота механизации и автоматизации. Сварку трением выполняют на специальных машинах; основные параметры процесса сравнительно легко программируются, и, как правило, все оборудование представляет собой либо полуавтоматы с минимальным использованием ручного труда, либо автоматы, работа которых протекает без участия человека.

Недостатки

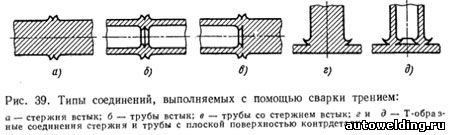

Сварка трением не является универсальным процессом. С ее помощью могут осуществляться соединения лишь таких пар деталей, из которых хотя бы одна является телом вращения (круглый стержень или труба), ось которого совпадает с осью вращения; при этом другая деталь может быть произвольной формы, но должна иметь плоскую поверхность, к которой приваривается первая деталь. На рис. 39 показаны основные варианты соединений.

Этот недостаток, однако, несущественно ограничивает применяемость сварки трением; анализ характера производства показывает, что в машиностроительных отраслях промышленности количество деталей круглого сечения составляет до 50—70% от общего числа свариваемых деталей.

Некоторая громоздкость оборудования, в результате чего процесс не может быть мобильным; процесс осуществим лишь при условии подачи заготовок, подлежащих сварке, к машине (приварка малых деталей к массивным конструкциям с помощью переносных машин исключается).

Искривление волокон текстуры проката в зоне пластического деформирования — волокна близ стыка располагаются в радиальных направлениях и выходят на наружную (боковую) поверхность сваренной детали. В деталях, работающих в условиях динамических нагрузок, стык с таким расположением волокон может оказаться очагом усталостного разрушения, а в других деталях, работающих в агрессивных средах, — очагом коррозии. Лучшим средством предотвращения указанных дефектов является сохранение на детали грата. Другие средства борьбы с этими нежелательными явлениями могут значительно увеличить стоимость изготовления детали.

7. Исходные данные:

| № Варианта | Тип заготовки | Материал | Габариты (ВхШхГ), мм | Условия |

| 1 | Прямоугольные профили | Сталь конструкционная | 20х20х150 | Совмещение осей вращения деталей |

| 2 | Полые цилиндрические заготовки | Нержавеющая сталь | D50x200 | Сварка трубопроводов |

| 3 | Листовой материал | Легированная сталь | 15х50x200 | Сварка обшивок, обеспечение прочности шва |

| 4 | Вал (цилиндрический профиль) | Нержавеющая сталь | D500x1500 | Сварка с экономичным расходом энергии |

| 5 | Шестеренка | Ст 45 | Сложная форма D80x400 | Совмещение осей вращения деталей |

| 6 | Пятигранник | Нержавеющая сталь | Диаметр описывающей окружности D50x300 | Совмещение осей вращения деталей |

| 7 | Вал (цилиндрический профиль) | Высокоуглеродистая сталь | D200х1000 | Совмещение осей вращения, большая серия, автоматизация |

| 8 | Листовой материал | Легированная сталь + АМГ6М | 2х20х150 | Сварка тонкостенных конструкций, сохранение прочностных свойств. |

| 9 | Копус и крышка | Нержавеющая сталь + Д16Т | Толшина крышки 25х80х150 | Сварка корпусной детали |

| 10 | шестигранник | Высокоуглеродистая сталь | Диаметр описывающей окружности D150x300 | Равнопрочный по толщине |

| 11 | Вал (цилиндрический профиль) | Легированная сталь | D300x500 | Малая партия деталей |

| 12 | Полые цилиндрические заготовки | Сталь 30 | D30x1000 | Отсутствие вращения свариваемых компонентов |

| 13 | Бутавровое сечение | Легированная сталь | Высота стенки и ширина основания 40 Толщина профиля 4 Длина 300 | Совмещение осей вращения деталей |

| 14 | Листовой материал | Нержавеющая сталь + Д16Т | Толшина крышки 25х80х150 | Сварка корпусной детали |

| 15 | Вал (цилиндрический профиль) | Легированная сталь | D300x500 | Экономичность изготовления |

| 16 | Листовой материал | Высокоуглеродистая сталь + АМГ5М | 1х150х300 | Сварка тонкостенных конструкций, сохранение прочностных свойств. |

| 17 | Тонкостенный профиль, квадрат | Легированная сталь | Диаметр описывающей окружности D50x300 Толщина стенки 4 | Совмещение осей вращения деталей |

|

из

5.00

|

Обсуждение в статье: Достоинства и недостатки |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы