|

Главная |

Назначение и основные технические характеристики

|

из

5.00

|

Расходомеры электромагнитные серии «Rosemount 8700» предназначены для измерения объемного расхода электропроводных жидкостей, пульп, суспензий, буровых растворов и т.п.

Используются в системах автоматического контроля и управления технологическими процессами в различных отраслях промышленности, а также в системах коммерческого учета жидкостей.

Технические характеристики:

– напряжение питания 24В;

– диапазон измерений от 0 до 1000 л/ч;

– выходной токовый сигнал 4…20 мА;

– погрешность измерений: точность системы ±0,5% от расхода при скорости от 0,3 до 10 м/с; при скорости ниже 0,3 м/с система имеет точность ±0,0015 м/с. Аналоговый выходной сигнал имеет такую же точность, как частотный, плюс дополнительно ±0,05% диапазона;

– диаметр условного прохода 25;

– срок службы 10 лет;

2.2 Устройство и работа прибора

2.2 Устройство и работа прибора

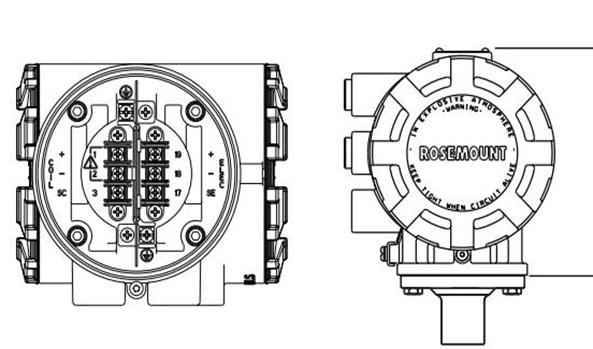

Расходомер электромагнитный «Rosemount 8700» состоит из датчика расхода и преобразователя. Датчик расхода устанавливается непосредственно в трубопровод и представляет собой трубу из нержавеющей стали с неэлектропроводным материалом. На трубе установлены две катушки возбуждения и два изолированных от трубы электрода. Электроды и катушки возбуждения герметично защищены корпусом, состоящим из двух полуцилиндров, приваренных к двум кольцам, установленным на трубе. К корпусу крепится стойка, на которой размещена плата с клеммами для подключения к преобразователю. В корпусе преобразователя установлены электронный блок, локальный операторский интерфейс, клеммы питания и заземления.

Принцип действия электромагнитного расходомера основан на законе электромагнитной индукции. Согласно закону Фарадея в проводнике, движущемся перпендикулярно направлению магнитного поля, возникает электродвижущая сила (ЭДС), пропорциональная скорости движения проводника, При этом ЭДС перпендикулярно как к направлению движения проводника, так и к направлению магнитного поля. Магнитное поле формируется при помощи катушки возбуждения. Разность потенциалов (ЭДС) измеряется преобразователем при помощи электродов расходомера, расположенных вровень с футеровкой или имеющим выступающую коническую форму. Измеренная разность потенциалов усиливается и обрабатывается преобразователем, после чего происходит формирование выходных сигналов расходомера.

2.3 Возможные неисправности и их устранение

2.3 Возможные неисправности и их устранение

Возможные неисправности и методы их устранения показаны в таблице 2.1.

Таблица 2.1 Возможные неисправности и действия по их устранению.

| Возможные неисправности | Действия по устранению |

| Преобразователь, система управления или другое принимающее устройство не сконфигурированы как следует. | Проверить все конфигурационные параметры преобразователя, датчика, коммуникатора или системы управления |

| Осадки на электродах. | Периодически очищать проточную часть. |

| Некорректное соединение проводов. | Если экранировка и провод перепутаны при подключении, будет отображаться половина ожидаемого расхода. Нужно проверить подключение проводов. |

| Неисправность преобразователя. | Проверить работу преобразователя с помощью калибратора. |

2.4 Поверка

2.4 Поверка

Поверке подвергается выходной сигнал 4…20 мА.

Поверка прибора:

– внешний осмотр;

– проверка герметичности систем;

– опробование;

– проверка электрической изоляции;

– проверка электрического сопротивления изоляции;

– определение основной приведенной погрешности;

– обработка результатов поверки;

– оформление результатов поверки.

Проверка технического состояния датчиков проводится после их получения (входной контроль), перед установкой на место эксплуатации, а также в процессе эксплуатации (непосредственно на месте установки датчика и в лабораторных условиях).

При проверке датчиков на месте эксплуатации, как правило, проверяется и при необходимости корректируется выходной сигнал, соответствующий нижнему и верхнему пределу значения измеряемого параметра, осуществляется проверка герметичности путем визуального осмотра мест соединений, а проверка работоспособности контролируется по наличию изменения выходного сигнала при изменении измеряемого параметра. При входном контроле, перед установкой в эксплуатацию, в процессе эксплуатации, в лабораторных условиях, по мере необходимости следует проводить корректировку выходного сигнала.

Дальнейшая проверка осуществляется в соответствии с методикой поверки.

Периодическая поверка производится в сроки, установленные предприятием–потребителем в зависимости от условия эксплуатации и требуемой точности измерений, но не реже одного раза в два года.

Межповерочный интервал– 2 года.

2.5 Монтаж и подготовка к работе

2.5 Монтаж и подготовка к работе

Монтаж прибора показан в приложении 4.

Подключение прибора показано в приложении5.

Для обеспечения требуемой точности при широком диапазоне изменения параметров технологического процесса датчик расхода должен быть установлен так, чтобы перед ним имелся прямой участок трубопровода длиной не менее 5 диаметров трубы, а после него был прямой участок трубопровода длиной не менее 2 диаметров трубы. Возможна установка с меньшими длинами прямых участков трубопровода до и после расходомера. При меньших длинах прямых участков до и после расходомера может не обеспечиваться погрещность, указанная в технических характеристиках. Воспроизводимость результатов измерения расхода при этом будет по-прежнему высока. Датчик расхода должен быть установлен таким образом, чтобы стрелка указывала направление потока. Установлен датчик с помощью фланцевого соединения, на восьми болтах, на трубопроводе диаметром 32.

Перед установкой преобразователя необходимо выполнить несколько подготовительных операций, чтобы облегчить процесс установки:

– выбрать необходимые комплектации и конфигурации, которые соответствуют области применения;

– установить аппаратные выключатели в требуемое положение, если это необходимо;

– необходимо учесть требования к установке механической, электрической частей и условия эксплуатации.

2.6 Эксплуатация и обслуживание прибора

2.6 Эксплуатация и обслуживание прибора

На фабрике делается следующее техническое обслуживание:

– внешний осмотр;

– чистка прибора по месту;

– проверка наличия маркировки прибора и кабеля;

– проверка настроек прибора;

– проверка движущихся частей;

– проверка заземления;

– проверка целостности соединительных линий.

3 Безопасность труда

3 Безопасность труда

Вредными и опасными факторами, воздействующими на здоровье и безопасность слесаря по КИПиА, являются:

– поражение электрическим током;

– работы на высоте;

– падение предметов с высоты;

– термические ожоги от прикосновения к нагретому оборудованию;

– шум;

– общая вибрация;

– вредные химические факторы;

– недостаточная освещенность рабочего места;

– охлаждающий или нагревающий микроклимат;

– неионизирующее излучения.

Слесарь КИПиА в отделении обогатительной фабрики при работе в электроустановках применяют средства индивидуальной защиты такие как: диэлектрические перчатки, диэлектрические ботинки, каска, защитные очки, спецодежда, спецобувь.

Правила ТБ на рабочем месте:

1) После прибытия на работу, переодеться в спецодежду, спецобувь.

2) При работе спецодежда не должна иметь развивающихся частей, должны быть застегнуты все пуговицы, при наличии длинных волос последние должны быть убраны под головной убор.

3) Ремонт можно производить только после отключения приборов автоматического контроля и регулирования от оборудования и трубопроводов путем перекрытия запорных вентилей на соединяющих линиях. В местах отключения необходимо вывесить предупреждающие плакаты.

4) Не загромождать проходы к оборудованию и рабочим местам.

5) Запрещается снимать или устанавливать манометры, штуцера, термометры сопротивления, вентили, крышки и другое оборудование КИПиА, установленных на трубопроводах и агрегатах, находящихся под давлением.

К работе по профессии «Слесарь по КИПиА» допускаются лица, достигшие 18 летнего возраста, прошедшие предварительный медицинский осмотр при приеме на работу и не имеющие медицинских противопоказаний, получившие квалификацию, соответствующую ЕТКС, и имеющие не ниже IIгруппы по электробезопасности, прошедшие обучение, инструктаж и проверку знаний требований охраны труда по ведению конкретных работ на объекте.

Заключение

Заключение

Впервые попав на крупное промышленное производство, можно увидеть огромное количество датчиков, приборов, кнопочек и лампочек, которые одним словом называют «автоматикой». Чтобы обеспечить необходимое качество продукции, безаварийность и безопасность технологических процессов, необходимо следить за исправность всех контрольно-измерительных приборов и автоматики. За работоспособность приборов и автоматики отвечает «Слесарь по КИПиА». Без данной профессии не обходятся такие крупные производства, как химические, нефтехимические, машиностроительное, нефтеперерабатывающее, деревоперерабатывающее, пищевое и многое другое.

Приложение 1

Приложение 1

Структурная схема

|  |

|

| |

F зад.+

F зад.+

-

-

I. 4…20мА

Приложение 2

Приложение 2

Приложение 3

Приложение 3

Внешний вид прибора.

Приложение 4

Приложение 4

Монтаж

Приложение 5

Приложение 5

Подключение.

|

из

5.00

|

Обсуждение в статье: Назначение и основные технические характеристики |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы