|

Главная |

Расчет режимов резания

|

из

5.00

|

При расчете режимов резания устанавливают глубину резания, минутную подачу, скорость резания. Приведем пример расчета режимов резания для трех операций. Для остальных операций режимы резания назначаем согласно [ 5 ] т.2,с 265-303.

010 . Точение черновое (Ø 13,4)

1. Обоснование марки материала и геометрии режущей части.

1.1 Резец оснащен температуростойкой износостойкой твердосплавной

пластиной ЭК – 42(TiN+ TiN+ TiN). Применение твердосплавной пластины, которая не нуждается в переточке, снижает затраты времени на смену инструмента. Применяется поверхностное упрочнение режущего инструмента трехслойным износостойким покрытием, которое препятствует расширению лунки износа на передней поверхности резца.

2. Марка СОТС: 5%-ая эмульсия.

3. Глубина резания соответствует величине припуска, так как припуск снимается за один поход.

t = z7 = 0,7 мм.

4. Расчетная подача определяется исходя из требований шероховатости и уточняется по паспорту станка.

S = 0,5 об/мин.

5. Стойкость

Т = 50 мин.

6. Расчетная скорость резания определяется из заданной стойкость, подачи и глубины резания.

Сv

vр = * Кv ,

vр = * Кv ,

Тm * Sx * ty

где Сv , х , m, у – коэффициенты [ 1 ]. с.270.

Т – стойкость инструмента, мин.

S – подача, об/мм.

t – глубина резания, мм.

Кv – коэффициент, учитывающий влияние материала заготовки, состояние поверхности, материал инструмента и т.д.

350

vр = *0,8 = 160,90 (м/мин).

vр = *0,8 = 160,90 (м/мин).

500,2* 0,50,15 * 0,70,35

7. Расчетная частота вращения.

1000 * vр

nр = ,

nр = ,

p * D

где, D – обрабатываемый диаметр детали, мм.

vр – расчетная скорость резания, м/ мин.

1000 * 160,90

nр = = 3825 (об/мин).

nр = = 3825 (об/мин).

p * 13,4

По паспорту станка принимаем n = 4000 об/мин.

8. Фактическая скорость резания.

p* D * n

v = ,

v = ,

1000

где D - обрабатываемый диаметр детали, мм.

n - частота вращения, об/мин.

p* 13,4* 4000

v = = 168 (м/мин).

v = = 168 (м/мин).

1000

9. Мощность.

Рz= 10*Ср*Sх*tу.

где Рz – сила резания, Н.

Ср, х,у – коэффициенты [1] с.273.

S – подача, мм/об.

t – глубина резания, мм.

Рz= 10*300*0,5*0,70,75 = 1148 (Н).

Рz*v

Nр = ,

Nр = ,

60*1000

где Рz – сила резания, Н.

v – скорость резания, об/мин.

1148 * 168

Nр = = 3,21 (кВт).

Nр = = 3,21 (кВт).

60000

Nр < Nст .

3,21 кВт <4 кВт.

Мощность станка достаточна для заданных условий обработки.

Фрезерная

Фрезеровать шпоночный паз шириной 2мм

1. Глубина фрезерования t=1,2мм

В=2мм

2. Назначение подачи

S=0,006 мм/зуб

3. Назначение стойкости инструмента

Т=80 мин

4.Расчет скорости резания V, м/мин и числа оборотов шпинделя n, об/мин

5. Общий поправочный коэффициент на скорость резания

KV=KMV*KNV*KUV

где KMV=1,26

KNV=1

KUV=1

6.Определяем значения коэффициентов и показателей степени в формуле скорости резания.

CV=12, q=0,3, x=0,3, y=0,25, u=0, p=0, m=0,26

7.Находим потребное число оборотов шпинделя

По паспорту станка принимаем n=2800 об/мин

Уточняем скорость резания

8.Главная составляющая силы резания при фрезеровании – окружная сила, Н

где z-число зубьев фрезы

n-частота вращения фрезы, об/мин

S=0,02-продоьное движение

9.Определяем значения коэффициентов и показателей степени в формуле силы резания

Сp=82.5; x=0.95; y=0.8; u=1.1 q=1.1; w=0

Величина осевой силы резания Px, Н

Px=(0.5-0.55)*Pz=0.5*79.2=39.6, Н

Крутящий момент, Н*м

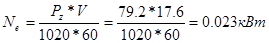

10.Мощность резания

N < Nст .

0,023 кВт < 5,5 кВт.

Мощность станка достаточна для заданных условий обработки.

055 Круглошлифовальная

1. Марка материала, геометрия режущей части.

круг:

ПП 600×80×305 24А 25 Н СМ1 7 К5А 35 м/с. ГОСТ 2424-83.

2. Глубина резания

t = 0,04 мм.

3. Подача [1], с.301.

S = 0,4 мм/об.

4. Скорость круга.

vk = 35 м/c.

5. Скорость заготовки.

vз = 25 м/c.

6. Мощность.

N = СN* vз r *tх * Sу* d q .

где СN,r,x,у, q, – коэффициенты [1] с.303.

S – подача, мм/об.

d – диаметр сверления, мм.

vз - cкорость заготовки, м/с.

N = 0,1*250,85 * 0,040,6 * 0,40,7 * 200,54 = 0,38 (кВт).

N < Nст .

0,38 кВт < 4 кВт.

Мощность станка достаточна для заданных условий обработки.

Нормирование операций

На данном этапе определяем нормы времени на обработку. Определяем значение вспомогательного времени, времени на обслуживание рабочего места, подготовительно – заключительное время [ 6 ].

Для 3 операций приводим пример расчета норм времени.

Токарная

1. Основное время [ 7 ]

L

Тосн. = . (1.7.1)

Тосн. = . (1.7.1)

n * S

где Тосн. – основное время, мин.

n - число оборотов, об/мин.

S – подача, мм/об.

L – расчетная длина рабочего хода инструмента, мм.

L = l + l1 + l2 . (1.7.2)

где l – длина обрабатываемой поверхности, мм.

l1 – величина врезания инструмента, мм.

l2 – величина перебега, мм.

L =135,7 + 2 + 1 = 138,7 (мм).

Подставляем данные в формулу 1.7.1

138,7

Тосн. = = 0,07 (мин).

Тосн. = = 0,07 (мин).

4000*0,5

2. Вспомогательное время [ 6 ]

Твсп. = tпер. + tизм., (1.7.3)

где Твсп. – вспомогательное время, мин.

tпер. – время, связанное с переходом, мин.

tизм.- время на контрольные измерения, мин.

Подставляем значения, найденные по [ 7 ], в формулу 1.7.3

Твсп. = 0,02 + 0,11 = 0,13 мин.

3. Штучное время [ 6 ]

Тобс. + Тол

Тшт. = (Тосн. + Твсп.) * (1 + ) (1.7.4)

Тшт. = (Тосн. + Твсп.) * (1 + ) (1.7.4)

100%

где Тосн. – основное время, мин.

Твсп. – вспомогательное время, мин.

Тобс. - время на обслуживания рабочего места, мин.

Тол – время на отдых и личные надобности, мин.

Подставляем в формулу 1.7.4

4 + 4

Тшт. = ( 0,07 + 0,13) * ( 1 + ) = 1,8 (мин.)

Тшт. = ( 0,07 + 0,13) * ( 1 + ) = 1,8 (мин.)

100%

4. Подготовительно – заключительное время [ 6 ]

Тпз. = 11,2 (мин.).

5. Штучное – калькуляционное время

Тшт.к. = Тшт. + Тпз. /n. (1.7.5)

где Тшт.к. - штучное – калькуляционное время, мин.

Тшт. - штучное время, мин.

Тпз. - подготовительно – заключительное время, мин.

n – количество деталей в партии.

Тшт.к. = 1,8 + 11,2/88 = 1,92 (мин.).

Фрезерная

1. Основное время [ 7 ]

l + l1

Тосн. = . (1.7.6)

Тосн. = . (1.7.6)

n * S

где Тосн. – основное время, мин.

n - число оборотов, об/мин.

S – подача, мм/об.

l – длина обрабатываемой поверхности, мм.

l1 – величина врезания инструмента, мм.

Подставляем данные в формулу 1.7.6

10+1,2

Тосн. = = 0,66 (мин).

Тосн. = = 0,66 (мин).

2800*0,006

2. Вспомогательное время [ 6 ]

Твсп. = tпер. + tизм. + tвыв., (1.7.7)

где Твсп. – вспомогательное время, мин.

tпер. – время, связанное с переходом, мин.

tизм.- время на контрольные измерения, мин.

tвыв., - время на вывод сверла, мин.

Подставляем значения, найденные по [ 7 ], в формулу 1.7.7.

Твсп. = 0,06 + 0,31 + 0,1 = 0,47 мин.

3. Штучное время [ 6 ]

Тобс. + Тол

Тшт. = (Тосн. + Твсп.) * (1 + ) (1.7.8)

Тшт. = (Тосн. + Твсп.) * (1 + ) (1.7.8)

100%

где Тосн. – основное время, мин.

Твсп. – вспомогательное время, мин.

Тобс. - время на обслуживания рабочего места, мин.

Тол – время на отдых и личные надобности, мин.

Подставляем в формулу 1.7.8

4 + 4

Тшт. = ( 0,66 + 0,47) * ( 1 + ) = 10,4 (мин.)

Тшт. = ( 0,66 + 0,47) * ( 1 + ) = 10,4 (мин.)

100%

4. Подготовительно – заключительное время [ 6 ]

Тпз. = 10,3 (мин.).

5. Штучное – калькуляционное время

Тшт.к. = Тшт. + Тпз. /n. (1.7.8)

где Тшт.к. - штучное – калькуляционное время, мин.

Тшт. - штучное время, мин.

Тпз. - подготовительно – заключительное время, мин.

n – количество деталей в партии.

Тшт.к. = 0,54 + 10,3/88 = 10,5 (мин.).

Шлифовальная

1. Основное время [ 7 ]

L

Тосн. = * К . (1.7.10)

Тосн. = * К . (1.7.10)

n * S

где Тосн. – основное время, мин.

n - частота вращения изделия, об/мин.

S – подача, мм/об.

L – расчетная длина рабочего хода инструмента, мм.

К – коэффициент, учитывающий выхаживание и доводку.

Подставляем данные в формулу 1.7.10

17

Тосн. = * 1,5 = 0,25 (мин).

Тосн. = * 1,5 = 0,25 (мин).

260 *0,4

2. Вспомогательное время [ 6 ]

Твсп. = tоп. + tизм., (1.7.11)

где Твсп. – вспомогательное время, мин.

Tоп. – время, связанное с обработкой поверхности, мин.

tизм.- время на контрольные измерения, мин.

Подставляем значения, найденные по [ 7 ], в формулу 1.7.11

Твсп. = 0,8 + 0,11 = 0,91 мин.

3. Штучное время [ 6 ]

Тобс. + Тол

Тшт. = (Тосн. + Твсп.) * (1 + ) (1.7.12)

Тшт. = (Тосн. + Твсп.) * (1 + ) (1.7.12)

100%

где Тосн. – основное время, мин.

Твсп. – вспомогательное время, мин.

Тобс. - время на обслуживания рабочего места, мин.

Тол – время на отдых и личные надобности, мин.

Подставляем в формулу 1.7.12

4 + 4

Тшт. = ( 0,25 + 0,91) * ( 1 + ) = 1,16 (мин.)

Тшт. = ( 0,25 + 0,91) * ( 1 + ) = 1,16 (мин.)

100%

4. Подготовительно – заключительное время [ 6 ]

Тпз. = 10,5 (мин.).

5. Штучное – калькуляционное время

Тшт.к. = Тшт. + Тпз. /n. (1.7.13)

где Тшт.к. - штучное – калькуляционное время, мин.

Тшт. - штучное время, мин.

Тпз. - подготовительно – заключительное время, мин.

n – количество деталей в партии.

Тшт.к. = 1,16 + 10,5/88 = 1,28 (мин.).

|

из

5.00

|

Обсуждение в статье: Расчет режимов резания |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы