|

Главная |

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОДНОСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ

|

из

5.00

|

Технологический процесс изготовления печатной платы (ПП) химическим методом был выбран исходя из достоинств и недостатков метода.

ПП изготавливается химическим методом, следовательно рисунок ПП должен быть выполнен сеточно-графическим методом. Данный метод широко используется при массовом производстве ПП из одностороннего фольгированного диэлектрика, чаще гетинакса. Сущность метода заключается в том, что нанесение рисунка на заготовку платы осуществляется сквозь сетку – трафарет, по которому перемещается ракель и продавливает краску на плату. Затем плата с печатным рисунком подвергается травлению.

К достоинствам метода относятся высокая механизация и автоматизация технологического процесса, быстрота налаживания оборудования, малое число обслуживающего персонала.

Недостатки: отсутствие металлизации отверстий, изоляционное основание подвергается воздействию химических веществ.

Технология изготовления ПП сеточно-химическим методом состоит из следующих основных операций:

1. Раскройка материала и изготовление заготовок плат на дисковых ножницах;

2. Нанесение рисунка схемы кислотостойкой краской;

3. Травление схемы;

4. Удаление защитного слоя краски;

5. Крацовка;

6. Нанесение защитной эпоксидной маски;

7. Горячее лужение мест пайки;

8. Штамповка;

9. Маркировка;

10.Подготовка платы;

11.Подготовка выводов навесных элементов;

12.Установка элементов на плату;

13.Пайка элементов на плате;

14.Технический контроль;

15.Регулировка;

16.Технический контроль.

Рассмотрим подробней некоторые из этих основных операций.

1. Раскройка материала и изготовление заготовок плат. Резка материала на технологические заготовки (полосы) производится на дисковых ножницах. Этот метод позволяет, в отличие от резки на дисковой плите, повысить производительность, полностью исключить засорение атмосферы помещения гетинаксовой или стеклотекстолитовой пылью и сократить расходы материала. Из полос материала на кривошипном прессе штампуют технологические заготовки плат. Заготовки имеют технологический припуск 2  6 мм по контуру. В заготовках одновременно вырубаются технологические базовые отверстия, которые в большинстве случаев в готовых печатных блоках служат крепежами.

6 мм по контуру. В заготовках одновременно вырубаются технологические базовые отверстия, которые в большинстве случаев в готовых печатных блоках служат крепежами.

2. Нанесение рисунка схемы кислотостойкой краской. Заготовки плат поступают на автомат стеклографической печати, который кислотостойкой краской наносит рисунок схемы. Стеклографический станок-автомат, имеет два загрузочных бункера, в которые закладываются по 300 заготовок плат. Заготовки по одной забираются движущимися двухсторонним вакуумным столом, который подаёт их в рабочую позицию нанесения рисунка, т.е. под сетку-трафарет. Как только заготовка стала в рабочую позицию нанесения рисунка, автоматически осуществляется движение ракеля, который продавливает краску через сетку-трафарет. После этого стол поворачивается, забирая плату из-под сетки-трафарета, вакуум снимается и плата с нанесённым рисунком по склизу спадает в сушило. Такой же цикл выполняется и на другой стороне стола. Платы по очереди забираются из левого и правого бункеров и соответственно сбрасываются после нанесения рисунка в левое и правое термодинамическое сушило. Время одного цикла -– 8 сек., ритм выхода платы – 4 сек. Производительность автомата – 900 оттисков в час. Автомат регулируется на различные размеры плат (заготовок) от 190´50 мм до 400´20 мм. В условиях серийного производства автомат обслуживается одним наладчиком.

3. Травление схемы. Платы с нанесённым рисунком подвергаются травлению, которое выполняется на специальном полуавтоматическом агрегате. Агрегат травления конструктивно представляет собой поточную линию, через которую на жгутовом транспортире проходят платы. В процессе движения производится их обработка. Травление осуществляется раствором хлорного железа с плотностью 1,35¸1,40. На агрегате выполняются следующие операции:

1. Вытравливание фольги в местах, незащищённых краской;

2. Удаление остатков травления с платы методом обдува струёй воды;

3. Промывка плат водой двухсторонним дождеванием;

4. Сушка плат струёй горячего (t = 60¸70°C) воздуха.

Для интенсификации процесса травления раствор хлорного железа, подаваемый насосом в растворительные форсунки, подогревается до 35 – 40 °С газом в специальных баках. Все основные узлы агрегата выполнены из титановых сплавов или неметаллических материалов, стойких в растворе хлорного железа. Скорость движения транспортёра может регулироваться в диапазоне 0,5 – 0,8 м/мин специальным ступенчатым редуктором. Она определяется травящей способностью раствора хлорного железа. Полезная ширина транспортёра 450 мм. Габариты обрабатываемых плат от 50´150 мм до 450´450 мм. Производительность агрегата 13,5¸21,5 м2/ч. Обслуживается агрегат одним человеком.

4.Удаление защитного слоя краски. Удалить краску можно различными растворителями: ацетоном, растворителем №646, уайт-спиртом, дихлорэтаном, трихлорэтаном, и другими. Однако все эти процессы с перечисленными растворителями связаны с существенной вредностью для организма человека, пожарной и взрывоопасностями. Поэтому в промышленности разрабатываются и способы удаления краской гидропульпой, по принципу гидропескоструйной обработки. Специальный полуавтоматический агрегат, производит удаление краски струёй воднопесчаной пульпы, поступающий из сопел специальной гидропушки, под давлением 1,5 атм.Плата загружается в приёмный механизм и с помощью группы подающих, вертикально расположенных резиновых валиков, транспортируется через камеры агрегата. Затем подаётся в камеру промывки и сушки. Такой способ удаления краски полностью исключает все неприятности химических способов. Кроме этого, одновременно с краской с печатных проводников удаляется оксидная плёнка. На данной установке можно обрабатывать платы размерами от 200´50 мм до 500´250 мм. В установке предусмотрено три скорости подачи заготовок 2,1; 1,56; 1,12 м/мин., обеспечивающие среднюю производительность 120 погонных метров в час или 18 м2/час. Установка обслуживается одним человеком.

5. Горячее лужение мест пайки. После нанесения эпоксидной маски и полимеризации, платы поступают на автоматический агрегат горячего лужения, на котором они проходят операцию лужения, промывки и сушки. Печатные платы стойкой (рисунок вниз) загружаются в автоматический бункер, из которого специальным толкателем по одной подаются под валки привода. Передвигаясь в торец одна за другой по направляющим, платы проходят последовательно под двумя волнами припоя (сплав типа Розе, температура плавления +95°С). Сплав Розе защищает покрытие проводников печатной платы от окисления во время её хранения до момента её последующей обработки. Излишки припоя снимаются ракелем из термостойкой резины и возвращаются в ванну с припоем. Из жёстких направляющих плата попадает на жгутовой транспортёр, двигаясь по которому последовательно проходит операцию промывки горячей водой (60 - 70°С) и сушки горячим воздухом (80 - 90°С), скорость движения платы в агрегате 0,7м/мин, температура припоя 145°С. Максимальная ширина обрабатываемых плат 250 мм. Производительность установки от 4 до 16 м2/ч, зависит от размера обрабатываемых плат.

6. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПЬЕЗОКЕРАМИКИ

Технологический процесс изготовления пьезокерамических деталей (пьезоэлементов) можно условно разбить на три основные стадии: подготовка материалов, изготовление заготовок и изготовление собственно пьезоэлементов.

Технологический процесс производства пьезоэлементов рассмотрим на примере изготовления пьезокерамики из титаната бария (ВаТiO3), так как активный элемент в преобразователе изготовлен из пьезокерамики ЦТС-19.

Подготовка материалов

Исходное сырье для пьезокерамичоского материала предварительно дозируют, затем смешивают компоненты и производят высокотемпературный синтез.

Исходным сырьем для изготовления пьезокерамики являются углекислый барий и двуокись титаната. Углекислый барий в состоянии поставки может быть в виде порошка или пасты. Двуокись титана поставляется в виде порошка. Поступающие со склада компоненты содержат большое количество влаги и поэтому подвергаются сушке при температуре 110 - 130° С. Сушка производится в сушильных шкафах с естественной вытяжкой или в специально оборудованных туннельных печах. Сушильные устройства должны быть оборудованы терморегулирующей аппаратурой.

После сушки образовавшиеся комки компонентов протирают через сито на протирочной машине. Протирочная машина состоит из сварной станины, на которой установлен цилиндрический бункер. Под бункером размещается металлическое сито, по которому скользят вращающиеся металлические лопасти, приводимые в движение электродвигателем с редуктором. Загруженные в бункер комкообразные компоненты разбиваются вращающимися лопастями и одновременно протираются через сито.

Вредной примесью в исходном сырье является металлическое железо. Для очистки от примесей железа сырье обрабатывается на магнитном сепараторе. В магнитном сепараторе сырье через загрузочный бункер тонким слоем ссыпается на вращающийся барабан, изготовленный из листовой тонкой (1,5 – 2 мм) латуни. Внутри латунного барабана находятся мощные электромагниты. Сырье, очищенное от железа, ссыпается в лоток, а частицы железа счищаются с поверхности барабана скребком и попадают в лоток.

Контроль качества очистки порошкообразной массы сырья осуществляется при помощи постоянного магнита, погружаемого в порошок. Если на полюсах магнита собираются частички железа, процесс магнитной сепарации повторяется.

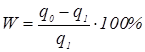

Дозировка исходного сырья производится взвешиванием на технических весах 1-го класса. Шихта (набор компонентов) для синтеза титаната бария состоит из углекислого бария (71%) и двуокиси титана (29%). Перед дозировкой взвешиванием необходимо проверять влажность компонентов, которая не должна превышать 0,5%. Содержание влаги в компонентах проверяют следующим образом: берут навеску 50 - 100 г компонента и помещают в хорошо прокаленную фарфоровую чашку или стеклянный стакан. Сосуд с проверяемым сырьем взвешивают, а затем прокаливают при температуре 100 - 110°С. Охлажденную в эксикаторе до комнатной температуры навеску вновь взвешивают вместе с чашкой. Абсолютная влажность определяется по формуле

,

,

где W - абсолютная влажность сырья, %,

q0 - масса влажного сырья, г;

q1 - масса высушенного сырья, г.

Смешивание компонентов шихты производится в шаровых или вибрационных мельницах.

Шаровая мельница представляет собой стальной цилиндрический барабан, внутренние стенки которого выложены (футерованы) радиофарфором или другим высокопрочным керамическим материалом. Барабан приводится во вращение электродвигателем через систему клиноременных передач.

Перемешивание и измельчение материалов в шаровых мельницах осуществляется с помощью фарфоровых шаров диаметром от 20 до 100 мм. Размер шаров зависит от емкости барабана. Загрузка и выгрузка материалов и шаров производится через специальные люки в барабане. При вращении барабана шары поднимаются и падают вниз, перемалывая и перемешивая таким образом материал.

Смешивание в шаровой мельнице может производиться «сухим» или «мокрым» способом. Во втором случае кроме смешиваемых компонентов и шаров в шаровую мельницу наливают воду в весовом соотношении 1:1:1,7. Перемешивание углекислого бария и двуокиси титана должно длиться 6 - 7 ч.

По окончании перемешивания шихте дают отстояться 3 - 4 ч, удаляют верхний слой воды, а отстоявшийся шликер (жидкую массу) просушивают с помощью фильтра - пресса и в сушильном шкафу.

Применение шаровых мельниц имеет ряд серьезных недостатков: очень длительный процесс смешивания или помола, необходимость сушки шликера после смешивания и помола, для чего требуется дополнительное оборудование и время. Кроме того, в шаровых мельницах происходит намол материала футеровки и шаров, который отделить практически невозможно. Поэтому шаровые мельницы в ряде случаев заменяют более производительными вибрационными мельницами.

Вибромельница представляет собой стальной корпус, внутренняя полость которого покрыта резиной. Он установлен на пружинах, которые в свою очередь посажены на направляющие пальцы, укрепленные на несущей раме Вибратор, состоящий из чашек с набором секторов, предназначенных для нарушения баланса, укреплен на валу. Вал через соединительную муфту соединен с электродвигателем, от которого он получает вращение. Вал проходит через корпус, в котором запрессованы подшипники. При вращении вала вследствие дисбаланса, создаваемого вибратором, корпус совершает колебательные движения в вертикальной плоскости.

Для охлаждения корпус снабжен водяной рубашкой, в которую вода подается через специальный штуцер. Размельчаемый и смешиваемый материал загружается через люк, закрываемый крышкой. Вместе с материалом в мельницу загружаются стальные шары диаметром 15 - 25 мм. Выгрузка материала и шаров из вибромельницы производится через люк.

Амплитуда колебаний корпуса вибромельницы может быть изменена за счет изменения количества секторов вибратора.

Смешивание компонентов шихты - углекислого бария и двуокиси титана - на вибромельнице производится в течение 50 - 60 мин. При этом коэффициент заполнения объема вибромельницы составляет 0,8 - 0,9; соотношение веса загруженных материалов и веса шаров 1: 6.

Смешанная на вибромельнице шихта подвергается магнитной сепарации для удаления частиц железа, которые могли появиться от намола стальных шаров.

Очищенный от железных примесей пьезокерамический материал увлажняется водой (5 – 8 %) и брикетируется. На гидравлическом прессе в формах при удельном давлении прессования 4 - 107 Н/м2 получают брикеты цилиндрической формы диаметром 70 - 75 мм и высотой 50 - 60 мм.

Ответственной операцией при изготовлении титаната бария является синтез углекислого бария и двуокиси титана.

Высокотемпературный синтез (получение твердого раствора) BaCO3 и TiO2 производится в нагревательных печах при температуре 1280 - 1330°С. При высокой температуре происходит реакция образования титаната бария

ВаСО3 + ТiO2 = ВаТiO3 + СО2.

Наиболее успешно эта реакция происходит в туннельных электрических печах, так как электрическими нагревателями можно легко обеспечить необходимый температурный режим.

Подготовленные к обжигу брикеты устанавливаются на подвижные тележки, которые проталкиваются через туннельную печь с определенной скоростью, зависящей от характеристик печи и партии исходного сырья. После синтеза брикеты ВаТiO3 имеют удельный вес 57,5 Н/м3 и равномерную желтовато - зеленую окраску.

Приготовленный указанным способом ВаТiO3 представляет собой полуфабрикат и еще не пригоден для изготовления пьезоэлементов.

Дробление брикетов титаната бария производится на дробильном агрегате.

|

из

5.00

|

Обсуждение в статье: ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОДНОСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы