|

Главная |

Расчет выброса вредных веществ в процессе ремонта колесных пар

|

из

5.00

|

1) Расчет мощности выбросов при механической обработке металла:

Удельное выделение абразивной и металлической пыли при работе на станках составляет:

Токарный станок q= 0,018 кг/ч.

Сверлильный станок q= 0,008 кг/ч.

Заточный станок q= 0,09 кг/ч.

Годовой выброс для каждого станка определяется по формуле:

М /=q*t*10 –3; т/год;

где t – время работы станка за год, час.

Секундный выброс определяется по формуле:

По заданию время работы :

Токарного станка t=1800ч,

Сверлильного t= 290ч,

Заточного t= 180ч.

Выбросы абразивной пыли от станков:

М /ток=0,018*1800*10—3=0,0324 (т/год)

М /свер=0,008*240*10—3=0,00232 (т/год)

М /зат=0,09*180*10—3=0,0162 (т/год)

Секундный выброс:

Поскольку из токарно-механического участка выходит одна вентиляционная труба, то необходимо просуммировать секундные и годовые выбросы абразивной пыли:

М /=0, 0324+0, 00232+0, 0162=0,051 (т/год);

М = 0,005+0, 0022+0,025=0, 0322 (г/с).

2) Расчет мощности выбросов при электросварочных работах.

Удельное выделение загрязняющих веществ q, образующихся при электросварке по марке электрода АНО – 1:

- сварочный аэрозоль - q= 7,1 (г/кг);

- МnО2 - q=0, 43 (г/кг).

Для каждого из загрязняющих веществ определяется годовой и секундный выбросы.

Сварочный аэрозоль:

М /=7,1*930*10--6=0,0066 (т/год);

.

3) Расчет рассеивания вредных веществ в атмосфере.

Максимальная приземная концентрация вредных веществ при опасной скорости ветра, т.е. в наихудших условиях рассеивания:

где А – коэффициент температурной стратификации (расслоения атмосферы), А=200 – для Казахстана;

F – коэффициент оседания вредных веществ, зависит от агрегатного состояния вещества, а для твердых веществ –от их дисперсности;

для газообразных F=1,

для твердых F=2;

М - масса выброса, т.е. количество вредных веществ, выходящих из источника в единицу времени, г/с;

- коэффициент рельефа месности,

- коэффициент рельефа месности,  =1;

=1;

Н – высота трубы, м;

V1 – объем газовоздушной смеси, выходящей из источника за единицу времени:

; м3/сек,

; м3/сек,

где D – диаметр устья трубы, м;

- скорость выхода газовоздушной смеси из источника, м/сек.

- скорость выхода газовоздушной смеси из источника, м/сек.

Итак, L= 0,22м; В=0,28 м;

Dэ= (2*0, 22*0, 28)/ (0, 22+0, 28) =0,246 (м).

Скорость выхода газовоздушной смеси из источников для сварочного участка (V1 =0,975 м3/с, D=0,3 м)

о=(4*0,975)/(3,14*(0,3)2)=13,8 (м/с).

о=(4*0,975)/(3,14*(0,3)2)=13,8 (м/с).

Скорость выхода газовоздушной смеси из вентиляционной трубы токарно-механического участка (V1 =0,976 м3/с)

о=0,976/(0,22*0,28)=15,84 (м/с).

о=0,976/(0,22*0,28)=15,84 (м/с).

Определение эффективного объема для вентиляционной трубы токарно-механического участка:

V1э=  (м3/сек)

(м3/сек)

Для вентиляционных выбросов параметр Vм для сварочного участка:

Vм  =(1,3*13,8*0,3) / 7,5=0,718 (м/с)

=(1,3*13,8*0,3) / 7,5=0,718 (м/с)

Для токарно-механического участка:

Vм  =(1,3*15,84*0,246) / 6,6=0,768 (м/с)

=(1,3*15,84*0,246) / 6,6=0,768 (м/с)

Коэффициент n определяется:

для сварочного участка:

0,3  Vм=0,718

Vм=0,718  2; n=3-

2; n=3-

для токарно-механического участка:

0,3  Vм=0,768

Vм=0,768  2; n=3-

2; n=3-

Максимальная приземная концентрация вредных веществ при опасной скорости ветра для вентиляционных выбросов:

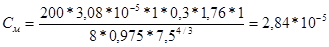

сварочный аэрозоль:

, (мг/м3)

, (мг/м3)

MnO2:

,(мг/м3)

,(мг/м3)

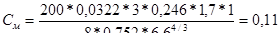

абразивная пыль:

,(мг/м3)

,(мг/м3)

Расстояние Хм, на котором достигается См.

Для вентиляционных выбросов Vм  2, тогда коэффициент d:

2, тогда коэффициент d:

сварочный участок – d=11,4*0,718=8,185,

токарно – механический – d=11,4*0,768=8,755.

Расстояние до источника выбросов, на котором достигается максимальная приземная концентрация вредных веществ при опасной скорости ветра:

для абразивной пыли:

Хм=

для сварочного аэрозоля, MnO2:

Хм=

Опасная скорость ветра.

Для всех источников выбросов 0,5  Vм

Vм  2, т.е. исходя из формулы опасная скорость ветра:

2, т.е. исходя из формулы опасная скорость ветра:

для токарно – механического участка Vм =0,768 (м/с),

для сварочного участка Vм =0,718 (м/с).

Максимальная приземная концентрация вредных веществ при скорости ветра отличной от опасной.

Соотношение реальной и опасной скорости ветра для источников

выбросов :

для токарно – механического участка

а = 4,4 / 768 = 5,73  1,

1,

для сварочного участка

а = 4,4 / 718 = 6,13  1.

1.

Так как а  1, то r определяется

1, то r определяется

для токарно – механического участка:

r=(3*5,73) / (2*(5,73)2-5,73+2)=0,278,

для сварочного участка:

r=(3*6,13) / (2*(6,13)2-6,13+2)=0,254.

Максимальные приземные концентрации вредных веществ при реальной скорости ветра:

абразивная пыль:

Смv=0,278*0,11=0,031,

MnO2 Смv=0,259*2,84*10—5=0,73*10—5,

сварочный аэрозоль

Смv=0,259*4,7*10—4 =1,22*10—4.

Расстояние Х мv, на котором достигается Смv.

Так как для всех источников выбросов а  1, то

1, то  :

:

для токарно – механического участка:

=0,32*5,73+0,68=2,51,

=0,32*5,73+0,68=2,51,

для сварочного участка

= 0,32*6,13+0,68=2,64.

= 0,32*6,13+0,68=2,64.

Расстояние Хмv для каждого вредного вещества:

для абразивной пыли:

Хмv=2,51*28,89=72,5 (м),

для MnO2, сварочного аэрозоля:

Х мv =2,64*61,39=162,07 (м).

Результаты всех расчетов сводим в таблицу 5.7. по которым строим графики рассеивания вредных веществ в атмосфере.

Экономическая часть

В данном дипломном проекте с целью уменьшения трудоемкости ремонтных работ предлагается применить приспособление зажимного устройства.

Далее приводятся расчеты экономической оценки применения указанного приспособления.

При условии выпуска одной и той же продукции годовой экономический эффект от применения приспособления определяется по формуле:

Эгод= (С1-С2)*А,

где С1 , С2 – себестоимость единицы продукции соответственно

до и после внедрения новой техники, тг;

А – программа выпуска изделий в год.

Кроме того определяем коэффициент эффективности дополнительных капитальных вложений:

Ер= 1/Тр,

где Тр – срок окупаемости капитальных вложений;

Тр=

где  - дополнительные капитальные вложения, тг;

- дополнительные капитальные вложения, тг;

Эгод – годовой экономический эффект, тг.

Исходные данные для расчетов:

| 1 | Стоимость приспособления Сп | 450000 | тенге | |||

| 2 | Число обслуживающего персонала после | 2 | человек | |||

| 3 | Разряд рабочего | 5 | ||||

| 4 | Годовая программа ремонта N | 850 | штук | |||

| 5 | Число обслуживающего персонала до | 3 | человек | |||

| 6 | Себестоимость изделия до | 4776,339 | тенге | |||

| Заработная плата производственного персонала составляет | ||||||

| Эзп = Ттар*385*12 *Rяв | = | 508200 | тенге | |||

| Начисления на зарплату принимаем равными . | 40 | % | ||||

| Они составят: | ||||||

| Эн= Эзп*0,4 | = | 203280 | тенге | |||

| Всего по статье зарплата бедем иметь | ||||||

| Эз=Эзп+Эн | = | 711480 | тенге | |||

| По действующей структуре эксплуатационных расходов удельный вес | ||||||

| зарплаты по указанной работе составит | 25 | % | ||||

| Тогда эксплуатационные расходы составят | ||||||

| Рэ=Эз*100/25 | = | 2845920 | тенге | |||

| Принимаем процент аммортизации оборудования | 12 | % | ||||

| Расходы на весь ремонт за год | ||||||

| ΔК = Сп*012+Рэ | 2899920 | тенге | ||||

| Расходы на проведение одного ремонта | ||||||

| С2=(Сп*0,12+ Рэ)/N | = | 3411,6706 | тенге | |||

| Стоимость одного ремонта до внедрения новшества равна | ||||||

| С1= | 4776,339 | тенге | ||||

| Годовой экономический эффект составит | ||||||

| Эгод =( С1-С2)*N | = | 1159968 | тенге | |||

| Срок окупаемости составит | ||||||

| 2,5 | год | |||||

| Т= | ||||||

| Рассчитаем рост производительности труда за счет механизации | ||||||

| и применения новшества | ||||||

| П1 и П2 производительность труда, выработка в тенге на 1 рабочего | ||||||

| до и после внедрения | ||||||

| R1 и R2 численность работающих до и после внедрения | ||||||

| П1= | 1353296 | тенге/чел | ||||

| П2= | 1449960 | тенге/чел | ||||

| ΔП= | 107,1429 | % | ||||

| ВЫВОДЫ | ||||||

| Приведенные расчеты свидетельствует о целесообразности внедрения новшества | ||||||

| 1 | Обеспечивает условное высвобождение 1 человека | |||||

| 2 | Себестоимость одной операции снижается на | 1364,668 | ||||

| 3 | Годовой экономический эффект составит | 1159968 | ||||

| 4 | Приспособление окупится за | 2,5 | ||||

| 5 | Рост производительности труда на | 107,1429 | ||||

| 6 | Годовая программа | 850 | ||||

| №№ | Показатель | ед. изм | до | |||

| 1 | Себестоимость | тенге | 4776,339 | |||

| 2 | Количество рабочих | человек | 3 | |||

| 3 | Производительсть труда | %% | 100 | |||

| 4 | Окупаемость | год | ||||

| 5 | Годовой экономический эффект | тенге | ||||

| 6 | Годовая программа | шт | ||||

|

| ||||||

Список использованной литературы

1. Криворучко Н.З., Гридюшко В.И., Бугаев В.П. Вагонное хозяйство. М., “Транспорт”, 1976 ., 280с.

2. Нормы для расчета и проектирования новых и модернизируемых вагонов железных дорог МПС колеи 1520 мм (несамоходных). М., ВНИИВ-ВНИИЖТ.,1983,260с.

3. Журнал “Железнодорожный транспорт”., М., “Транспорт”, 1993 ., 70с.

4. Методические указания по планированию эксплуатационной деятельности вагонных депо. М., “Транспорт”, 1980.

5. Бугаев В.П. Совершенствование организации ремонта вагонов. Системный подход. М., “Транспорт”, 1982 ., 155с.

6. Вагоны. Конструкция, теория и расчет/Под. ред. Шадура Л.А., М., “Транспорт”, 1980 ., 439с.

7. Карягина Н.С., Медведев В.В. Охрана труда в вагонном хозяйстве. М., “Транспорт”, 1978 ., 280с.

8. Ножевников А.М. Поточно-конвейерные линии ремонта вагонов. М., “Транспорт”, 1980 ., 136с.

9. Нормы технического проектирования депо для грузовых и

пассажирских вагонов. М., “Транспорт”, 1984 ., 33с.

10. Экологическая безопасность на транспорте. Под ред. А.Д.

Омарова. Учебник для вузов. Алматы: 1999 – 352 с.

11. Подшивалов Ю.С., Сидоренко Л.И. Передвижные машины для безотцепочного ремонта вагонов. М., “Транспорт”, 1979 ., 87с.

12. Скиба И.Ф., Ежиков В.А. Комплексно-механизированные поточные линии в вагоноремонтном производстве. М., “Транспорт”, 1982 ., 136с.

13. Янов А.М., Хозло В.Х., Клименко К.Х. Эффект реконструкции. М., “Транспорт”, 1981 ., 102с.

14. Гридюшко В.И., Бугаев В.П., Криворучко Н.З. Вагонное хозяйство. Учебное пособие для вузов. М., “Транспорт”, 1988 ., 295с.

15. Охрана труда на железнодорожном транспорте. Учебник для вузов железнодорожного транспорта. Под ред. Ю.Г. Сибарова. М., “Транспорт”, 1981 ., 207с.

16. Охрана труда в грузовом хозяйстве железных дорог (с примерами решения задач). Под ред. В.И. Бекасова. М., “Транспорт”, 1984 ., 182с.

17. Целиков В.В. Анализ и расчет выбросов загрязняющих веществ и акустического загрязнения на транспорте. Алматы, КазАТК, 1997, 132с.

18. Гридюшко В.И. и др. Экономика, организация и планирование вагонного хозяйства. Учебник для техникумов ж.д. транспорта. М., “Транспорт”, 1980 ., 279с.

19. Сенько В.И., Чернин И.Л. Грузовое вагонное депо. Учебное пособие. Часть 3. Гомель, БелИИЖТ, 1983. 65с.

20. Требования безопасности и санитарно-технические требования в проектах генеральных планов вагоноремонтных предприятий./ Днепропетр. Инж.ж.-д.трансп. Сост.: В.Я. Панасенко, Ю.С. Бараш, Э.О. Хвостенко, Н.Н. Иванков. Днепропетровск: ДИИТ, 1990, 24с.

21. Автосцепное устройство ж.д. подвижного состава./ В.В. Коломийченко, Н.А. Костина и др. М., “Транспорт”, 1991 ., 232с.

22. Охрана труда на предприятиях автомобильного транспорта. Учебник для студентов автомобил.дор. вузов.- М., “Транспорт”, 1985 ., 351с.

23. Техническое обслуживание и ремонт автомобилей: Пособие по дипломному проектирования. /Б.Н. Суханов, И.О. Борзов, Ю.Ф. Бедарев. М., “Транспорт”, 1991 ., 159с.

24. Деповской ремонт грузовых вагонов железных дорог СССР колей 1520 мм. ЦВ3935: Руководство. М., “Транспорт”, 1981 ., 150с.

25. Перельман Д.Я. и др. Комплексная механизация и автоматизация ремонта подвижного состава. М., “Транспорт”, 1977 ., 279с.

26. Кузнецов М.М. Автоматизация производственных процессов. М.: Высшая школа, 1978. 431с.

27. Алексеев В.Д. Сорокин Г.Е. Ремонт вагонов. М., “Транспорт”, 1978 ., 312с

|

из

5.00

|

Обсуждение в статье: Расчет выброса вредных веществ в процессе ремонта колесных пар |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы