|

Главная |

Расчет припусков и операционных размеров на диаметральные поверхности

|

из

5.00

|

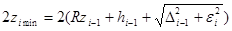

Величину минимального припуска на диаметральные поверхности определяют по формуле:

,

,

где Rzi-1 и hi-1 – соответственно шероховатость и глубина дефектного слоя на предыдущей ступени обработки; Дi-1 – величина пространственных отклонений на предыдущей ступени обработки; еi – погрешность установки детали в данной ступени обработки.

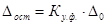

Величина пространственных отклонений определяется по формуле:

,

,

где Дкор – величина коробления поковки; Дсм – величина смещения поковки.

Величина пространственных отклонений в процессе обработки полностью не исчезает, а значительно уменьшается по величине. Величина остаточных отклонений определяется по величине коэффициента уточнения формы.

.

.

Номинальный припуск:

,

,

где Ti-1 – допуск размера на предыдущей обработке.

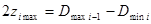

Максимальный припуск для:

1) валов

,

,

2) отверстий

.

.

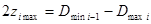

Минимальный припуск для:

1) валов

,

,

2) отверстий

.

.

Расчетный диаметр для:

1) валов

,

,

2) отверстий

.

.

Результаты расчета операционных припусков и операционных размеров диаметральных поверхностей нормативным методом приведены в табл. 6.2, а расчетно-аналитическим методом в табл. 6.1.

Таблица 6.1

| № | Элементарная пов-ть детали. Технологический маршрут ее обработки | Элементы припуска, мкм. | Расчетный припуск, мкм | Допуск размера Т, мм | Расчетный припуск 2Zном.р мм. | Расчетный размер D, мм. | Принятые размеры, мм. | Принятые припуски, мм. | Операционные размеры, мм. | ||||||

| Rz | h | D | e | 2Zmin.p | T | 2Zном.р | Dp. | Dmax. | Dmin. | 2Zmax | 2Zmin | ||||

| Поверхность 7[Æ 60 h7 (-0.03)] | |||||||||||||||

| Штамповка | 200 | 250 | 780 | – | – | +1.2 -0.6 | – | 64.926 | 67.2 | 65.4 | – | – | 66 -0.6+1.2 | ||

| 5 | Точение черновое | 120 | 120 | 46.8 | 250 | 2538.16 | -0.3 | 3.138 | 61.788 | 61.9 | 61.6 | 5.6 | 3.5 | 61.9-0.3 | |

| 20 | Точение получистовое | 60 | 60 | 39 | 140 | 775.228 | -0.12 | 1.075 | 60.713 | 60.8 | 60.68 | 1.22 | 0.8 | 60.8-0.12 | |

| 30 | Точение чистовое | 20 | 20 | 31.2 | 60 | 373.122 | -0.046 | 0.503 | 60.205 | 60.3 | 60.254 | 0.546 | 0.38 | 60.3-0.046 | |

| 95 | Шлифование | 10 | 10 | 15.6 | 25 | 159.96 | -0.03 | 0.205 | 60 | 60 | 59.97 | 0.33 | 0.254 | 60-0.03 | |

| Поверхность 3 [Æ 50 H8 (+0.06)] | |||||||||||||||

| Штамповка | 200 | 250 | 780 | – | – | +1.2 -0.6 | - | 44.614 | 44.2 | 42.4 | - | - | 43-0.6+1.2 | ||

| 10 | Растачивание черновое | 120 | 120 | 132.6 | 140 | 2484.9 | +0.46 | 3.084 | 47.698 | 47.96 | 47.5 | 5.56 | 3.3 | 47.5+0.46 | |

| 25 | Растачивание получистовое | 80 | 80 | 110.5 | 60 | 771.08 | +0.19 | 1.231 | 48.929 | 49.99 | 48.8 | 1.49 | 0.84 | 48.8+0.19 | |

| 35 | Растачивание чистовое | 35 | 35 | 88.4 | 25 | 446.58 | +0.12 | 0.638 | 49.567 | 49.62 | 49.5 | 0.82 | 0.51 | 49.5+0.12 | |

| 90 | Шлифование | 5 | 5 | 44.2 | 25 | 323.73 | +0.06 | 0.443 | 50 | 50.06 | 50 | 0.56 | 0.38 | 50+0.06 | |

Таблица 6.2

| № | Элементарная пов-ть детали. Технологический маршрут ее обработки | Расчетный припуск, мм | Допуск размера Т, мм | Расчетный припуск 2Zном.р мм. | Расчетный размер D, мм. | Принятые размеры, мм. | Принятые припуски, мм. | Операционные размеры, мм. | |||||

| 2Zmin.p | T | 2Zном.р. | Dp. | Dmax. | Dmin. | 2Zmax | 2Zmin | ||||||

| Поверхность 2 [Æ 70 h12 (-0.3)] | |||||||||||||

| Штамповка | - | +1.7 -0,9 | - | 75,55 | 77,7 | 75,1 | - | - | 76+1.7-0,9 | ||||

| 10 | Точение черновое | 2 | -0.74 | 2,9 | 72,65 | 72,7 | 71,96 | 5.74 | 2.4 | 72,7-0.74 | |||

| 25 | Точение получистовое | 0,85 | -0.46 | 1,59 | 71,06 | 71,1 | 70,64 | 2.06 | 0,86 | 71,1-0.46 | |||

| 35 | Точение чистовое | 0,6 | -0.3 | 1,06 | 70 | 70 | 69,3 | 1.8 | 0.64 | 70-0.3 | |||

| Поверхность 6 [Æ114h12 (-0.35)] | |||||||||||||

| Штамповка | - | +1,7 -0,9 | - | 119,66 | 121,7 | 119,1 | - | - | 120-0,9+1,7 | ||||

| 5 | Точение черновое | 2 | -0,85 | 2,9 | 116,76 | 116,8 | 115,95 | 5.75 | 2.3 | 116,8-0,85 | |||

| 20 | Точение получистовое | 0,85 | -0.46 | 1,7 | 115,06 | 115,1 | 114,64 | 2.16 | 1.85 | 115,1-0.46 | |||

| 30 | Точение чистовое | 0,6 | -0.35 | 1.06 | 114 | 114 | 113,65 | 1.45 | 0.64 | 114-0.35 | |||

| Поверхность 8 [Æ 45 H8 (+0.25)] | |||||||||||||

| 5 | Сверление | 0,55 | +0,62 | - | 43,14 | 43,72 | 43,1 | - | - | 43,1+0.62 | |||

| 40 | Зенкерование | 0,5 | +0,39 | 1,12 | 44,26 | 44,59 | 44,3 | 1,499 | 0,58 | 44,3+0.39 | |||

| 95 | Развертывание | 0,35 | +0,25 | 0,74 | 45 | 45,25 | 45 | 0,95 | 0,41 | 45+0.25 | |||

Расчет припусков и операционных размеров на обработку торцевых поверхностей

Определение припусков

Величину минимального припуска на обработку торцевой поверхности определяют по формуле:

,

,

где Rzi-1 и hi-1 – соответственно шероховатость и глубина дефектного слоя на предыдущей ступени обработки; Дi-1 – величина пространственных отклонений на предыдущей ступени обработки; еi – погрешность установки детали в данной ступени обработки.

Номинальный припуск:

,

,

где Ti-1 – допуск размера на предыдущей обработке.

Результаты расчета операционных припусков на обработку торцевых поверхностей нормативным и расчетно-аналитическим методом сведены в табл. 7.1.

Таблица 7.1

| Номер торца | Маршрут обработки | Эл-ты припуска, мкм | Расчетный припуск Zmin.р, мм | |||

| Rz | h | D | e | |||

| 1,9 | Штамповка | 200 | 250 | 1800 | - | - |

| Подрезка торца черновая | 80 | 80 | 108 | 200 | 0,71 | |

| Подрезка торца чистовая | 20 | 20 | 72 | 40 | 0.31 | |

| 4,5,10 | Штамповка |

|

|

|

| - |

| Подрезка торца Черновая | 0,65 | |||||

| Подрезка торца чистовая | 0,2 | |||||

|

из

5.00

|

Обсуждение в статье: Расчет припусков и операционных размеров на диаметральные поверхности |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы