|

Главная |

Краткие теоретические сведения

|

из

5.00

|

Проектирование резцов

Кострома 2018 г.

УДК 621.9.02

Практическая работа соответствует учебным планам по дисциплине «Режущий инструмент», «Проектирование режущего инструмента» для студентов направления 15.03.05

Кострома КГУ 2018 с. 11.

Разработал д.т.н. проф. Петровский В.С.

Рассмотрено и рекомендовано к изданию редакционно-издательским советом КГУ

Рецензент КГУ, д.т.н. проф. Михайлов С.В.

Цель работы: освоить методику проектирования резцов с напайными и сменными твердосплавными пластинками.

Краткие теоретические сведения

Резец - это однолезвийный режущий инструмент для обработки деталей с вращательным или поступательным главным движением и возможностью движения подачи в любом направлении.

Резцы могут быть цельные, составные, сборные. Цельные резцы выполнены полностью из инструментального материала. У составных резцов режущую часть выполняют из инструментального материала, чаще всего из твёрдого сплава, и припаивают к корпусу. Корпус выполняется из конструкционной стали. Сборные резцы оснащаются сменными многогранными пластинками чаще из твердого сплава.

Марку твердого сплава выбирают в зависимости от вида обработки и обрабатываемого материала. Для обработки материала дающих сливную стружку, например, сталей (группа Р) рекомендуется использовать двухкарбидные твердые сплавы, для обработки материалов дающих стружку надлома, например, чугунов (группа К) применяют однокарбидные твердые сплавы. Для чистовой обработки (подгруппа 01, 10) применяют более твердые и теплостойкие материалы с малым содержанием кобальта и высоким содержанием карбидов. Для черновой обработки (подгруппа 30) требуются более прочные твердые сплавы с повышенным содержанием кобальтовой связки.

Основные геометрические параметры резца представлены на рисунке 1.

|

|

Для определения положения режущих кромок резца (рис. 1) принимают следующие координатные плоскости: 1 – основная плоскость; 2 –плоскость резания; 3 – рабочая плоскость; 4 – главная секущая, а также вспомогательная секущая плоскость (на рисунке не показана). Координатные плоскости рассматривают в различных системах координат:

· инструментальная – ориентирована относительно элементов режущего инструмента, принятых за базу.

· статическая система имеет начало в рассматриваемой точке режущей кромки и ориентирована относительно направления скорости главного движения резания;

· кинематическая – ориентирована относительно направления скорости результирующего движения резания;

Основной плоскостью (рис. 1.5) (в статической системе координат) называется плоскость, проведенная перпендикулярно направлению скорости главного движения. У токарных резцов эта плоскость совпадает с их нижней опорной поверхностью.

Плоскостью резания называется плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная к основной плоскости. При установке токарного резца по линии центров станка и отсутствии подачи плоскость резания расположена перпендикулярно к нижней опорной поверхности резца.

Рабочая плоскость – это плоскость, в которой расположены направления скоростей главного движения и движения подачи.

Так как углы резца двугранные, определяются они в секущих плоскостях. Эти плоскости должны быть перпендикулярны к ребру угла, которым является режущая кромка.

Главной секущей плоскостью называется координатная плоскость, перпендикулярная к линии пересечения основной плоскости 1 и плоскости резания 2 (см. рис. 1.5). В связи с тем, что плоскость резания касательная к главной режущей кромке в рассматриваемой точке, главная секущая плоскость всегда нормальна к ее проекции на основную плоскость.

Вспомогательной секущей плоскостью называется плоскость, перпендикулярная (в рассматриваемой точке) к проекции вспомогательной режущей кромки на основную плоскость.

Главным передним углом (γ) называется угол между передней поверхностью резца (или касательной к ней) и основной плоскостью в рассматриваемой точке главной режущей кромки. Он имеет положительное значение, если передняя поверхность направлена вниз от режущей кромки; отрицательное – если передняя поверхность направлена вверх от нее; равен нулю – если передняя поверхность параллельна основной плоскости.

Вспомогательный передний угол γ1 – это угол между передней поверхностью и плоскостью, параллельной основной плоскости, проходящей через вспомогательную режущую кромку.

Главным задним углом (α) называется угол между главной задней поверхностью резца (или касательной к ней) и плоскостью резания.

Вспомогательный задний угол (α 1) – это угол между касательной к вспомогательной задней поверхности резца и плоскостью, проведенной через точку вспомогательной режущей кромки перпендикулярно к основной плоскости.

Углом заострения (β) называется угол между главной задней и передней поверхностями резца (или касательными к ним).

В основной плоскости измеряются углы в плане.

Главным углом в плане (φ)называется угол между плоскостью резания и рабочей плоскостью. Для резца он определяется проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательным углом в плане (φ1) называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Углом в плане при вершине (ε) называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

Задний угол a выбирается в зависимости от толщины срезаемого слоя и вида обработки; при чистовой обработке больший, при черновой - меньший.

Передние углы γ выбирают в зависимости от твердости и прочности обрабатываемого и инструментального материалов, чем прочней обрабатываемый материал и тверже инструментальный материал, тем γ меньше.

|

Угол заострения b равен

Главный угол в плане φ влияет на толщину и ширину среза, стойкость инструмента, шероховатость поверхности и соотношение радиальной и осевой составляющих сил резания. Угол φ выбирается в зависимости от вида обработки и жесткости системы СПИД. При чистовой обработке и жесткой системе СПИД угол j принимается меньшим, при малой жесткости - большим.

|

Вспомогательный угол в плане j 1 выбирается в зависимости от высоты микронеровностей h

где s0 - подача на оборот; j и j 1 - главный и вспомогательный угол в плане;

r – радиус при вершине резца.

|

Угол при вершине ε связан с углами в плане соотношением

Размеры пластинок выбирают из условия прочности, максимально возможной глубины резания и допустимого количества переточек. Длина пластинки b должна быть как минимум в 1,5...2 раза больше активной длины режущей кромки

1=(1,5...2)1ак (4)

где 1ак=t / sin φ, t - глубина резания, φ - главный угол в плане.

Угол врезания напайных пластин ув принимается:

для обработки стали γв =0, для чугуна γв=γ±2°

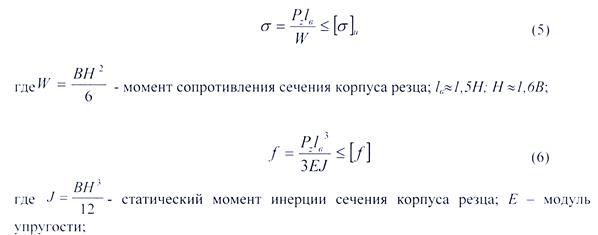

Условия прочности и жесткости резца запишутся следующим образом:

|

из

5.00

|

Обсуждение в статье: Краткие теоретические сведения |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы