|

Главная |

Разработка технологического процесса.

|

из

5.00

|

Предварительный расчет требуемого количества операций вытяжки производится по общей величине деформаций, необходимой для превращения плоской заготовки в прямоугольную коробку. Здесь пригоден метод подсчета, аналогичный методу, применяемому при расчетах многооперационной вытяжки цилиндрических деталей по коэффициентам вытяжки. Эти коэффициенты представляют собой отношения длины периметров вытянутой детали и заготовки.

Для предварительного определения количества операций вытяжки вполне допустимы некоторые упрощения подсчетов длины контура.

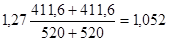

Для определения количества операций вытяжки найдем общую деформацию ([1], стр. 144):

m об =  (3. 4) в нашем случае А = В = 411,6 мм; L = 520 мм; K = 520 мм

(3. 4) в нашем случае А = В = 411,6 мм; L = 520 мм; K = 520 мм

m об =

Таким образом, можно с уверенностью сказать, что коробку высотой 160 мм с нашими габаритными размерами можно получить за один переход, радиус R 100 удовлетворяет условию ([1], стр.154, табл. 70). Наименьший радиус углового закругления при вытяжке коробок с фланцем:

r y = 0,62 H = 0,62 ´ 160 = 99,2 мм

Единственную проблему вызывает разновысокость детали и жесткость материала.

В связи с этим будем производить вытяжку детали за 2 перехода с последующей калибровкой, указанный на листе МТ 6127.06.004.00

Й переход.

Вытягиваем деталь высотой 140 мм, угловой радиус R = 120 мм, радиус у дна rд = 60 мм, радиус фланца rфл = 16 мм ([1], стр. 180, табл. 80).

Нл-1 = 0,88 Н = 0,88 ´ 160 = 140 мм

Й переход.

Вытягиваем деталь с заданными габаритными размерами, то есть равновысокую, угловой радиус R = 105 мм, радиус у дна rд = 45 мм, радиус фланца rфл = 5 мм ([1], стр. 180, табл. 80).

Й переход - калибровка.

Изготовление детали с заданными радиусами, формирование угла 1 градус по большей стороне.

Технологический процесс.

1. Резка листа на карточки 550 ´ 500 мм.

2. Штамповка. Вырубка контура.

3. Штамповка. Вытяжка, 1 переход.

4. Штамповка. Вытяжка, 2 переход.

5. Штамповка. Калибровка, 3 переход.

6. Штамповка. Обсечка фланца по заданному размеру.

3.1.4. Конструирование штампа.

Штампы для холодной листовой штамповки представляют собой сложную конструкцию, состоящую из большого количества деталей разнообразного технологического и конструктивного назначения. Исходя из условий работы и различного характера сопряжения, эти детали требуют различной точности изготовления.

Наиболее точного изготовления требуют рабочие детали вырубных штампов – пуансоны и матрицы, а также направляющие колонки и втулки прецизионных штампов. Шероховатость поверхности деталей штампов определяется назначением детали и требованиями, предъявляемыми к ней. В соответствии с этим для изготовления детали применяются те или иные способы механической обработки. Шероховатость поверхности оценивается в классах и параметрах по ГОСТ 2789 – 73.

Зазор между матрицей и пуансоном определяется в процентом соотношении от толщины материала или по правилам: при вырубке наружного контура зазор берется за счет уменьшения размеров пуансона, размер матрицы принимают равным наименьшему предельному размеру детали; при пробивке отверстий зазор образуется за счет увеличения размеров матрицы, размер пуансона берется равным наибольшему предельному размеру отверстия.

Определение исполнительных размеров рабочих частей (пуансон и матрица).

3.1.4.1. Штамп для калибровки. ( [ 1 ] , стр. 410)

Исполнительные размеры вытяжных пуансонов и матриц определяются по формулам ([1], стр. 410, табл. 195).

Вытяжка деталей с допуском по внутреннему размеру d + D:

d м = ( d + Z ) + dм; dп = d–dп, (3. 5) (3. 6)

где Z - зазор, Z = 1,1 S = 1,1 ´ 0,8 = 0,88 мм ([1], стр. 183, табл. 83);

dм = 0,08, dп = 0,06 ([1], стр. 411, табл. 196)

Для размера 380 имеем:

d м = (380 + 0,88 )+ 0,08 = 380,88 + 0,08 мм;

d п = 380 – 0,06 мм

Радиусы закругления матрицы равны 1 мм.

3.1.4.2. Штамп для вырубки. ( [ 1 ] , стр. 408)

Исполнительные размерв вырубных матриц и пуансонов определяются по формулам ([1], стр. 407, табл. 193).

Вырубка наружного контура L-D:

Dм = (D - D)+dм, Dп = (D - D - Z)-dп, (3. 7) (3. 8)

где Z - зазор, Z = 0,05 мм; ([1], стр. 24, табл. 196).

dм = 0,02, dп = 0,012 ([1], стр. 411, табл. 196)

Для размера 520 Н 14 ® D = 1,5:

Lм = (520 – 1,5)+0,02 = 518,5+0,02 мм,

Lп = (520 – 1,5 – 0,05)-0,012 = 518,45-0,012 мм

Остальные размеры расчитываются аналогично.

|

из

5.00

|

Обсуждение в статье: Разработка технологического процесса. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы