|

Главная |

Методы восстановления чугунных корпусных деталей.

|

из

5.00

|

После дефектации корпусные детали поступают на восстановление по одному из маршрутов. Устранение таких незначительных дефектов, как риски и задиры на посадочных поверхностях отверстий, износ и повреждение резьбовых отверстий, замена втулок, производят простыми ремонтными и подгоночными операциями, выполнение которых не затруднительно. Резьбовые отверстия ремонтируют установкой резьбовых спиральных вставок. Технологический процесс ремонта резьбовых отверстий спиральными вставками подробно изложен ранее (см. стр. 81).

Устранение трещин и пробоин. На ремонтных предприятиях эту операцию в большинстве случаев производят с помощью сварочных процессов.

При холодной заварке трещин и пробоин в чугунных корпусных деталях чаще всего применяют проволоку ПАНЧ-11. Сварные соединения высокого качества получают также при холодной сварке специальными электродами МНЧ-2. При сварке чугунных корпусных деталей также применяют медно-железные электроды ОЗЧ-2. В отдельных случаях холодную сварку чугунных деталей производят стальными электродами УОНИ-13/45 или ОММ-5 методом наложения отжигающих валиков.

Для устранения трещин и пробоин в чугунных корпусных деталях используют также горячую сварку чугунными прутками марки А.

При ремонте корпусных деталей можно применять пайко-свар-ку латунными припоями JIOK59-1-03, JIOMHA 49-1-10-02. Трещины, пробоины и другие дефекты в алюминиевых корпусных деталях устраняют аргонно-дуговой сваркой. Режимы, техника сварки, необходимое оборудование чугунных и алюминиевых деталей подробно рассмотрены ранее (см. стр. 10).

Дефекты корпусных деталей в виде трещин и пробоин в менее ответственных местах могут быть также устранены путем использования эпоксидных составов. В корпусных чугунных деталях с трещинами длиной до 20 мм определяют границы трещины и электрической или пневматической дрелью просверливают на концах трещин отверстия диаметром 2,5 ...3,0 мм. Затем снимают фаску под углом 60... 70° вдоль всей длины трещины и зачищают края фаски. Глубину фаски принимают в зависимости от толщины стенки детали. При толщине стенки 1,5... 0,5 мм глубина фаскй должна соответствовать 1 мм, при толщине стенки более 5 мм — 2...3 мм. Далее зачищают поверхность детали до металлического блеска на расстоянии 40...50 мм по обе стороны трещины и обдувают сжатым воздухом. Зачищенные поверхности крупногабаритных деталей дважды обезжиривают техническим ацетоном (ГОСТ 2768—69) и просушивают на воздухе 8... 10 мин. На обезжиренные поверхности попадание масла, воды, грязи не допускается.

Эпоксидный состав приготавливают по рецепту (в весовых частях): эпоксидная смола ЭД-16—100, ди-бутилфталат— 15, железный порошок— 160, полиэтиленполиамин — 11.

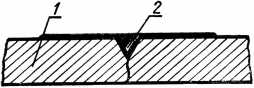

Рис. 115. Нанесение эпоксидного состава на поверхность детали: 1 — деталь; 2 — эпоксидный состав.

Для приготовления эпоксидного состава эпоксидную смолу вместе с тарой нагревают до температуры 60...70°С, взвешивают необходимое количество смолы, добавляют расчетное количества дибутилфталата и перемешивают шпателем двухкомпонентную смесь 5... 6 мин. Затем добавляют требуемое количество железного порошка, перемешивают трехкомпонентную смесь 8... 10 мин и охлаждают на воздухе до температуры 35...40°С. В трехкомпонентную смесь добавляют расчетное количество отвердителя (полиэти-ленполиамина) и перемешивают эпоксидный состав в течение 5 мин. Приготовленный таким образом эпоксидный состав должен быть использован в течение 20... 25 мин. После подготовки детали приготовленный эпоксидный состав наносят на поверхность трещины и на зачищенный участок вокруг нее, уплотняя шпателем состав в трещине (рис. 115).

Детали больших габаритов перед нанесением эпоксидного состава на зачищенную поверхность подогревают в электропечи сопротивления или лампой инфракрасного излучения до температуры 60... 80 °С. Отвердевание эпоксидного состава происходит при температуре 20°С за 72 ч или при температуре 20 °С за 12 ч с последующей выдержкой 'по одному из следующих режимов.

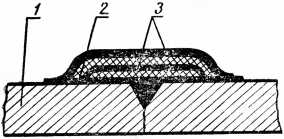

Температура, °С ... 40 60 80 100 180 Продолжительность выдержки, ч..... 48 24 5 3 1 После отвердения подтеки и наплывы зачищают. Покрытие должно быть равномерным, без трещин, пор и отслаивания состава от поверхности. При наличии в чугунных корпусных деталях трещин длиной 20... 150 мм подготовку поверхности детали, т. е. определение границы трещины, снятие фаски вдоль трещины, зачистку поверхности детали, обезжиривание очищенных поверхностей, а также приготовление эпоксидного состава производят аналогично подготовке детали с трещиной длиной до 20 мм. Кроме того, для устранения трещины изготовляют две накладки из стеклоткани или технической бязи, первая из которых должна быть больше длины трещины на 40... 50 мм, вторая — на 60 ...80 мм. Затем наносят тонкий слой эпоксидного состава на поверхность трещины и на зачищенный участок детали. При этом шпателем уплотняют состав в трещине. После этого накладкой из стеклоткани перекрывают трещину на 20... 25 мм с двух сторон и прикатывают роликом. Накладка предварительно должна быть обезжирена кипячением в воде в течение 2... 3 часов и высушена. На эту первую накладку наносят тонкий слой эпоксидного состава и накладывают вторую так, чтобы она перекрывала первую на 10... 15 мм с двух сторон, и прикатывают роликом. На вторую накладку наносят тонкий слой эпоксидного состава (рис. 116). Состав должен равномерно покрывать накладку и зачищенную поверхность. После этого происходит отвердение состава по одному из режимов, приведенных ранее, после чего зачищают подтеки и наплывы состава и проверяют качество заделки трещины.

Рис. 116. Заделка трещин эпоксидным составом: 1 — деталь; 2 — эпоксидный состав; 3 — накладки.

При длине трещин более 150 мм на чугунных корпусных деталях вместо накладок из стеклоткани применяют металлическую накладку, изготовленную по контуру трещины из листовой стали толщиной 1,0... 1,5 мм. Накладка должна перекрывать трещину с двух сторон на 40 ...50 мм. Тонкий слой эпоксидного состава наносят на зачищенные поверхности детали и накладки, которую необходимо наложить так, чтобы отверстия детали и накладки совпадали. Через эти отверстия деталь скрепляют с накладкой болтами, которые перед завертыванием покрывают тонким слоем эпоксидного состава (рис. 117). Подготовку поверхности детали, приготовление эпоксидного состава и его отвердение производят аналогично рассмотренным ранее случаям.

При наличии в чугунной корпусной детали пробоин из листовой стали изготавливают накладку толщиной 1,0... 1,5 мм по контуру пробоины с перекрытием ее на 40... 50 мм. На зачищенные поверхности детали и накладки наносят тонкий слой эпоксидного состава. Накладку располагают так, чтобы отверстия детали и накладки совпадали, и закрепляют болтами.

При устранении трещин в корпусных алюминиевых деталях применяют следующий эпоксидный состав (в весовых частях): эпоксидная смола ЭД-16—100, дибутилфтала;г—15, алюминиевая пудра — 25, полиэтиленцолиамин—11.

Все остальные операции по заделке трещин в алюминиевых корпусных деталях производят аналогично чугунным корпусным деталям.

При ремонте трещин и пробоин с целью придания сварному шву прочности, жесткости и герметичности применяют комбинированный клеесварной способ. Для этого выполняют следующие операции: подготовку трещин и пробоин, сварку места дефекта, зачистку сварного шва и околошовной поверхности до металлического блеска, обезжиривание поверхности ацетоном, нанесение эпоксидного состава и отвердение. Оптимальный клеевой состав применяется следующий (в весовых частях): эпоксидная смола ЭД-16—100; дибутилфталат—15; железный порошок—120; полиэтиленполиамин— 12.

Отвердение состава происходит сначала при температуре 20 °С за 12 ч, а затем при 180 °С за 1 ч. В клеесварных соединениях силовую основу составляет сварной шов, разгруженный в значительной степени клеевым составом. Перераспределение напряжений уменьшает их концентрацию у границ сварного шва, что приводит к увеличению прочности соединения, особенно при циклических нагрузках. Клеевой состав служит защитой металла от коррозии.

Восстановление посадочных отверстий. Сложность ремонта корпусных деталей объясняется наличием у них значительного количества дефектов, основные из которых — износы посадочных отверстий.

В ремонтной практике для восстановления отверстий в корпусных деталях нашли применение полимерные материалы. В основном это эпоксидные составы, которые наносят для постановки подшипника, последующей калибровки протяжкой и постановки кольца.

Восстановление посадки в корпусе нанесением эпоксидного состава с последующей постановкой подшипника производят в такой последовательности. Внутреннюю поверхность посадочного отверстия зачищают до металлического блеска и продувают сжатым воздухом. Зачищенные поверхности отверстия и подшипника дважды обезжиривают техническим ацетоном и просушивают на воздухе 8... 10 мин. На обезжиренные поверхности попадание воды, масла, грязи не допускается. Эпоксидный состав принимается следующий (в весовых частях): эпоксидная смола ЭД-16—100; дибутилфталат— 10; полиэтиленполиамин 12.

Эпоксидный состав приготовляют так же, как и при заделке трещин. Его наносят на посадочную поверхность отверстия и наружную поверхность подшипника слоем толщиной не более 0,5 мм и выдерживают в течение 10 мин. Не позднее чем через 15 мин после нанесения состава вставляют подшипник в отверстие с помощью пресса. Подтеки эпоксидного состава удаляют техническим ацетоном. Отвердевание эпоксидного состава происходит за 72 ч при температуре 20°С или за 12 ч при температуре 20 °С, а затем по одному из следующих режимов. Температура, °С ... 40 60 80 100, Продолжительность выдержки, ч..... 48 24 5 3. Температурный режим необходимо выдержать с точностью* ±5°С. Наплывы и подтеки состава удаляют после отвердевания с помощью напильника, шабера, шкурки.

Рассмотренная технология может быть применена при зазоре между сопрягаемыми поверхностями не более 0,1 мм.

Неподвижные сопряжения типа подшипник — корпус восстанавливают также нанесением на изношенную поверхность посадочного отверстия слоя эпоксидного компаунда с наполнителем,, который формируется под номинальный размер путем протягивания шлифованной оправки и последующего отвердевания слоя. Существенные недостатки посадочных отверстий, восстановленных полимерными материалами, — недостаточная стойкость против повторных запрессовок — выпрессовок, трудности в обеспечении соосности.

На ремонтных предприятиях для восстановления посадочных отверстий распространен способ нанесения эпоксидных составов с последующей постановкой кольца, для чего растачивают посадочное отверстие. В зависимости от конфигурации и габаритности деталей для растачивания отверстий в корпусных деталях используют горизонтально-расточные, вертикально-расточные и токарновинторезные станки. Глубина растачивания может составлять 2...6 мм на сторону в зависимости от конструкции детали (наличие перегородок, резьбовых отверстий и т. п.). Затем изготавливают кольцо для запрессовки в расточенное отверстие. Расточенную поверхность отверстия и наружную поверхность кольца дважды обезжиривают техническим ацетоном и просушивают на воздухе 8...10 мин. Рецептура эпоксидного состава и последовательность его приготовления принимают аналогично применяемым при нанесении эпоксидного состава с последующей постановкой подшипника и описанными ранее.

Тонкий слой эпоксидного состава наносят на расточенную поверхность отверстия и наружную поверхность кольца и выдери живают в течение 10 мин. Затем с помощью пресса запрессовывают кольцо в подготовленное отверстие, но не позднее 15 мин после нанесения состава. После отвердевания состава по одному из описанных ранее режимов кольца растачивают до номинального размера.

В то же время способ постановки толстостенных колец ослабляет сечение перемычек, требует большого объема механической обработки. Работы по ремонту корпусных деталей составами на основе эпоксидных смол проводят на специальном рабочем месте, типовая планировка которого приведена на рисунке 118.

|

из

5.00

|

Обсуждение в статье: Методы восстановления чугунных корпусных деталей. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы