|

Главная |

Машины и технология литейного производства»

|

из

5.00

|

ВОПРОСЫ ДЛЯ ГОСЭКЗАМЕНА

1. Раскислительная способность элементов. Раскисление литейных сплавов.

2. Кислые и основные шлаки. Футеровочные материалы, применяемые в кислых и основных процессах плавки.

3. Десульфурация и дефосфация железоуглеродистых сплавов.

4. Кристаллизация сплавов: возникновение зародышей, объемная и последовательная кристаллизация, типы кристаллов по сечению отливки.

5. Затвердевание безинтервальных сплавов. Характер возникающей структуры.

6. Затвердевание широкоинтервальных сплавов при большой скорости теплоотвода. Характер возникающей структуры.

7. Затвердевание широкоинтервальных сплавов при малой скорости теплоотвода. Характер возникающей структуры.

8. Жидкотекучесть и линейная усадка литейных сплавов. Факторы, влияющие на жидкотекучесть и усадку.

9. Объемная усадка литейных сплавов. Усадочные раковины и усадочная пористость. Получение плотных отливок.

10. Газы и неметаллические включения в литейных сплавах. Способы уменьшения газов и неметаллических включений.

11. Литейные напряжения, горячие и холодные трещины в отливках, способы уменьшения трещин.

12. Литейные углеродистые стали для отливок: химический состав, механические и литейные свойства, классификация по ГОСТ, применение.

13. Литейные низко-, средне- и высоколегированные стали: химический состав, механические, литейные и специальные свойства, классификация по ГОСТ, применение.

14. Печи для плавки стали: классификация, конструктивные особенности, футеровка.

15. Плавка стали в печах с кислой и основной футеровкой. Особенности процесса в различных плавильных печах. Контроль процесса плавки.

16. Серый чугун для отливок: химический состав, структура, литейные и механические свойства, классификация по ГОСТ, применение.

17. Ковкий чугун для отливок: химический состав, основы термообработки, структура, литейные и механические свойства, классификация по ГОСТ, применение.

18. Чугун с шаровидным графитом: примерный химический состав, основы получения, структура, литейные и механические свойства, применение.

19. Низко-, средне- и высоколегированные чугуны: химический состав, механические и специальные свойства, классификация, применение.

20. Печи для плавки чугуна: классификация, конструктивные особенности, футеровка.

21. Плавка чугуна, в электродуговых и индукционных печах. Применение дуплекс-процесса при плавке чугуна. Достоинства дуплекс-процесса.

22. Отливки из алюминиевых сплавов: плавильные печи, основы плавки, химический состав, литейные и механические свойства, классификация по ГОСТ, применение.

23. Печи для плавки медных сплавов из алюминия: конструктивные особенности, футеровка.

24. Отливки из магниевых сплавов: плавильные печи, основы плавки, химический состав, литейные и механические свойства, классификация по ГОСТ, применение.

25. Кварцевые пески как формовочный материал, их свойства, преимущества и недостатки, область применения.

26. Формовочные глины: строение, свойства, область применения.

27. Жидкое стекло, как связующее, получение жидкого стекла, преимущества и недостатки, область применения.

28. Масла как связующие. Свойства смесей на основе масел, область применения, преимущества и недостатки.

29. Сульфитноспиртовая барда как связующее, получение, свойства, область применения.

30. Связующее КО, КО-1, УСК, УСК-1, их получение, свойства, область применения.

31. Пригар на поверхности отливок. Способы борьбы с пригаром для отливок из чугуна, стали, цветных сплавов.

32. Разделительные материалы, назначение, применение, способ нанесения, механизм действия.

33. Облицовочные, наполнительные, единые смеси, область применения, примерная рецептура и физико-механические свойства.

34. Пластические и жидкие самотвердеющие смеси на основе жидкого стекла, примерная рецептура и физико-механические свойства, область применения.

35. Смеси для автоматических линий под высоким удельным давлением, примерная рецептура и физико-механические свойства: добавки, даваемые в смесь, их назначение.

36. Стержни I и II классов, исходные материалы для приготовления смесей, требования к ним: физико-механические и технологических свойства смесей.

37. Стержни III, IV, V классов, исходные материалы для приготовления смесей, физико-механические и технологические свойства смесей.

38. Мочевиноформальдегидные, мочевиноформэльдегиднофенольные, мочевиноформальдегиднофурановые смолы как связующие для стержневых и формовочных смесей, свойства смесей на их основе, область применения.

39. Фенольные, фенолофурановые смолы как связующие для смесей стержневых и формовочных, свойства, применение.

40. Поливиниловый спирт (ПВС), поливинилацетатные эмульсия (ПВАЭ) как связующее для стержневых смесей, свойства смесей на их основе, область применения.

41. Формы песчаные по газифицируемым пенополистировым моделям, технология изготовления форм, область применения. Преимущества и недостатки этого метода.

Одним из достижений литейного производства, последних лет, является метод изготовления отливок по газифицируемым моделям, из полимерного продукта, пенополистирола. Являющийся и в настоящее время одним из прогрессивных технологических процессов.

Отличительной особенностью этого метода получения отливок является процесс термической деструкции (распада, исчезновения) модели в полости формы под действием тепловой энергии заливаемого в форму металла.

Метод изготовления отливок по пенополистироловым моделям изобретен в ФРГ в конце 50-х годов; в России освоение процесса литья этим методом было начато в 1960 году инженером А.Р. Чудновским (г.Одесса). Значительный вклад, в развитие метода литья внесли исследования, проведенные в МВТУ им. Баумана (Москва) под руководством Ю.А. Степанова и в Институте проблем литья АН УССР (г. Киев) под руководством В.С. Шуляка.

Пенополистирол (как углеводород) состоит из 89,9% С; 8% Н2; 0,18%S, ; 0,21%N2 ; 1.8% О2 и представляет собой полимер стирола, в гранулы которого в процессе полимеризации введен порообразователь --изопентан с температурой кипения 27,9°С. Изопентан равномерно распределен в массе полистирола в мелких ячейках (30-50 мкм).

При нагреве до 10О°С полистирол размягчается и становится эластичным, а изопентан переходит в газообразное состояние, расширяется и увеличивает в объеме зерна в 8-40 раз в зависимости от температуры и времени выдержки. На этой способности пенополистирола и основана его переработка.

Пенополистирол не гигроскопичен, отталкивает воду, не раство- рим в спирте и воде, устойчив по отношению к неорганическим кисло- там (НCl, Н2 S О4 , НNОз ) и едким щелочам, разъедается полиэфирны- ми смолами. .

Температура плавления пенополистирола 160°С, а испарения 316°С.

Свойства пенополистирола как материала для газифицируемых моделей в значительной мере зависят от плотности, которая определяет его технологические характеристики: качество поверхности модели, механические свойств (прочность и твердость), количество выделяющихся при газификации продуктов, скорость газификации и др.

Чем меньше плотность пенополистирола, тем меньше образуется га-зообразных продуктов при его газификации, что очень важно при производстве отливок, но при этом меньше прочность и поверхностная твердость (табл. 3.1), что может привести к деформации модели при формоке.

Таблица 5.1 - Зависимость поверхностной твердости пеномодели от плотности

| Плотность пеномодели, г/см3 | 0,02-0,025 | 0,026-0,03 | 0,031-0,035 | 0,036-0,04 |

| Твердость, ед. | 62-72 | 72-78 | 76-80 | 78-85 |

Для изготовления моделей, используемых в литейном производстве, технологически минимальной можно считать плотность пенополистирола 0,015-0,025 г/см3, а максимальном - 0,03-0,035 г/см3.

Для нужд литейного производства применяется пенополистирол марок ПСВ-Л1, ПСВ-Л2, ПСВ-1С, ПСВ-О, ПСБ плиточный и бисерный /23,24/.

Плиточный пенополистирол используется без всякой подготовки для изготовления моделей, в основном в индивидуальном и мелкосерийном производстве для средних и крупных отливок. Он легко разлагается и механически обрабатывается всеми средствами применимыми для деревянных моделей, а так же нагретой нитью, легко склеивается всеми клеями, хорошо окрашивается и держит покрытия как из водных так и из быстросохнущих литейных красок.

Бисерный пенополистирол поставляется в виде гранул диаметром 0,5-3,5 мм; перед применением требует предварительной подготовки сырья, заключающейся в его рассеве, подвспенивании гранул и выдержке их на воздухе. На качество пеномоделей существенное влияние оказывают свойства пенополистирола, режим предварительного вспенивания, а также способ окончательной тепловой обработки (формирования) гранул в пресс-форме.

Рассев гранул производится на стандартных виброситах с целью разделения по группам, близким по размерам. В табл. 3.2 приведен для примера гранулометрический состав одной из партий бисерного суспензионного полистирола ПСБ марки А, выпускаемого Горловским химическим комбинатом.

После рассеивания на Фракции гранулы пенополистирола по фрак- ционно загружается из расчета 0,25 кг на I м2 поверхности в бак с водой и предварительно подвспенивают до диаметра гранул 4-6 мм при температуре 92-100°С Предварительное вспенивание является важной технологической операцией, определяющей насыпную плотность гранул, а следовательно, и конечную плотность моделей и качество их поверхности. Время предварительного подвспенивания от 3 до 10 мин; после чего под гранулы необходимо выдерживать на воздухе 16-90 ч и более при нормальной температуре, что повышает их активность.

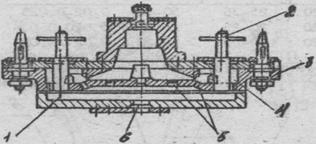

Изготовление газифицируемых моделей из пенополистирола заключается в окончательном вспенивании и спекании подвспененных гранул в пресс-формах. Пресс-формы изготавливается металлическими, чаще всего из алюминиевых, сплавов с вентами или отверстиями в стенках, диаметром 0.5-1 мм (рис. 25).

Для предотвращения прилипания пеномодолей к стенкам пресс-форм в качестве антиадгезионной смазки используется 10%-ный раствор кремнийорганической жидкости ГК1-94 или 3%-ная водная эмульсия мыла; в качестве разделителей можно также применять олеиновую кислоту, 70%-ный водный раствор глицерина и др.

Рисунок 29. Пресс-форма для изготовления пеномоделей шаровой прибыли с нагревом в воде: I - крышка пресс-формы; 2 - отверстие; 3 - пробка; 4 - гайка; 5 - откидной болт; 6 - корпус пресс-формы

В подогретые до 60-7С°С пресс-формы засыпают рассчитанное количество подвспененного пенополистирола, собирают, скрепляют пресс-формы и загружают в бак с горячей водой (92-10О°С), Продолжительность формирования и спекания (20-40 мин) зависит от режима предварительного подвспенивания и созревания гранул, масса модели, конструкции пеноформы, температуры нагрева.

После спекания гранул пеноформы извлекаются из воды, охлаждаются в проточной воде или на воздухе до 20-22°С, что необходимо для ликвидации коробления пеномоделей за счет избыточного внутреннего давления. Затем пеноформы раскрывают и выпрессовывают пеномодели, которые выдерживают на воздухе для удаления влаги. Для достижения необходимой плотности в узких пределах в зависимости от фракции гранул необходима тщательная технологическая отработка продолжительности подвспенивания, созревания и окончательного спекания в оснастке с учетом объема пеномодели (табл. 3.2)

Спекание гранул может производиться методом теплового удара, заключающимся в том, что пар при температуре 105-115°С пропускают через перфорированную трубку (инъектор) в полость пеноформы

Таблица 5.2.- Технологические факторы, влияющие на плотность пеномодели

| Фракция гранул | Продолжительность подвспенивания | Продолжительность созревания гранул | Продолжительность окончательного спекания | Плтность, г/см3 | |||

| 120 | 220 | 380 | |||||

| 2,5 | 5-10 | 24-90 | 15-20 | 25-35 | 30-40 | 0,02-0,025 | |

| 1,6 | 3-7 | 16-48 | 15-20 | 20-25 | 20-30 | 0,020-0,03 | |

| 1,0 | 3-5 | 16-48 | 15-20 | 20-25 | 20-30 | 0,025-0,035 | |

Давление пара рекомендуется иметь 0,12-Ф,19 МПа. Конденсат и пар в момент вспенивания удаляются из плоскости формы через отверстия или венты. Прекращение поступления пара свидетельствует о завершении спаивания модели

Способ формирования пенополистироловых моделей методом теплового удара является более высокопроизводительным, может быть легко автоматизирован, время вспенивания составляет всего 0,5-3 мин. Однако этот способ требует точного соблюдения тепловых параметров пара, тщательной отработки конструкции системы подачи пара в пресс-форму и отвода

конденсата в совокупности с определенной нестабильностью свойств пенополистирола требует длительной отладки технологического процесса для получения моделей с высокой чистотой поверхности, малой плотностью. Вместе с тем сложность отливок, разнообразие их конфигурации вызывает необходимость применения пресс-форм с различной плоскостью разъема, большим количеством стержней и отъемных частей. Это усложняет конструктивные решения установок для автоматического изготовления моделей.

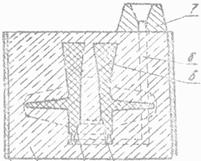

Рисунок 30. Пресс-форма с инъектором для изготовления пеномоделей: 1 - корпус пресс-формы; 2 - инъектор; 3 - пробка; 4 - крышка пресс-формы; 5 - откидной болт; 6 - гайка; 7 - вента; 8- накладка; 9 - штуцер для подачи пара

Указанные затруднения более успешно решаются методом совмещения водяной и тепловой обработки гранул в пресс-формах /25/. Суть его состоит в том, что пресс-форма (рис. 26), имеющая паровую рубашку,

после загрузки в ее полость гранул пенополистирола опускается в ванну с кипящей водой и одновременно внутрь ее подаётся пар. Достоинством этого метода является достаточно высокая производительности и стабилизация тепловых режимов обработки за счет

Рисунок 31. Пресс-форма для изготовления пеномоделей: 1- полость паровой рубашки; 2-стержень; 3-корпус; 4 - оформляющая полость;. 5 - венты; 6 -отверстие для подачи пара

того, что тепло, подводимое паром, затрачивается на нагрев гранул, а основное количество тепла, необходимое для нагрева: пресс-формы, передается от кипящей воды. Длительность цикла тепловой обработки, включая охлаждение пресс-формы водой, составляет 4-5 мин.

При конструировании пресс-форм необходимо обеспечивать максимальную производительность труда и минимальный брак пеномоделей, что, в первую очередь, обеспечивается многогнездностью пресс-форм. Количество гнезд - рабочих полостей в пресс-форме определяется сложностью конфигурации и размерами модели, ее расположением в пространстве при формовке и заливке, весом собранной пресс-формы (минимально возможный), серийностью отливок.

Следует, обязательно, учитывать особенности технологии изготовления пеномоделей.

Заполнение пресс-форм гранулами может осуществляться вручную и с помощью инжектора, работающего на сжатом воздухе. Гранулы транспортируются воздухом через задувочное отверстие в рабочую полость, а поступающий вместе с гранулами сжатый воздух удаляется из полости пресс-формы через венты.

Неправильное расположение вент и задувочных отверстий приводит к завихрению подачи гранул и может быть причиной не заполнения полостей. Поэтому необходимо создавать направленный грануло-воздушный поток, т.е. усиленно вентилировать те части рабочей полости пресс-формы которые расположены дальше от задувочного отверстия. Для обеспечения качественного заполнения рабочей полости пресс-формы гранулами соотношение площадей поперечного сечения задувочных и вентиляционных; отверстий принимается: Fвдув :Fвент =1:1. В связи с тем, что эти же отверстия служат для подачи теплоносителя (пара) в полость пресс-формы и отвода конденсата можно отношение Fвдув :Fвент изменять до 1:2 Материалом для пресс-форм чаще всего являются алюминиевые сплавы, такие как Д1б, АМГ, АМЦ и другие, которые обладают малой средней плотностью, высокой теплопроводностью, хорошей обрабатываемостью. Толщина стенок пресс-форм должна быть минимальной, но достаточной для обеспечения прочности, обычно 5-6 мм, что делает ее легкой, сокращает время нагрева и охлаждения.

Венты целесообразнее использовать из сплавов на основе меди. В массивных частях модели, а также в местах, удаленных от главного паропровода, площадь вент для подачи пара должна быть большей, что обеспечит равномерный прогрев засыпанных гранул.

Извлечение пеномоделей из пресс-форм целесообразно осуществлять с помощью сжатого воздуха. После охлаждения пресс-формы и ее раскрытия к главному паропроводу подключается шланг для подачи сжатого воздуха, который под давлением 0,2-0,3 Па, проходя через венты, выталкивает пеномодель из рабочей полости.

Технология изготовления формы с использованием газифицируемой модели упрощается. Основное преимущество способа, литья в формы с газифицируемыми моделями - отсутствие разъема формы и операции извлечения модели, что позволяет уменьшить формовочные уклоны на моделях (и даже их не иметь), уменьшить припуски на механическую обработку отливки.

В почве или опоке на слой формовочной уплотненной смеси, как правило, с незначительной влажностью или даже сухого песка , без связующего помещается газифицируемая модель. Литниковая система выкладывается из шамотных трубок или стержнями и весь объем опоки полностью засыпается сухим песком или формовочной смесью.

Сухой песок уплотняется вибрацией, а формовочная смесь - различными методами уплотнения.

При изготовлении формы полностью из жидкой самотвердеющей смеси формовку ведут в несколько этапов: сначала модель погружают на 30-50 мм в залитую на 1/5 высоты опоки смесь и выдерживают некоторое время, чтобы смесь затвердела и прочно зафиксировала модель в установленном положении, затем опоку заполняют ЖСС полностью и верхние слои смеси доуплотняют. С целью улучшения вентиляции формы могут выполняться вентиляционные каналы дуыником диаметром 5-7 мм*

Схема готовой к заливке металлом формы показана на рис.27.

Применяется изготовление Форуи комбинированное, когда жидкая самотвердеющая смесь наливается а опоку на модель, как облицовочная смесь, а наполнительная смесь используется л веча но-г л иниста л с уплотнением пескометом.

Возможность использования материалов позволяет

Рисунок 32. Схема готовой к заливке формы

не только упростить технику формовки, но гораздо уменьшить количество стержневых полостей, мест с обратными уклонами и даже отверстий, более рационально использовать объем формы.

При изготовлении формы необходимо иметь в виду, что существенную погрешность в размеры отливок может вносить деформация пено-полистироловой модели под действием формовочного материала во время заполнения им опок и уплотнения при формовке /26/. Практически установлено, что наибольшие погрешности геометрии отливки возникает из-за изгибающих напряжений, особенно в тонкостенных моделях. Существенное уменьшение деформации модели от изгибающих напряжений достигается при окрашивании ее противопригарными покрытиями, которые желательны также для улучшения чистоты поверхности отливок. Толщина покрытия пеномодели формовочной огнеупорной краской 2-1 мм необходимо использовать высокогазопроницаемые покрытия.

Достоинства и недостатки процесса по сравнению с литьем в песчаные формы

Достоинства:

Высокое качество отливок при существенном сокращении трудоемкости и себестоимости процесса, которое позволяет:

Резко уменьшить затраты на оборудование;

Сократить число технологических операций;

Сократить операции финишной обработки отливок;

Сократить трудозатраты в 2-4 раза;

Снизить до минимума количество отходов производства;

Снизить потребление электроэнергии в 2-3 раза;

Сократить и оптимально использовать производственные площади;

Благодаря использованию в качестве формовочного материала оборотного кварцевого песка и упрочнения формы вакуумом исключается использование стержней и оборудования для их изготовления;

Уменьшить затраты на вспомогательные материалы в 3-5 раз.

Именно поэтому этот способ, по сравнению с литьем в песчаные формы, очень эффективен для изготовления различной машиностроительной продукции, например, впускные и выпускные патрубки, головки и блоки цилиндров автомобильных двигателей.

К недостаткам литья по газифицируемым моделям нужно отнести, прежде всего, большое выделение газа при сгорании модели, что при неправильном ведении заливки (заливка должна вестись с определённой скоростью) и при плохой газопроницаемости формовочной смеси ведёт к образованию газовых пор в отливках, уменьшающих их прочность.

Другим существенным недостатком пенопластовой модели является потеря точности при уплотнении формовочной смеси из-за податливости пенополистирола. Решить эту проблему можно с помощью электромагнитного поля и замены формовочной смеси железными опилками.

42. Магнитные формы, технология изготовления форм. Технология изготовления, область применения, достоинства метода.

43. Печи для плавки сплавов из алюминия: конструктивные особенности, футеровка.

Печи для плавки алюминиевых сплавов

22.04.2015

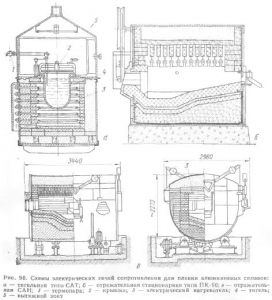

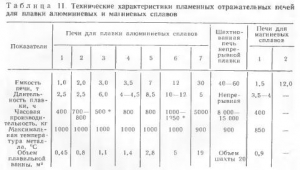

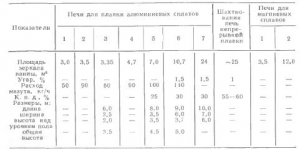

В зависимости от масштаба и специфики производства плавку алюминиевых сплавов в литейных цехах ведут в тигельных и отражательных печах, работающих на электроэнергии, жидком и газообразном топливе. Особенно широко распространены электрические индукционные печи. Устройство некоторых печей показано на рис. 90 и 91, а технические характеристики их — в табл. 9 и 10.

Тигли для плавки изготовляют из чугуна или графитошамота. Для предотвращения растворения рабочую поверхность чугунных тиглей окрашивают или футеруют (обмазывают) защитными материалами. В состав красок вводят мел, оксид цинка, огнеупорную глину, тальк, коллоидный графит и другие вещества. Чаще всего используют краску, состоящую из 50 ч (по массе) отмученного мела, 50 ч оксида цинка, 5 ч жидкого стекла, 100 ч воды. Краску наносят на подогретые (150-200 °С) поверхности. Такими же красками окрашивают и плавильный инструмент. Для обмазки используют смеси магнезита, асбеста и жидкого стекла. Их наносят на рабочую поверхность тиглей слоем толщиной 10—15 мм, высушивают и прокаливают при 750—800 °С. Кроме защиты от растворения, обмазки существенно (в 2—3 раза) увеличивают срок службы чугунных тиглей.

Футеровку индукционных печей промышленной частоты выполняют из высокоглиноземистых масс (канальные печи) или жаропрочного цемента (20—25 % магнезита; 15—20 % жидкого стекла, 1,5—2,0 % кремниефтористого натрия; 20—25 % шамотного песка; 30—35 % шамотного щебня), не взаимодействующих с алюминиевыми расплавами.

Для футеровки отражательных печей наиболее рациональный огнеупор — магнезит. Однако для этой цели до сих пор широко используют шамот, как наиболее доступный и дешевый материал. Для предотвращения интенсивного взаимодействия алюминиевых расплавов с шамотной футеровкой ее пропитывают флюсом, содержащим 23—25 % (по массе) Na3AlF6, 20—27 % B2O3, остальное NaCl. Этот флюс смешивают с жидкой глиной, обмазывают им футеровку печи и прокаливают ее при 900—950 °С. Можно также пропитывать футеровку расплавленной смесью NaCl—AlF3. В процессе работы печи хлористый натрий испаряется, а фтористый алюминий образуете кремнеземом оксифториды, несмачивающиеся алюминиевыми расплавами Предотвращению взаимодействия между металлом и шамотом способствует также окраска футеровки мелом или известью. В тех случаях, когда содержание примеси кремния в сплаве ограниченно, отражательные печи футеруют карбидом циркония или карбидом кремния.

Плавку деформируемых сплавов ведут в отражательных и индукционных печах большой емкости (7—30 т). Для ускорения плавления шихты, увеличения производительности, выравнивания температуры и химического состава в отражательных печах осуществляют циркуляцию расплава с помощью газодинамических насосов. В последние годы разработана конструкция шахтно-ванной печи непрерывного действия, обеспечивающая высокую производительность Принципиальные конструкции отражательных печей приведены на рис. 92, а технические характеристики их — в табл 11.

Для обеспечения максимальной производительности плавильных печей их устанавливают в паре с миксером (раздаточной печью). Это позволяет осуществлять перелив металла закрытой струей с помощью сифона, обеспечивая минимальное окисление расплава и загрязнение его взвешенными неметаллическими включениями. Сифонный перелив исключает применение ковшей и обеспечивает безопасность труда.

44. Импульсная формовка, технология изготовления форм, область применения, достоинства метода.

При этом методе опоки и рамки после заполнения формовочной смесью плотно закрываются сверху уплотняющим устройством, которое состоит из воздушного колпака с встроенным гидравлическим прессом. Затем на короткий момент подаётся сжатый воздух.

Сжатый воздух проходит в форме от верха до модели и уходит через отверстия в подмодельной плите. Воздух оказывает на каждую песчинку усилие давления, которое возрастает в направлении потока вследствие увеличивающегося сопротивления и создает в близких к модели слоях более высокое уплотнение.

Прочность формы уже после предварительного уплотнения чрезвычайно велика. В результате последующего прессования ровной плитой или многоплунжерным прессом достигается считающаяся невозможной степень уплотнения.

Процесс изготовления формы показан на рис. 3.8.

Рис. 3.8. Импульсная формовка

Преимущества метода:

– формы, изготовленные по этому методу, отличаются высоким и равномерным уплотнением, в том числе и на вертикальных стенках;

– метод позволяет изготавливать выступающие части с соотношением диаметра и высоты 1 : 2 с углом скоса 0,5 °, так что во многих случаях можно отказаться от стержней;

– площадь формы может использоваться гораздо эффективнее, поскольку расстояние между моделями и до стенки формы может быть очень малым;

– изготовление формы осуществляется почти бесшумно и без встряхивания, отвечая тем самым требованиям в отношении улучшения условий на рабочем месте;

– повышение массовой и размерной точности отливок (3 –

– 8 %);

– повышение производительности труда (в 2 – 4 раза);

– равномерность уплотнения по поверхности отпечатка и рациональное распределение плотности смеси по высоте полуформы;

– повторяемость процесса;

– использование в качестве энергоисточника сжатого воздуха сетевого давления;

– возможность применения существующих формовочных смесей и модельной оснастки;

– простота обслуживания и ремонта;

– повышенный КПД процесса уплотнения за счёт снижения энергоёмкости работы импульсной головки на 20 – 30 %.

45. Расчет теплового баланса пламенных и электрических печей.

3. Расчет теплового баланса печи

Расчет статей прихода тепла.

1) Тепло, вносимое шихтой, кДж;

Qш∙G∙dш∙cш∙tш (3.1)

Qш=195000 ∙ 0,97 ∙ 0,469 ∙ 20 = 177422 кДж = 0,177422 ГДж

где G – емкость сталеплавильной печи, кг;

dш – доля металла в шихте (dш =0,97);

сш – теплоемкость шихты (сш =0,469 кДж/(кг  К));

К));

tш – температура шихты (tш =20 0С)

2) Тепло, вносимое электрическими дугами, ГДж;

Qд=ηэл∙Wэл∙10-6 (3.2)

где ηэл – электрический к.п.д., равный 0,87–0,92;

Wэл – используемая в печи электроэнергия, кДж.

Тепло экзотермических реакций, МДж;

| С → СО2 | 195000 · 0,074=14430 |

| С → СО | 195000· 0,053=10335 |

| Si → SiO2 | 195000· 0,092=17940 |

| Mn → MnO | 195000 · 0,0249=4855,5 |

| Fe → Fe2O3 | 195000 · 0,0098=1911 |

| Fe → FeO | 195000 · 0,0248=4836 |

| Fe → Fe2O3 (в дым) | 195000 · 0,2211=43114,5 |

| Итого: | Qэкз=97442 МДж=97,442 ГДж |

Тепло шлакообразования;

SiO2 → (CaO)2 SiO2, МДж; Qшл=G · 0.01474

Qшл.обр=195000 · 0,01474=2880,15 МДж=2,88015 ГДж

Расчёт статей расхода тепла.

1 Физическое тепло стали, кДж

Ǫ ст=dст∙Ǫ∙(Сст.тв∙tпл.ст+Lcт+Сст.ж(tcт-tпл.ст) (3.3)

где dcт-выход стали (dcт=0.91–0.97)

Ств.ст-удельная теплоёмкость твёрдой стали в интервале температур 0–15000С

(Ств.ст =0,7 кДж/(кг∙К)).

Сст.ж-удельная теплоёмкость жидкой стали в интервале температур 1500–16000С

(Сст.ж =0,837 кДж/(кг*К));

(tcт-tпл.ст) – интервал температур плавления стали (1600–15000C)

Lст-скрытая теплота плавления стали (Lст=272,16 кДж/кг)

Ǫстал=0,91∙195000∙(0,7∙15000+272,16+0,837∙100)=2494698кДж=249,4698ГДж

2 Физическое тепло стали, теряемой со шлакам, кДж;

Qст-шл=dщл∙G(ccт.тв∙tпл.ст+Lст+сст.ж∙(tст-tпл.ст)) (3.4)

Qст-шл=0,005∙195000∙[0,7∙1500+272,16+0,837∙100]=1,370031 кДж;

3 Физическое тепло шлака, кДж;

Ǫшл=dщл∙G∙(cшл∙tшл∙Lшл) (3.5)

Ǫшл=0,005∙195000∙(1,25∙1700+209,35) =227599 кДж =2,27599 ГДж

Где cшл-удельная теплоёмкость шлака при температуре 17000С

(cшл=1,25 кДж/(кг∙К));

Lшл-скрытая теплота плавления шлака (Lшл-209,35 кДж/кг)

tшл-температура щлака (17000С)

4 Тепло, уносимое газообразными продуктами реакций с температурой tух=15000

Ǫух=295∙G (3.6)

Ǫух=295∙195000=57525 Дж=0,057525Г

5 Тепло, уносимое частицами Fe2O3, кДж;

QFe2O3=dFe2O3∙G∙(cFe2O3∙t+LFe2O3) (3.7)

QFe2O3=0,04∙195000∙(1,23∙1500+209,34)=16023852 кДж=16,0238 гДж

где с Fe2O3-удельная теплоёмкость Fe2O3 при температуре 15000С

(с Fe2O3=1,23 кДж/(кг∙К));

LFe2O3-cкрытая теплота плавления Fe2O3 (Lшл=209,34 кДж/кг)

dFe2O3-доля Fe2O3, уносимое с дымом(dFe2O3=0,04–0,05)

6 Принимая температуру в цехе (Тос) равной 300С потери тепла через стены печи для ёмкости 100000 кг (100 т) составляют, гДж;

Ǫтепл1=9,54 ГДж (3.8)

Х=195000∙4,896:100000=9,54

7 Принимая потери тепла через свод печи для ёмкости 100000 кг(100т) ГДж

Ǫтепл2=4,293 ГДж (3.9)

Х=195000∙4,293:100000=8,37

8 Принимаем потери тепла через подину печи для ёмкости 100000 кг (100т), ГДж;

Ǫтепл3=1,205 ГДж (3.10)

Х=1,205∙195000:100000=2,34 ГДж

9 Подсчитываем общие потери тепла теплопроводностью через футеровку печи. Они выражаются суммой потерь тепла через стены свод и подину печи.

Qтепл=Qтепл1+Qтепл2+Qтепл3 (3.11)

Ǫтепл=9,54+8,37+2,34=20,25 ГДж

10 Потери тепла в период межплавочного простая (потери тепла излучением через раскрытый свод, потери с газами, с охлаждающей водой и теплопроводностью через футеровку печи), ГДж;

Ǫмп=(Ǫтепл+ Ǫохл+0,5∙ Qух)∙kн∙τn/τp (3.12)

Ǫмп=(20,25+12+0.5∙0,0575)∙1.1∙216095:04=8,069 ГДж

где Kr-коэффициент неучтенных потерь, kн=1,1–1,2

τp=9504: τn=2/60 сек: Qохл=12Г

11 Расход электроэнергии найдём из уравнения теплового баланса периода расплавления дуговой сталеплавильной печи:

Ǫприх=Ǫрасх (3.13)

0,17742+Qд+97,442+2,880=249,4698+1,370031+2,27599+16,0238+20,25+ 8,066

51,76 ГДж+196,96 ГДж=248,72 ГДж

Ǫд=297,45–100,49=196,96 ГДж.

46. Особенности формирования отливок при литье в металлические формы по сравнению с песчаными.

|

из

5.00

|

Обсуждение в статье: Машины и технология литейного производства» |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы