|

Главная |

Особенности технологий литья в постоянные формы

|

из

5.00

|

Литье в металлические формы — один из прогрессивных способов получения отливок массой от нескольких граммов до десятков килограммов. Экономическая целесообразность литья в металлические формы во многом зависит от стойкости форм, их долговечности и стоимости. Стойкость, например, кокилей, зависящая от ряда технологических факторов, таких как температура заливки металла, материала кокиля, размеры, конфигурация отливки, является наиболее важным фактором для определения рентабельности применения данного способа литья.

Литье в кокиль наиболее целесообразно при изготовлении в условиях крупносерийного или массового производства простых отливок из цветных и в ряде случаев черных сплавов. При этом чаще всего используются цветные сплавы, имеющие более низкую температуру плавления по сравнению с черными сплавами.

При литье в кокиль необходимо учитывать следующие особенности формирования отливок:

· ? интенсивность теплообмена между отливкой и кокилем в 3...10 раз выше, чем между отливкой и разовыми песчано-глинистыми формами. В связи с этим металл отливок имеет более мелкозернистую структуру, что существенно повышает его механические свойства. В то же время высокая скорость охлаждения может приводить к неравномерным по сечению отливки свойствам, а в чугунных отливках — к отбелу;

· ? быстрое охлаждение стенками кокиля заливаемого металла снижает жидкотекучесть расплава, поэтому толщина стенок отливок при кокильном литье больше, чем при литье в песчаные формы. Минимальная толщина стенок отливок из алюминиевых и магниевых сплавов — 3...4 мм, из чугуна — 6 мм, стали — 8 мм. Снижение жид- котекучести затрудняет получение сложных тонкостенных крупногабаритных отливок, поэтому применение в кокильном литье сплавов с пониженной жидкотекучестыо ограничено.

В кокилях целесообразно изготовлять массивные необрабатываемые отливки с повышенными требованиями к герметичности, отливки из чугуна простой конфигурации с отбеленной поверхностью, повышенными герметичностью и плотностью, из стали — простой конфигурации со стенками толщиной более 8... 10 мм; из алюминия - со стенками толщиной более 2 мм и из кремнистой латуни — со стенками толщиной более 3,5...6,5 мм.

Кокильные отливки по сравнению с песчаными обладают повышенной точностью размеров; пониженной шероховатостью поверхности, что позволяет снизить припуск на механическую обработку в два-три раза, а иногда и полностью ее исключить; повышенными па 15...30 % механическими свойствами.

Вместе с тем изготовление отливок в кокилях имеет и свои сложности. Так, неподатливая газонепроницаемая форма вызывает появление в отливках литейных дефектов (коробление, трещины, газовая пористость), а высокая стоимость литейных форм, сложность и длительность их изготовления несколько ограничивают применение этого способа литья.

Литье под давлением по технологическим и экономическим показателям занимает ведущее место среди способов получения отливок, так как при наибольшем приближении формы и размеров отливки к готовой детали, высоких точности и качестве поверхности этот способ обеспечивает и наибольшую производительность труда, возможность полной автоматизации технологического процесса.

Литьем под давлением изготовляют сложные тонкостенные отливки. В качестве исходных материалов широко употребимы легкоплавкие сплавы на основе алюминия, магния, цинка и меди. Чугуны применяют редко, так как отливки из них предрасположены к возникновению горячих трещин и отбелу поверхности. Часто используют стали марок 20Л, 10Х18Н10ТЛ, 20Х13Л. Пресс-формы в этом случае выполняют из спеченных сплавов на основе молибдена и вольфрама. Масса полученных отливок колеблется от нескольких граммов до десятков килограммов, характер производства, как правило, массовый или крупносерийный. Наиболее продуктивно производство отливок массой 150...200 г, ранее изготовляемых из проката и требующих большого объема фрезерных работ.

Литьем под давлением получают отливки различного назначения: детали приборов, корпуса, платы, шестерни, детали автомобилей, тракторов, самолетов и ир. Точность изготовления деталей этим способом соответствует в основном квалитету 12, однако тщательная доводка форм позволит повысить точность до квалитетов 11 и 10. С увеличением отливки точность ее размеров уменьшается. Как правило, детали, полученные литьем под давлением, не подвергают механической обработке, за исключением посадочных мест.

Прочность отливок при литье под давлением на 15...20 % превышает прочность отливок из того же сплава, изготовленных литьем в песчаные формы. Пластические свойства несколько снижаются, так как в процессе заполнения формы металлом воздух, находящийся в форме, и газы, образующиеся от сгорания смазки, создают газовоздушную пористость, уменьшающую плотность и герметичность отливок.

При выборе литья под давлением как способа получения заготовки необходимо учитывать технологические свойства материала детали. Используемые сплавы должны обладать узким интервалом кристаллизации, необходимым для получения отливок с равномерной плотностью, достаточной прочностью и пластичностью при высоких температурах во избежание разрушения отливки при ее извлечении из формы, высокой жидкотекучестыо, стабильным химическим составом при длительной выдержке в раздаточных печах.

Центробежное литье получило наибольшее распространение в крупносерийном и массовом производстве отливок типа тел вращения. К таковым относятся трубы из чугуна, стали, цветных металлов, втулки, цилиндры, гильзы, другие тракторные и автомобильные детали.

В каждом конкретном случае находят применение и другие способы литья в многоразовые литейные формы.

47. Литье в кокиль. Подготовка кокиля к заливке и техпроцесс получения отливок.

Классический кокиль состоит из двух полуформ ( рис 1 ), более сложные по конструкции могут включать в конструкцию дополнительные подвижные металлические вставки, поддон (основание) ( рис. 2 ). Полуформы взаимно центрируются по направляющим штырям и втулкам. Формообразующая кокиля проектируется и изготавливается с учетом усадки заливаемого сплава, припусков на механическую обработку и толщину облицовочного огнеупорного покрытия ( краски ).

Полости и отверстия в отливке могут быть выполнены металлическими или песчаными стержнями, извлекаемыми из отливки после ее затвердевания и охлаждения до заданной температуры. Расплав подается в через литниковую систему, выполненную в его полуформах и поддоне. Питание массивных узлов отливки осуществляется через прибыли. В процессе заполнении кокиля расплавом воздух и газы удаляются из его рабочей полости через вентиляционные каналы, зазоры по плоскости разъема и между подвижными частями, выпоры которые образуют вентиляционную систему. Основные элементы кокиля - полуформы, плиты, вставки, стержни и т. д.- обычно изготовляют из стали реже из чугуна.

Рис. 1

1 - заливочная чаша, 2 – литниковая система, 3 – формообразующая, 4,5 – направляющие колонки и втулки, 6 – прибыль, 7 – правая и левая полуформы.

Рис. 2

1 – правая и левая полуформы, 2 - поддон (основание), 3 – песчаный стержень.

Литье в кокиль нашло применение в производстве изготовлении фасонных отливок из алюминиевых, магниевых и цинковых сплавов; реже - при литье медных сплавов, чугуна и стали. Масса отливок изменяется от десятков грамм до сотен килограмм.

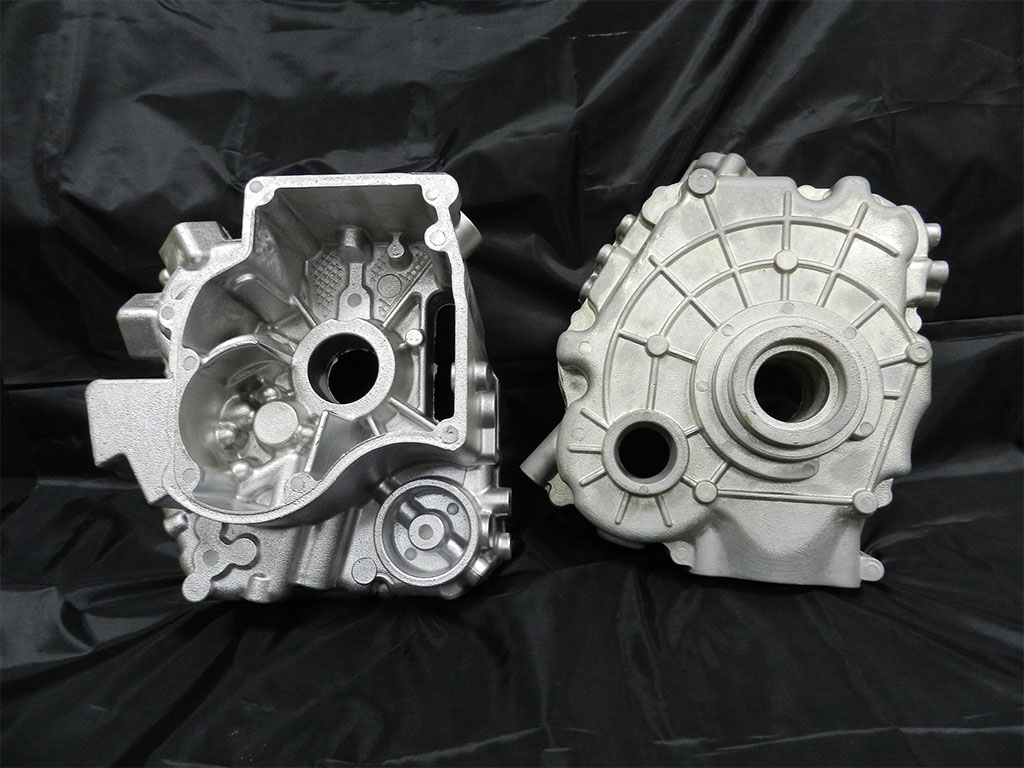

Конструкции отливок, получаемых в кокилях, очень разнообразны. Это простые по форме отливки типа опорных плит, колосников, болванок и втулок и сложные — типа картеров двигателей, головок блоков цилиндров, блоков цилиндров, ребристых корпусов электродвигателей, корпуса редукторов ( рис. 3 ). Литьем в кокиль получают детали с особыми эксплуатационными свойствами — повышенной герметичностью, износостойкостью (например, чугунные с поверхностным отбелом), окалиностойкостью и др.

Рис. 3 - Пример отливок - корпус картера дизельного двигателя

|

из

5.00

|

Обсуждение в статье: Особенности технологий литья в постоянные формы |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы