|

Главная |

Оптимальная шероховатость трущихся поверхностей

|

из

5.00

|

Наличие оптимальной шероховатости достаточно широко исследовано и подтверждено практикой. По терминологии авторов [9], [14], [24] под равновесной шероховатостью понимается воспроизводимая в стационарных условиях шероховатость, которой соответствует наименьшая интенсивность изнашивания, или шероховатость, устанавливающаяся на фрикционном контакте при неизменном режиме трения только после завершения процесса приработки.

Равновесная шероховатость, устанавливающаяся на трущихся телах, зависит от ряда факторов: механических свойств поверхностей, смазки, условий работы, конфигурации сопряженных поверхностей и т.д. В литературе имеется различное мнение исследователей по установлению равновесной шероховатости поверхностей. По данным авторов [9], [14], [15], [17], [24] в процессе приработки устанавливается вполне определенная шероховатость. Имеются также утверждения [9] о том, что высокая начальная гладкость поверхности является наилучшей в отношении длительности и качества процесса приработки.

Существует мнение [9], что для каждого конкретного сопряжения имеется своя наиболее рациональная шероховатость. Если такую шероховатость сообщить поверхности в процессе механической обработки, то величина износа и длительность приработки трущихся поверхностей будут минимальными. Однако вопрос об оптимальной шероховатости теоретически не был решен, и для различных условий работы ее устанавливали экспериментально.

В то же время испытания, проведенные на американских автомобильных заводах “Бьюик” и др. [9] показывают, что наименьший износ сопряженной пары шейка вала - подшипник получается не при наиболее гладкой поверхности шейки (как это, казалось бы, должно быть), а при поверхности, имеющей квадратическое отклонение профиля 1-2 мкм. Причину такого странного, на первый взгляд, явления главный инженер фирмы “Бьюик” Ч.А. Чейн (Ch.A. Chayne) видит в том, что канавки или микроскопические углубления между рисками на поверхности шейки служат микроканалами, по которым распределяется смазка, а также в том, что в случае разрыва масляной пленки ее целостность при наличии местных масляных карманов, образуемых микроуглублениями поверхности, восстанавливается сравнительно быстро. С гладкой же поверхности масло лучше выдавливается, и целостность пленки восстановить труднее. Завод “Бьюик” пошел даже на увеличение шероховатости цилиндра в скользящей сопряженной паре цилиндр-поршень до Rа=0,3-0,5 мкм [9].

В работе [9] приведены результаты исследования деталей кривошипно-шатунного механизма двигателей. Параметр установившейся шероховатости на приработанных поверхностях коренных и шатунных шеек коленчатого вала после длительной эксплуатации составляет Rа=0,25 мкм. Очевидно, что наиболее целесообразным является такой вид технологической отделочной обработки, при котором параметры шероховатости наиболее близко соответствуют параметрам приработанных поверхностей.

Режимы обкатывания

В качестве исходных данных при отделочной обработке задается лишь шероховатость поверхности детали, а требуется определить режим обработки давлением. Как выяснилось выше, оптимальная шероховатость шеек коленчатого вала составляет Rа=0,25 мкм.

Усилие обкатывания

Усилие обкатывания, определяемое величиной давления на деформирующие элементы, влияет на шероховатость образующейся при обкатывании поверхности, степень и глубину наклепа, величину напряжений, возникающих в поверхностном слое металла, и на физико-механические свойства металла. Во всех случаях давление должно быть минимальной величиной, при которой достигаются требуемые шероховатость поверхности и степень упрочнения [24]. Сложность определения величины усилия обкатывания обусловлена тем, что зависимость между этой величиной и основными качественными показателями – шероховатостью и степенью упрочнения – не линейна. Качественно эти зависимости таковы: усилие обкатывания должно быть тем выше, чем менее пластичен обрабатываемый материал, чем выше шероховатость и волнистость исходной поверхности, чем больше ее опорная плоскость, чем выше требования к шероховатости детали, чем больше радиус сферы и ширина цилиндрического пояска, чем больше подача и скорость при обкатывании и чем меньше число проходов.

Именно из-за трудностей расчета и относительно низкой его точности в подавляющем большинстве случаев величина давления на деформирующие элементы обкатников как в производственных, так и в лабораторных условиях устанавливается опытным путем. Лишь в последнее время на основании экспериментальных и теоретических исследований предложены различные методики [4], [14], [15], [24] расчета рабочего усилия при чистовой обработке давлением.

Таким образом, усилие обкатывания может быть определено:

а) опытным путем – методом пробных проходов. Метод осуществим в лабораторных и цеховых условиях, когда используется имеющийся инструмент или когда инструмент специально проектируется и необходимо проверить полученную расчетом величину давления обкатывания. Этот метод является пока наиболее простым и надежным;

б) по формулам, построенным на основании экспериментальных данных и теоретических расчетов.

В результате экспериментальных исследований [24] были получены приближенные формулы для определения усилий:

при обкатывании роликом с цилиндрическим пояском:

, (1)

, (1)

где q – максимальное значение давления обкатывания данного материала, МПа;

σm – предел текучести чугуна ВЧ-75-03, МПа;

σm = 500 МПа.

, (2)

, (2)

где Р – усилие обкатывания, Н;

D – диаметр обрабатываемой детали (шатунной, коренной шеек и сальника), мм,

Dш=47,84 мм, Dк=50,8 мм, Dс=70 мм;

b1 – ширина обрабатываемой поверхности, мм,

b1ш=21,8 мм, b1к=23 мм, b1с=20 мм;

d – диаметр накатного ролика, мм,

d=10 мм;

Е – модуль упругости, МПа,

Е=200000 МПа.

Для коренных шеек:

(Н).

(Н).

Для шатунных шеек:

(Н).

(Н).

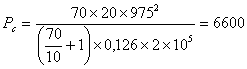

Для сальника:

(Н).

(Н).

Для определения удельного давления на обрабатываемую поверхность необходимо найти площадь отпечатка, получаемого при вдавливании цилиндрического ролика в поверхность детали. Для определения площади пятна контакта нужно знать длину и ширину получаемого отпечатка. Так как ролик является цилиндрическим, длина отпечатка равна длине обрабатываемой поверхности, т.е. равна b1. Ширина пятна определяется по формуле [4]:

, (3)

, (3)

где Р – усилие, прилагаемое к ролику, кГ;

HB – твердость детали по Бринеллю, HB=500;

Dр - диаметр ролика, мм, Dр=10 мм;

Dд – диаметр детали, мм.

Для коренных шеек: b1=23 мм, Dд=50,8 мм, P=725 кГ,

(мм).

(мм).

Для шатунных шеек: b1=21,8 мм, Dд=47,84 мм, P=680 кГ,

(мм).

(мм).

Для сальника: b1=20 мм, Dд=70 мм, P=660 кГ,

(мм).

(мм).

, (4)

, (4)

где Руд – удельное давление, Н/мм2.

Для коренных шеек:

(Н/мм2).

(Н/мм2).

Для шатунных шеек:

(Н/мм2).

(Н/мм2).

Для сальника:

(Н/мм2).

(Н/мм2).

Подача

Ввиду определенных технологических и конструктивных трудностей принимается способ накатывания без продольной подачи, лишь с радиальным давлением на ролик. Длина ролика в этом случае соответствует длине обрабатываемой поверхности. Для обкатывания в таких случаях применяют стержневые цилиндрические ролики [14].

Число проходов

Число проходов увеличивает кратность приложения давления. Однако, существенное влияние на шероховатость поверхности, как показывают исследования [8], [23] и опыт промышленного применения обкатывания, оказывает лишь второй проход. Второй проход неизбежен при малой жесткости заготовки, ограничивающей возможность приложения усилий, необходимых для сглаживания исходных неровностей за один проход. Третий и последующие проходы дают малоощутимый эффект улучшения шероховатости.

При упрочняющем обкатывании увеличение числа проходов приводит к повышению характеристик упрочнения. Однако, интенсификация упрочнения за счет увеличения числа проходов также ограничена. С увеличением числа проходов выше допустимого глубина наклепа продолжает расти, хотя и медленнее, а поверхностная твердость вследствие разрушения тонкого поверхностного слоя снижается, причем глубина перенаклепанного слоя значительно меньше общей глубины наклепа. На основании результатов исследования [14] глубина наклепа практически не изменяется при обработке с числом проходов более 15.

Учитывая рекомендации и в соответствии с авт.св. № 1717648 принимается обработка с числом проходов i=10.

Скорость обкатывания

Как показывают результаты исследований [24] и промышленный опыт применения обкатывания с целью как чистовой обработки, так и упрочнения, скорость обкатывания – фактор режима, наименее заметно сказывающийся на всех показателях процесса.

Скорость обкатывания обычно не превышает 100 м/мин.

Однако необходимо учитывать, что при работе даже в этом диапазоне скоростей, а тем более со скоростями, превышающими 150 м/мин (такие скорости осуществимы при обкатывании инструментами инерционного действия, а также инструментами с гидропластовыми опорами), с увеличением скорости при прочих равных условиях деформирующее действие уменьшается, что объясняется инерцией распространения пластической деформации. Так, при обкатывании стальных образцов (сталь 45) шаром диаметром 10 мм с подачей 0,06 мм/об, с увеличением скорости обкатывания с 4 до 200 м/мин остаточная деформация (уменьшение диаметра образца) уменьшилась на 22% [24]. Работа с максимальными скоростями также ограничивается в связи со снижением точности формы и стабильности шероховатости вследствие неизбежного с увеличением скорости дисбаланса вращающегося инструмента и заготовки.

Принимается, таким образом, скорость обкатывания V=20 м/мин.

, (5)

, (5)

где n – частота вращения шпинделя, об/мин.

(об/мин).

(об/мин).

Основное время:

(6)

(6)

(мин) ≈5 сек.

(мин) ≈5 сек.

Глубина наклепа

Глубина наклепа определяется по следующей формуле [4]:

, (7)

, (7)

где t – глубина наклепа, мм.

На коренных шейках:

(мм).

(мм).

На шатунных шейках:

(мм).

(мм).

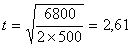

На сальнике:

(мм).

(мм).

Даже при режимах, характерных для чистовой обработки давлением, не ставящей целью упрочнение, и отличающейся относительно малыми значениями усилий, прилагаемых к деформирующим элементам, и, соответственно, невысокой степенью деформации, микротвердость может увеличиваться по сравнению с исходной на 30-40%. Даже при сравнительно малой глубине распространения наклепа, что характерно для чистовой обработки давлением, его влияние на такие эксплуатационные свойства металла, как износостойкость, сопротивление схватыванию и пластическому деформированию, весьма существенно.

|

из

5.00

|

Обсуждение в статье: Оптимальная шероховатость трущихся поверхностей |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы