|

Главная |

Влияние дефектного слоя на другие эксплуатационные характеристики изделий из ситаллов и КК.

|

из

5.00

|

Лекция 4 Эксплуатационные свойства керамики.

При производстве КК необходимо знать какие физические свойства необходимо получить, какими структурами они будут обеспечиваться, и какие способы надо применять для получения этих структур. Если в большинстве случаев керамика должна быть беспористой и состоять из одинаковых кристаллов минимального размера (около микрометра), то в отдельных случаях (в фильтрах, узлах трения и т.д.) требуется получение определенной пористости керамики. При использовании более чем двух веществ в результате взаимодействия изменяются отдельные структуры и появляются новые физические свойства.

Прочность

Механические свойства любого материала во многом определяются его структурой. Для керамики влияние структуры особенно заметно, так как она имеет очень сложную структуру. Под структурой понимается взаимное расположение в пространстве и количественное соотношение слагающих её элементов (элементов структуры) в выбранном масштабе.

Для керамических материалов в зависимости от характерного размера элемента структуры условно различают макроструктуру (более 1 мм), микроструктуру (от 1 мм до 1мкм) и субструктуру (менее 1 мкм). В качестве элементов макроструктуры можно рассматривать крупные кристаллы, объединения мелких кристаллов (зёрна) и области упорядоченного расположения кристаллов (текстуры). Элементами микроструктуры являются мелкие кристаллы одной или нескольких фаз и слагающие их блоки. Для субструктур элементы структуры—это кристаллические блоки и зародыши различных фаз, ассоциативы атомов и отдельные примесные атомы. Таким образом дефекты строения материала: макропоры и макротрещины, включения легкоплавких фаз, границы кристаллов, дислокации, вакансии и т.д. можно также рассматривать как элементы структуры. Дефектность ОД-ситаллов представляет собой единый по поверхности и объему эшелон микротрещин. Высокая плотность и относительно большие размеры структурных микротрещин приводят к тому, что в характерных для таких ситаллов скоплениях дефектов расстояние между соседними дефектами не превышает 2,0-4,0 мкм. Основные характеристики микродефектности ситаллов представлены в табл.3.1.

Все элементы структуры влияют на механические свойства и, особенно, на способность к хрупкому и пластичному разрушению; влияние всех элементов структуры различно, причём одни и те же элементы могут влиять на различные свойства по разному. В виду высокой сложности структуры керамики, различные её виды довольно сильно различаются по структуре, что определяет широкий диапазон их свойств. Ситаллы, имеющие различную дефектность поверхности и объема, называются комбинированно дефектными (КД). При этом дефектность объема ситалла (микротрещины в остаточной стеклофазе и на границах раздела фаз) является непосредственной функцией его состава, строения и способа получения, а поверхностная дефектность зависит от этих параметров и формируется вследствие поврежденности поверхности внешними силовыми воздействиями, прежде всего, в процессе механической обработки изделий из ситаллов.

Таблица 3.1 - Виды дефектности ситаллов

| Категория дефектов | Причина возникновения | Вид и ориентировочные размеры | Методы исследования |

| Макроско-пические | Отклонения от технологии получения ситалла | Пузыри или раковины размером 0,6-4 мм | Визуально или оптическим путем |

| Субмикроскопические | Внутренние микронапряже- ния при кристаллизации | Неоднородности структуры размером не более одного мкм | Электронная микроскопия |

| Микроскопические | Исходная дефектность структуры - функция состава, строения и способа получения ситалла Дефектность, вызванная обработкой | Микротрещины в остаточной стеклофазе и на границах раздела фаз размером от 6 до 50 мкм, равномерно расположенные в объеме ситалла. Микротрещины различной формы, расположенные на поверхности и прилегающем к ней слое, глубиной 300-400 мкм. Размеры трещин до 600 мкм | Рентген-, электронно-структурный анализ, экзоэлектронная эмиссия и др. без или в сочетании с послойным удалением дефектного слоя тонким шлифованием или сполировыванием; предлагаемый метод люминесцентной дефектоскопии |

Ситаллы, имеющие одинаковую дефектность поверхности и объема, называются однородно дефектными (ОД). При этом дефектность объема, как и в случае КД-ситаллов, определяемая составом, строением и способом получения, а также устойчивость поверхности к повреждениям настолько велики, что повреждение внешними механическими воздействиями в некоторых пределах не вызывает увеличения поверхностной дефектности по сравнению с объемной.Из перечисленных выше ситаллов (см. табл. 3.1) ситаллы АС-418, СТЛ-10, АС-380 и АС-023 относятся к категории комбинированно дефектных, ситалл АС-370 - к числу однородно дефектных. По данным глубина трещиноватого слоя КД-ситаллов, обусловленного обработкой, достигает 200-300 мкм. При травлении поверхности таких ситаллов растворами кислот (например, HF и H2 SO4) уменьшаются размеры и поверхностная плотность обработочных дефектов вплоть до их полного исчезновения на указанной глубине. Средние размеры и поверхностная плотность структурных микродефектов в этих ситаллах, напротив, не зависят от глубины травления и состава травителя и по размеру существенно меньше, чем для ОД-ситаллов. Так для КД-ситаллов размер структурных дефектов равен 6 - 18 мкм против 50 мкм для ОД-ситаллов.

Таблица 3.2 Характеристики микродефектности ситаллов

| Ситалл | Обработочные дефекты:

| Структурные дефекты:

| ||

| размеры, мкм | поверхностная плотность, м-2 | размеры, мкм | поверхностная плотность, м-2 | |

| АС-418 | до 400 | (3,0..4,0)х106 | 6,0.......8,0 | (1,5..2,0)х109 |

| СТЛ-10 | до 800 | (2,0..2,5)х106 | 10,0.....18,0 | (3,0..4,0)х108 |

| АС-023 | до 800 | (6,0..8,0)х105 | 15,0..30,0 | (3,0..4,0)х108 |

| АС-370 | до 50 | (1,0..1,5)х109 | до 50 | (1,0...1,5)х109 |

Существует непосредственная связь характера разрушения ситаллов с их типом дефектности. КД-ситаллы, по определению, являются поверхностно чувствительными материалами, поэтому их разрушение всегда начинается с поверхностного обработочного или структурного дефекта, инициирующего разрушение. Характер разрушения ОД-ситаллов существенно другой. Их поверхность и объем равнопрочные, поэтому разрушение начинается одновременно во многих точках сечения.

При неизменных химическом и фазовом составах, размеры и поверхностная плотность обработочных дефектов в ситаллах во многом определяются условиями механической обработки поверхности. Структурная дефектность ситаллов изменяется в широких пределах в зависимости от параметров режима кристаллизации (максимальной температуры, скорости нагрева и охлаждения и т.п.). Такое изменение уровней дефектности существенно влияет на прочностные свойства ситаллов, поэтому для практических целей необходимо иметь четкое представление об уровне и структуре их дефектности и возможности воздействия на ее развитие.

Влияние дефектного слоя на другие эксплуатационные характеристики изделий из ситаллов и КК.

В работе [42] установлено, что наличие нарушенного (дефектного) слоя в исследуемых материалах, обусловленного абразивной обработкой, изменяет их физико-механические характеристики, в частности, микропластичность или микроползучесть, определяемую величиной относительного удлинения образцов  под нагрузкой. Параметры дефектного слоя (глубина, концентрация дефектов) определяют кинетику ползучести как аморфных (кварцевое стекло и силикатное стекло), так стеклокристаллических материалов (оптических ситаллов). Полирование поверхности образцов, предварительно шлифованных абразивом М10, уменьшает

под нагрузкой. Параметры дефектного слоя (глубина, концентрация дефектов) определяют кинетику ползучести как аморфных (кварцевое стекло и силикатное стекло), так стеклокристаллических материалов (оптических ситаллов). Полирование поверхности образцов, предварительно шлифованных абразивом М10, уменьшает  в два раза по сравнению со шлифованием, а травление в растворе фтористо-водородной кислоты - в 1,5-6,0 раз, то есть, с увеличением глубины нарушенного после механической обработки (шлифование) слоя величина относительного удлинения возрастает, а предел прочности исследуемого образца

в два раза по сравнению со шлифованием, а травление в растворе фтористо-водородной кислоты - в 1,5-6,0 раз, то есть, с увеличением глубины нарушенного после механической обработки (шлифование) слоя величина относительного удлинения возрастает, а предел прочности исследуемого образца  , подвергнутого обработке, соответственно уменьшается

, подвергнутого обработке, соответственно уменьшается  ,

,

где  - предел прочности полированного образца;

- предел прочности полированного образца;  ,

,  - соответственно относительное удлинение полированного и исследуемого образцов, %.

- соответственно относительное удлинение полированного и исследуемого образцов, %.

Дополнительное удаление поверхностного дефектного слоя, оставшегося после полирования, травлением поверхности образцов в растворе кислот повышает прочность кварцевого стекла и силикатного стекла К8 в 4-6 раз, а ситалла С0115М - в 1,5-1,6 раза.

В.П. Маслов, обобщив результаты экспериментальных исследований многих авторов о влиянии глубины нарушенного слоя на прочность стекла, установил следующее. Конструкционная прочность на изгиб образцов из стекла К8, подвергшихся ранее алмазно-абразивной обработке, может быть представлена зависимостью

,

,

где  =(4,0

=(4,0  0,5)107 Па и

0,5)107 Па и  =0,7 м-1 - параметры уравнения прямой линии логарифмической зависимости прочности образцов на изгиб от глубины нарушенного при алмазной обработке слоя,

=0,7 м-1 - параметры уравнения прямой линии логарифмической зависимости прочности образцов на изгиб от глубины нарушенного при алмазной обработке слоя,  .

.

Наличие дефектного слоя отрицательно сказывается на уровне таких важных эксплуатационных характеритик изделий из хрупких неметаллических материалов как: термостойкость для конструкционных ситаллов (снижение ее в 1,5-1,7 раза) и радиопрозрачность; лучевая прочность диэлектрических покрытий, наносимых на подложку из полированного силикатного стекла К8 ; такие оптические свойства, как прозрачность, отражательная способность, излучательная способность элементов оптики, изготавливаемых из стекол, кристаллов, оптических ситаллов; химическая стойкость стекол разных составов; качество граней в художественных изделиях из стекла и хрусталя и прочие.

Таким образом, наличие трещиноватого (или разрушенного) обработкой слоя при шлифовании хрупких материалов является объективной реальностью, подтвержденной многими исследователями. В справочниках, регламентирующих условия реализации технологических процессов обработки изделий из материалов на основе стекла, предусмотрена очередность операций, обеспечивающих удаление нарушенного слоя, исходя из требований к качеству изделий.

Однако указанные рекомендации в основном относятся к обработке изделий из оптических стекол, ситаллов и кристаллов, применяемых в приборостроении, художественных стекол и хрусталя, то есть к тем материалам, которые не принадлежат к категории конструкционных, являются оптически прозрачными, что облегчает определение в них глубины нарушенного слоя. К тому же изделия из этих материалов не эксплуатируются в условиях повышенных силовых и температурных нагрузок и наличие оставшегося после обработки нарушенного слоя не сопровождается их разрушением.

В работе результаты испытаний режущих керамических пластин из различных керамических материалов при точении образцов из стали 45. Для оксидной керамики были установлены такие режимы резания: V=90 м/мин, S=0.46 мм/об, t=1 мм, а для оксидно-карбидной:V=150..300 м/мин, S=0.21 мм/об, t=1 мм. Испытания проводились до скалывания режущего лезвия и измерялось число циклов до скалывания. Результаты испытаний приведены в таблице 1. Столь различные свойства разных марок керамики авторы объясняют существенными различаями в их структуре. Например, в керамике ЦМ-332 размеры зерен основной фракции составляют до 10 мкм, а в материале ВО-13—3 мкм. Кроме того различные марки керамики характеризуются различным содержанием и размерами упрочняющих частиц. На процесс разрушения, по мнению авторов статьи влияет также пористость керамики и место расположение пор.

Влияние пористости было предметом многочисленных экспериментальных и теоретических работ. Многообразие формул связывающих прочность и пористость обусловлено необходимостью учета формы, размера и количества пор, состоянием поверхности, размера зерен, степени локальной неоднородности, наличия остаточных напряжений и др. (  и др.).

и др.).

Таблица 3.3—зависимость износостойкости керамических пластин от вида керамического материала

| Марка керамического материала | Число циклов до скалывания, Nx103 |

| ЦМ-332 | 3.2 |

| ВО-13 | 12 |

| ВОК-63 | 35 |

| ВОК-71 | 41 |

| Силинит-Р | 52 |

Характер разрушения материалов можно предсказать, пользуясь феноменологическим критерием прочности (неразрушения), предложенный Г.С. Писаренко и А.А. Лебедевым на основе многочисленных теоретических и экспериментальных исследований

,

,

где  - интенсивность касательных напряжений; n1, n2, m1, m2 – константы, которые необходимо определить из простейших экспериментов на образцах из данного материала – пределы прочности при одноосном растяжении sр и сжатии sс данного материала. При n1=1 и n2=1

- интенсивность касательных напряжений; n1, n2, m1, m2 – константы, которые необходимо определить из простейших экспериментов на образцах из данного материала – пределы прочности при одноосном растяжении sр и сжатии sс данного материала. При n1=1 и n2=1

,

,

где c=sр /sс; A=0,75;  s0 – шаровой тензор. Параметр c характеризует степень участия в разрушении сдвиговых деформаций, приводящих к предразрушению и затем к разрушению (c=1 – идеальная пластичность, c=0 – идеальная хрупкость). Для ситаллов АС-418, АС-370 (c=0,04), для оксидных керамик Al2O3 (c=0,11), ZrO2 (c=0,06), нитридной Si3N4 (c=0,12¼c=0,14). Рассматриваемые материалы близки к идеально хрупким материалам, в которых связь между напряжениями и деформациями подчиняются закону Гука вплоть до разрушения. Критерий разрушения преобразуется в соответствующее уравнение теории максимальных растягивающих напряжений. Данный критерий согласуется с подходами механики квазихрупкого разрушения.

s0 – шаровой тензор. Параметр c характеризует степень участия в разрушении сдвиговых деформаций, приводящих к предразрушению и затем к разрушению (c=1 – идеальная пластичность, c=0 – идеальная хрупкость). Для ситаллов АС-418, АС-370 (c=0,04), для оксидных керамик Al2O3 (c=0,11), ZrO2 (c=0,06), нитридной Si3N4 (c=0,12¼c=0,14). Рассматриваемые материалы близки к идеально хрупким материалам, в которых связь между напряжениями и деформациями подчиняются закону Гука вплоть до разрушения. Критерий разрушения преобразуется в соответствующее уравнение теории максимальных растягивающих напряжений. Данный критерий согласуется с подходами механики квазихрупкого разрушения.

Процесс разрушения, разрыв связей и образования трещин, связан с источниками его – дефектами. Поэтому модель материала, предназначенная для описания прочности и разрушения, должна учитывать его дефектность.

Хрупкое разрушение керамики инициируется в результате развития трещины из единичного дефекта или слияния групп малых дефектов. Дефекты подразделяются на внутренние (собственные типа пор и включений) и наведенные, поверхностные трещины на поверхности, образующиеся в результате механической обработки, термического или механического удара, воздействия остаточных напряжений. Вероятность разрушения от поры может быть оценена на основе статистического подхода, учитывающего вероятность распространения микротрещины, расположенной в поле напряжения.

Принципы проектирования изделий из КК, на первый взгляд, кажутся простыми. Необходимо, чтобы уровень напряжений в процессе эксплуатации был ниже прочности материала при заданном уровне вероятности разрушения. Необходимость использования вероятностного, а не детерминистического подхода вызывают проблемы экстраполяции прочности на заданный низкий уровень вероятности разрушения с учетом напряженного объема. Это достигается при использовании функции статистического распределения Вейбулла. В случае достаточно большого числа трещин (дефектов) вероятность разрушения образцов из конструкционной керамики описывается статистическим распределением

где m - постоянная, характеризует неоднородность материала и связана с распределением трещин (чем выше m , тем материал более однороден и вероятность больших дефектов в нем мала ); su - пороговое напряжение, при котором вероятность разрушения равна нулю; so- размерная постоянная. Все вышеуказанные постоянные определяются по экспериментальным зависимостям. Среднее значение разрушающего напряжения (прочности) образца при изгибе без учета масштабного эффекта имеет вид  .

.

В нашей работе будем рассматривать влияние на прочность и разрушение тел наиболее опасных дефектов – трещин и крупных пор. Дефекты структурного низшего уровня в модели распределены равномерно и учитываются прочностной характеристикой материала, в качестве которой возьмем величину сопротивления материала развитию трещин при разрыве (К1с). В дальнейшем будем рассматривать дефекты двух видов: структурных микродефектов и дефектов, образующихся при механической обработке в поверхностном слое. Определяющими параметрами дефектов являются их линейные размеры (полудлина трещины

В нашей работе будем рассматривать влияние на прочность и разрушение тел наиболее опасных дефектов – трещин и крупных пор. Дефекты структурного низшего уровня в модели распределены равномерно и учитываются прочностной характеристикой материала, в качестве которой возьмем величину сопротивления материала развитию трещин при разрыве (К1с). В дальнейшем будем рассматривать дефекты двух видов: структурных микродефектов и дефектов, образующихся при механической обработке в поверхностном слое. Определяющими параметрами дефектов являются их линейные размеры (полудлина трещины  ) и угол ориентации трещины (a).Такой подход не учитывает реальное строение материала, явно не учитывает дефектность и структуру дефектов в материале возникающую при обработке материалов резанием. Лишь введением дефектов, задаваемых их определяющими параметрами, в модель материала можно отразить реальность строения дефектного слоя после механической обработки.

) и угол ориентации трещины (a).Такой подход не учитывает реальное строение материала, явно не учитывает дефектность и структуру дефектов в материале возникающую при обработке материалов резанием. Лишь введением дефектов, задаваемых их определяющими параметрами, в модель материала можно отразить реальность строения дефектного слоя после механической обработки.

Хрупкое твердое тело разрушается в результате развития трещин. Под предельными (разрушающими) напряжениями понимают значения, при достижении которых трещина начинает распространятся. Предельное значение напряжения от внешней нагрузки, вызывающей рост трещины:

где  - величина сопротивления материала развитию трещин; кр - коэффициент расположения трещины (для трещины на поверхности кр=1,11, в остальных случаях кр=1); j ( a ) – функция, определяющая влияние направления дефектов на развитие трещин.

- величина сопротивления материала развитию трещин; кр - коэффициент расположения трещины (для трещины на поверхности кр=1,11, в остальных случаях кр=1); j ( a ) – функция, определяющая влияние направления дефектов на развитие трещин.

– коэффициент, учитывающий соотношение полудлины l и глубины трещины hТ, оказывающее влияние на интенсивность напряжений, может быть учтено (

– коэффициент, учитывающий соотношение полудлины l и глубины трещины hТ, оказывающее влияние на интенсивность напряжений, может быть учтено (  =

=  при отношении

при отношении  и

и  =

=  при

при  );

);

j( a) – функция, определяющая влияние направления дефектов на развитие трещин.

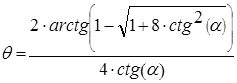

Согласно работе [131] функция влияния ориентации дефектов на развитие трещин имеет вид

, (3.1)

, (3.1)

где  .

.

Если Rс(s) и Rо(s) вероятности разрушения соответственно от объемных структурных и поверхностных обработочных дефектов при напряжении s, то вероятность R(s) разрушения определяется по формуле

Вероятность разрушения  детали из керамики при напряжении s с учетом дефектов двух видов определяется по формуле

детали из керамики при напряжении s с учетом дефектов двух видов определяется по формуле

, (3.2)

, (3.2)

Вероятность разрушения хотя бы одного элемента тела с nc структурными дефектами при напряжении s

.

.

Существенное влияние на прочность керамики оказывает и ориентация наведённых микротрещин по отношению к направлению действия внешней нагрузки [4]. Произвольно ориентированные трещины в процессе субкритического подрастания изменяют свою ориентацию до нормальной по отношению к направлению действия максимальных растягивающих напряжений. Отжиг для снятия остаточных напряжений в материале с наведёнными трещинами приводит к устранению стадии докритического подрастания трещины и нестабильного разрушения при критической нагрузке, определяемой длиной трещины, с резким изменением ориентации плоскости разрушения.

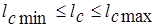

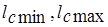

В общем случае распределение структурных дефектов определяется плотностью вероятностей ¦  двухмерного распределения двух случайных величин: полудлины трещины (

двухмерного распределения двух случайных величин: полудлины трещины (  ), ее углом ориентации (a c). Случайная полудлина структурных дефектов находится в пределах

), ее углом ориентации (a c). Случайная полудлина структурных дефектов находится в пределах  , где

, где  - минимальная и максимальная полудлина структурных дефектов. Если заготовка не подвергалась специальным видам технологического воздействия, можно считать, что a и

- минимальная и максимальная полудлина структурных дефектов. Если заготовка не подвергалась специальным видам технологического воздействия, можно считать, что a и  - независимые случайные величины. Тогда плотность вероятности их совместного распределения

- независимые случайные величины. Тогда плотность вероятности их совместного распределения  . Можно также предположить, что заготовка является изотропным материалом, в котором ориентация дефектов по всем возможным направлениям распределена равномерно

. Можно также предположить, что заготовка является изотропным материалом, в котором ориентация дефектов по всем возможным направлениям распределена равномерно  .

.

В этом случае плотность вероятности ориентации трещин имеет вид  . Отсюда окончательно получаем

. Отсюда окончательно получаем

(3.3.

(3.3.

Для нахождения совместной плотности распределения структурных дефектов по размерам и ориентации необходимо определить плотность распределения дефектов по размерам, которую в настоящее время можно получить лишь экспериментальными методами.

Установлено [66], что плотность распределения дефектов при увеличении полудлины их размера не зависимо от их вида уменьшается, что может быть описано, например, экспоненциальной или степенной зависимостью. Это обстоятельство позволяет использовать для описания плотности распределения полудлин трещин также и бета распределение [35] со значением одного из параметров  , равным единице

, равным единице

, (2.9)

, (2.9)

где  - характеризует трещиноватость материала (чем больше

- характеризует трещиноватость материала (чем больше  , тем вероятнее малые трещины).

, тем вероятнее малые трещины).

Если предположить, что в формуле (2.10)  , то в этом случае плотность распределение имеет вид

, то в этом случае плотность распределение имеет вид

, (3.4)

, (3.4)

с функцией распределения

. (3.5)

. (3.5)

В зависимостях (2.9) – (2.11) параметр трещиноватость  , определяющий распределение длин трещин, связан с постоянной m в зависимости (1.3) вероятности разрушения образцов из керамики соотношением m=

, определяющий распределение длин трещин, связан с постоянной m в зависимости (1.3) вероятности разрушения образцов из керамики соотношением m=  +1,5 [34].

+1,5 [34].

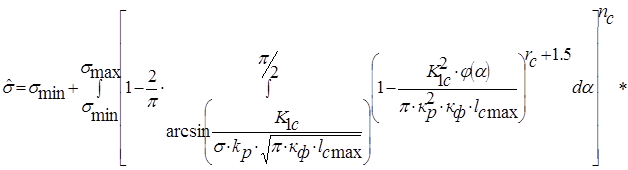

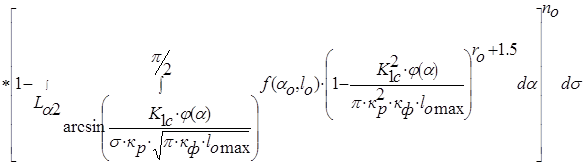

С учетом дефектов двух видов вероятность разрушения  (2.5) определяется зависимостью

(2.5) определяется зависимостью

,(3.6)

,(3.6)

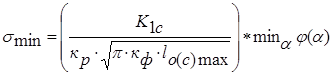

где  и

и  - множество возможных значений углов a, для которых при заданных значениях напряжений s выполняются соответственно условия

- множество возможных значений углов a, для которых при заданных значениях напряжений s выполняются соответственно условия  и

и  .

.

Учитывая, что  описывается зависимостью (2.2), среднее значение разрушающего напряжения

описывается зависимостью (2.2), среднее значение разрушающего напряжения  и дисперсия

и дисперсия  определяются по формулам [35]

определяются по формулам [35]

, (3.7)

, (3.7)

(3.8)

(3.8)

где  ,

,

.

.

3.1.3. Влияние структурных и обработочных дефектов на прочность изделий из ТК. Используя зависимость 2.13, можно определить влияние числа дефектов в нагружаемой зоне nc (рис. 3.1), параметра трещиноватости rc, физико-механических характеристик материала в виде критического коэффициента интенсивности напряжения К1с (рис. 3.2) на среднее значение разрушающего напряжения. С ростом числа дефектов в зоне нагружения средняя прочность плавно уменьшается. С ростом параметра трещиноватости (уменьшением числа больших трещин) и критического коэффициента интенсивности напряжений возрастает средняя прочность образцов.

До настоящего времени исследования по влиянию механической обработки на совместное распределение плотности  обработочных дефек- тов, которая необходима для расчетов по зависимостям (2.12-2.14), по размерам (

обработочных дефек- тов, которая необходима для расчетов по зависимостям (2.12-2.14), по размерам (  ) и ориентации (

) и ориентации (  ) не проводились. Можно априорно предположить, что они являются зависимыми случайными величинами. Это связано с характером распределения напряжений перед движущимся алмазным зерном при шлифовании. Непосредственно перед зерном в направлении его движения возникают максимальные сжимающие напряжения, под ним – растягивающие [118,135]. В направлении, перпендикулярном вектору скорости резания, напряжения значительно меньше. Поэтому плотность распределения полудлин трещин в различных направлениях относительно вектора скорости резания будет различной, а случайные величины

) не проводились. Можно априорно предположить, что они являются зависимыми случайными величинами. Это связано с характером распределения напряжений перед движущимся алмазным зерном при шлифовании. Непосредственно перед зерном в направлении его движения возникают максимальные сжимающие напряжения, под ним – растягивающие [118,135]. В направлении, перпендикулярном вектору скорости резания, напряжения значительно меньше. Поэтому плотность распределения полудлин трещин в различных направлениях относительно вектора скорости резания будет различной, а случайные величины  и

и  являются зависимыми.

являются зависимыми.

Для анализа зависимости (2.13) требуется получение экспериментальных данных о плотности распределения структурных дефектов по размерам и совместной плотности распределения обработочных дефектов по размерам и ориентации в зависимости от режимов шлифования. Поэтому для предварительного теоретического анализа влияния структурных и обработочных дефектов на изгибную прочность образцов из керамики будем предполагать следующее.

1. Размер (полудлина) и ориентация дефектов являются независимыми величинами. Это возможно при обработке деталей, например, при притирке свободным абразивом, когда направление действия силы резания на абразивных зернах направлено преимущественно по нормали к поверхности заготовки, а механизм удаления припуска основан на раскалывающем действии обрабатываемого материала. В этом случае плотность вероятности их совместного распределения  .

.

2. Так как силы резания при некоторых способах механической обработки имеют произвольное направление относительно заготовки, например, при притирке, то можно предположить, что после алмазного шлифования ориентация обработочных дефектов по всем возможным направлениям распределена равномерно  . В этом случае плотность вероятности ориентации трещин имеет вид

. В этом случае плотность вероятности ориентации трещин имеет вид  . Отсюда получаем

. Отсюда получаем

| |||||||||||||||||

(0.013 сек.) | |||||||||||||||||

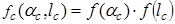

мкм; 2 -

мкм; 2 -  мкм.

2.3.1. Обрабатываемый материал. Твердость по Виккерсу Н V и статическая трещиностойкость К1с керамических материалов сильно зависят от фазового состава и метода получения заготовки [6]. Это предполагает определение фактических физико-механических свойств керамики перед проведением экспериментальных исследований.

Для испытания керамик на трещиностойкость широко применяется метод индентирования [123,222]. Твердость по Виккерсу Н V и статическую трещиностойкость К1с определяли в институте сверхтвердых материалов (г. Киев). Этот метод основан на явлении образования трещин из углов отпечатка при испытаниях на твердость хрупких материалов. Испытания проводились на твердомере ТП-2 индентером Виккерса при нагрузке 15 кГ (для ситалла и кварцевой керамики – 5кГ). На каждом образце наносилось по пять отпечатков. Размеры отпечатков и длина трещин измерялись на оптическом микроскопе NU-2E Carl Zeiss Jena при увеличении 750´. Для повышения точности измерения применялся режим фазового контраста. Значение микротвердости находилось по формуле

HV = 0.4636 P / a 2, (2.19)

где а - полудиагональ отпечатка,

Р - нагрузка на индентор.

Для индентора Виккерса

KIc = 7.42*10-2 P / C1.5, (2.20)

где C - средняя длина радиальных трещин, измеренная из центра отпечатка.

Структурный анализ и исследования дефектности образцов из ситалла проводили в лаборатории завода «Автостекло» (г. Константиновка). В дальнейшем эти образцы подвергались механической обработке. Теплофизические свойства обрабатываемой керамики принимали по данным технической литературы [6,86,150,176]. Физико-механические свойства исследуемых материалов приведены в таблице 2.1.

Влияние теплофизических свойств материала на температуру поверхностных слоев детали при равенстве распределения теплоты шлифования между кругом и деталью при неизменной схеме и режиме обработке заготовки прямо пропорционально коэффициенту к T=1/

мкм.

2.3.1. Обрабатываемый материал. Твердость по Виккерсу Н V и статическая трещиностойкость К1с керамических материалов сильно зависят от фазового состава и метода получения заготовки [6]. Это предполагает определение фактических физико-механических свойств керамики перед проведением экспериментальных исследований.

Для испытания керамик на трещиностойкость широко применяется метод индентирования [123,222]. Твердость по Виккерсу Н V и статическую трещиностойкость К1с определяли в институте сверхтвердых материалов (г. Киев). Этот метод основан на явлении образования трещин из углов отпечатка при испытаниях на твердость хрупких материалов. Испытания проводились на твердомере ТП-2 индентером Виккерса при нагрузке 15 кГ (для ситалла и кварцевой керамики – 5кГ). На каждом образце наносилось по пять отпечатков. Размеры отпечатков и длина трещин измерялись на оптическом микроскопе NU-2E Carl Zeiss Jena при увеличении 750´. Для повышения точности измерения применялся режим фазового контраста. Значение микротвердости находилось по формуле

HV = 0.4636 P / a 2, (2.19)

где а - полудиагональ отпечатка,

Р - нагрузка на индентор.

Для индентора Виккерса

KIc = 7.42*10-2 P / C1.5, (2.20)

где C - средняя длина радиальных трещин, измеренная из центра отпечатка.

Структурный анализ и исследования дефектности образцов из ситалла проводили в лаборатории завода «Автостекло» (г. Константиновка). В дальнейшем эти образцы подвергались механической обработке. Теплофизические свойства обрабатываемой керамики принимали по данным технической литературы [6,86,150,176]. Физико-механические свойства исследуемых материалов приведены в таблице 2.1.

Влияние теплофизических свойств материала на температуру поверхностных слоев детали при равенстве распределения теплоты шлифования между кругом и деталью при неизменной схеме и режиме обработке заготовки прямо пропорционально коэффициенту к T=1/  [1,110,242]. Увеличение температуры поверхности заготовки приводит практически к линейному уменьшению твердости [6,150]. Корреляционный анализ экспериментальных результатов показал, что снижение твердости рассматриваемых материалов от температуры описывается зависимостью HV(T)=HV(T=200С)×exp(к1×T) со значением коэффициента корреляции от 0,7 (для АС-370) до 0,98 (для Si3N4). Коэффициенты к1 для различных материалов приведены в таблице 2.1.

При изменении температуры параметр трещиноватости керамики изменяется нелинейно, во многом симбатно температурным зависимостям прочности материалов [5]. При изменении температуры поверхности заготовок до 8000С трещиностойкость изменяется не более чем на 35% (для ситалла АС-418). Модуль упругости при изменении температуры от 2730К до 10730К изменяется незначительно (не более 4%) [5]. В связи с выше изложенными результатами исследований в дальнейшем будем учитывать лишь изменение твердости материалов с ростом температуры.

Как уже отмечалось ранее (см. раздел 2.2.3), рассматриваемые материалы близки к идеально хрупким материалам (c=0,04¼0,14), в которых связь между напряжениями и деформациями подчиняется закону Гука вплоть до разрушения. Критерий разрушения рассматриваемых материалов (зависимость 2.18) преобразуется в соответствующее уравнение теории максимальных растягивающих напряжений. Данный критерий согласуется с подходами механики квазихрупкого разрушения.

2.3.2. Инструмент. В исследованиях использовались алмазные круги формы 1А1 размерами 250х20х3х76, 200х10х3х32, 100х10х3х10, 20х10х3х6 по ГОСТ 16167-80 с алмазными зернами А, АС4, АС6 зернистостью 315/250, 250/160, 160/125, 125/100 на металлических связках М2-01 (М1) и М1-04, а также бакелитовой связке Б2. Для правки кругов на металлической связке использовали электроэрозионный метод, реализуемый от выпрямителя постоянного тока с регулируемыми электрическими параметрами (Uср=20В, Jср=10А).

2.3.3. Технологическая среда. В качестве охлаждающей среды была выбрана вода [93,112] с добавлением 3% кальцинированной соды и расходом при шлифовании не менее 4л/мин.

2.3.4. Исследование структуры и дефектности поверхностного слоя керамики. Металлографическую структуру образцов из керамики изучали по фотографиям, полученным на металлографическом микроскопе МИМ-8М на шлифах образцов, оттененных в вакууме алюминием. На рисунке 2.17 показана фотография металлографической структуры для образцов из Al2O3. По ней определялись размеры зерен. Плотность структуры определяли по ГОСТ 9553-74, а пористость по ГОСТ 2409-80.

Метод люминесцентной дефектоскопии относится к капиллярным методам определения размеров дефектов, выходящих на поверхность. Реальные трещины имеют форму узкого клина, вершина которого обращена внутрь материала. Проникающая жидкость, попав в трещину или дефект, смачивает полость трещины. Метод люминесцентной дефектоскопии основан на свойстве некоторых веществ становиться источниками светового излучения (люминесцировать) при воздействии на них ультрафиолетовым (УФ) (рентгеновским или гамма) излучением. При воздействии излучения молекулы и ионы люминофора приходят в возбужденное состояние, их возвращение в нормальное состояние сопровождается испусканием света в видимой части спектра электромагнитных колебаний. Интервал длин волн люминесценции зависит от рода вещества.

Исследование дефектности ситаллов и керамики осуществляли методом люминесцентной дефектоскопии с использованием люминесцентной жидкости ЛЖ-6А (ТУ-І 111-13-68), обеспечивающей первый уровень чувствительности (обнаружение дефектов размером до 1мкм) [62,72]. В качестве источников УФ излучения применяли ртутные лампы сверхвысокого давления ДРШ-250-3. Выделение УФ излучения в интервале длин волн 320-380 мм производили светофильтрами УФС 6-3 и УФС 6-5. Для исследования поверхностных дефектов использовали люминесцентный микроскоп «Люмам И3», позволяющий наблюдать и фотографировать изображение объекта при увеличении до 2500 крат. Для оценки качества покрытия образца люминесцентной жидкостью применяли люминесцентный дефектоскоп КД-20.

Исследуемый объект окунают в ванну с люминисцентной жидкостью ЛЖ-6А (либо эту жидкость наносят на исследуемую поверхность). Образец выдерживают в жидкости в течение одного часа – времени, достаточном для проникновения ее в полости дефектов за счет капиллярных сил. После выдержки в жидкости ЛЖ-6А образец промывают в проточной воде и высушивают в струе воздуха. Параметры дефектности определялись по фотографиям при увеличении 100х. Структурная дефектность керамики в ультрафиолетовом излучении, полученная на люминесцентном микроскопе ЛЮМАМ И-3, показана на рис. 2.18.

При анализе фотографий использовали программный комплекс для автоматизированной обработки результатов дефектоскопических исследований, реализованный на языке Delphi, позволяющий рассчитать размеры зёрен и дефектов по снимку и определить поверхностную плотно<

[1,110,242]. Увеличение температуры поверхности заготовки приводит практически к линейному уменьшению твердости [6,150]. Корреляционный анализ экспериментальных результатов показал, что снижение твердости рассматриваемых материалов от температуры описывается зависимостью HV(T)=HV(T=200С)×exp(к1×T) со значением коэффициента корреляции от 0,7 (для АС-370) до 0,98 (для Si3N4). Коэффициенты к1 для различных материалов приведены в таблице 2.1.

При изменении температуры параметр трещиноватости керамики изменяется нелинейно, во многом симбатно температурным зависимостям прочности материалов [5]. При изменении температуры поверхности заготовок до 8000С трещиностойкость изменяется не более чем на 35% (для ситалла АС-418). Модуль упругости при изменении температуры от 2730К до 10730К изменяется незначительно (не более 4%) [5]. В связи с выше изложенными результатами исследований в дальнейшем будем учитывать лишь изменение твердости материалов с ростом температуры.

Как уже отмечалось ранее (см. раздел 2.2.3), рассматриваемые материалы близки к идеально хрупким материалам (c=0,04¼0,14), в которых связь между напряжениями и деформациями подчиняется закону Гука вплоть до разрушения. Критерий разрушения рассматриваемых материалов (зависимость 2.18) преобразуется в соответствующее уравнение теории максимальных растягивающих напряжений. Данный критерий согласуется с подходами механики квазихрупкого разрушения.

2.3.2. Инструмент. В исследованиях использовались алмазные круги формы 1А1 размерами 250х20х3х76, 200х10х3х32, 100х10х3х10, 20х10х3х6 по ГОСТ 16167-80 с алмазными зернами А, АС4, АС6 зернистостью 315/250, 250/160, 160/125, 125/100 на металлических связках М2-01 (М1) и М1-04, а также бакелитовой связке Б2. Для правки кругов на металлической связке использовали электроэрозионный метод, реализуемый от выпрямителя постоянного тока с регулируемыми электрическими параметрами (Uср=20В, Jср=10А).

2.3.3. Технологическая среда. В качестве охлаждающей среды была выбрана вода [93,112] с добавлением 3% кальцинированной соды и расходом при шлифовании не менее 4л/мин.

2.3.4. Исследование структуры и дефектности поверхностного слоя керамики. Металлографическую структуру образцов из керамики изучали по фотографиям, полученным на металлографическом микроскопе МИМ-8М на шлифах образцов, оттененных в вакууме алюминием. На рисунке 2.17 показана фотография металлографической структуры для образцов из Al2O3. По ней определялись размеры зерен. Плотность структуры определяли по ГОСТ 9553-74, а пористость по ГОСТ 2409-80.

Метод люминесцентной дефектоскопии относится к капиллярным методам определения размеров дефектов, выходящих на поверхность. Реальные трещины имеют форму узкого клина, вершина которого обращена внутрь материала. Проникающая жидкость, попав в трещину или дефект, смачивает полость трещины. Метод люминесцентной дефектоскопии основан на свойстве некоторых веществ становиться источниками светового излучения (люминесцировать) при воздействии на них ультрафиолетовым (УФ) (рентгеновским или гамма) излучением. При воздействии излучения молекулы и ионы люминофора приходят в возбужденное состояние, их возвращение в нормальное состояние сопровождается испусканием света в видимой части спектра электромагнитных колебаний. Интервал длин волн люминесценции зависит от рода вещества.

Исследование дефектности ситаллов и керамики осуществляли методом люминесцентной дефектоскопии с использованием люминесцентной жидкости ЛЖ-6А (ТУ-І 111-13-68), обеспечивающей первый уровень чувствительности (обнаружение дефектов размером до 1мкм) [62,72]. В качестве источников УФ излучения применяли ртутные лампы сверхвысокого давления ДРШ-250-3. Выделение УФ излучения в интервале длин волн 320-380 мм производили светофильтрами УФС 6-3 и УФС 6-5. Для исследования поверхностных дефектов использовали люминесцентный микроскоп «Люмам И3», позволяющий наблюдать и фотографировать изображение объекта при увеличении до 2500 крат. Для оценки качества покрытия образца люминесцентной жидкостью применяли люминесцентный дефектоскоп КД-20.

Исследуемый объект окунают в ванну с люминисцентной жидкостью ЛЖ-6А (либо эту жидкость наносят на исследуемую поверхность). Образец выдерживают в жидкости в течение одного часа – времени, достаточном для проникновения ее в полости дефектов за счет капиллярных сил. После выдержки в жидкости ЛЖ-6А образец промывают в проточной воде и высушивают в струе воздуха. Параметры дефектности определялись по фотографиям при увеличении 100х. Структурная дефектность керамики в ультрафиолетовом излучении, полученная на люминесцентном микроскопе ЛЮМАМ И-3, показана на рис. 2.18.

При анализе фотографий использовали программный комплекс для автоматизированной обработки результатов дефектоскопических исследований, реализованный на языке Delphi, позволяющий рассчитать размеры зёрен и дефектов по снимку и определить поверхностную плотно<