|

Главная |

Определение удлинения трубопровода под действием повышенных температур

|

из

5.00

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ

УНИВЕРСИТЕТ

Кафедра теплоэнергетики,

Газоснабжения и вентиляции

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для лабораторных работ

по расчету теплотехнических характеристик участков неизолированного теплопровода

по дисциплине «Централизованное теплоснабжение»

для студентов направления подготовки 08.03.01 «Строительство» профиля «Теплогазоснабжение и вентиляция»

КАЗАНЬ

2017

Составители: Крайнов Д.В., Медведева Г.А., Ахмерова Г.М., Садыков Р.А.

УДК 697.34

ББК 38.76

А95 Методические указания для лабораторных работ по расчету теплотехнических характеристик участков неизолированного теплопровода. по дисциплине «Централизованное теплоснабжение» для студентов направления подготовки 08.03.01 «Строительство» профиля «Теплогазоснабжение и вентиляция». Сост.: Д.В. Крайнов, Г.А. Медведева, Г.М. Ахмерова, Р.А. Садыков, Казань: КГАСУ, 2017. – 28 с.

Печатается по решению Редакционно-издательского совета Казанского государственного архитектурно-строительного университета.

В методических указаниях дана методика выполнения лабораторных работ по расчету теплотехнических характеристик участков неизолированного теплопровода.

Методические указания предназначены для студентов профиля «Теплогазоснабжение и вентиляция» направления подготовки 08.03.01 «Строительство».

Табл. 4, илл. 12, библиогр. 12 наимен.

Рецензент: заведующий лабораторией «Энергетические системы и технологии», ФГБУН Казанский научный центр РАН, к.т.н. Даминов А.З.

УДК 697.34

Ó Казанский государственный архитектурно-строительный университет, 2017

Ó Крайнов Д.В, Медведева Г.А., Ахмерова Г.М., Садыков Р.А., 2017

Содержание

Описание лабораторного стенда и принципы его работы.. 4

Теоретические обоснования. 6

Лабораторная работа №1. 15

Цель работы. 15

Основные положения. 15

Контрольные вопросы. 15

Лабораторная работа №2. 15

Цель работы. 15

Основные положения. 15

Контрольные вопросы. 15

Лабораторная работа №3. 15

Цель работы. 15

Основные положения. 15

Контрольные вопросы. 15

Литература. 15

Описание лабораторного стенда и принципы его работы

Стенд представляет собой систему неизолированных, жестко соединенных между собой и имеющих многочисленные изгибы и повороты участков трубопроводов, закрепленных внеподвижных и на свободных опорах. Научастках, необходимых для измерения различных величин теплоносителей, установлены: компенсирующие устройства, термометры, манометры, расходомер, фильтры, микрометры и другие приборы. Температура воздуха в помещении лаборатории измеряется специальным термометром.

На представленном стенде студенты, при измерении температуры, расхода и давления теплоносителя и состояния стенки трубопровода могут:

– фиксировать величину термической деформации трубопровода;

– определять величину компенсирующей способности П-образного компенсатора;

– выявлять величину потери теплоты в окружающую среду наружной поверхностью трубопровода;

– по тепловым потерям в окружающую среду трубопроводом рассчитать расход теплоносителя без установки расходомера.

При измерении температуры, расхода и давления теплоносителя трубопроводы стенда имеют возможность работать непосредственно от системы горячего водоснабжения корпуса 4 КГАСУ или от источника автономного теплоснабжения – электрического накопительного водонагревателя (см. рис. 1).

Участок трубопровода 1 закреплен в неподвижных опорах НО3 и НО4 так, что при изменении температуры стенки этого участка трубы он может изменять свои размерытолько в одном направлении (см, стрелку ←). Эта деформациятрубы фиксируется микрометром ММ2.

Для изучения величины термической деформации на прямом участке стенда установлен П-образный компенсатор, а сам трубопровод неподвижно закреплен в опорах НО1 и НО2.

Расчет потерь теплоты наружной поверхностью трубопроводов участка 2 проводится на основании данных о еезамерах (см. рис. 1). По потерям теплоты определяется расход теплоносителя.

Примечание: проверка расчетов расхода теплоносителя по потерям теплоты трубопроводами осуществляется подключением через фильтр Ф расходомера Р (см. рис. 1).

Рис. 1. Схема лабораторного стенда

Рис. 2. Напряжения, возникающие в теплопроводах

Теоретические обоснования

В период эксплуатации тепловых сетей, под воздействием внешних и внутренних факторов, в стенке работающего теплопровода возникают различные напряжения (см. рис. 2).

Напряжение растяжения в «торцевой» плоскости, нормальной к оситрубопровода σ1. Вектор напряжения направлен по образующей цилиндра.

Напряжение растяжения в осевой плоскости s2. Его вектор направлен по касательной к окружности трубы. Напряжение сжатия s3. Вектор напряжения сжатия направлен нормально к внутренней поверхности трубы. Напряжение изгиба s4. Напряжение изгиба формируется под действием суммарной массы теплопровода (трубопровод, теплоноситель, изоляция). При надземной прокладке к ним присоединяется и действие ветра. При изменении температуры теплоносителя, окружающей среды и стенки трубы в ней возникает напряжение за счет термической деформаций s5.

Величина объемного изменения металла стенки трубы незначительна и ею при технических расчетах пренебрегают. Изменения линейных размеров трубопровода под воздействием переменной температуры теплоносителя либо разности температур между стенкой теплопровода и окружающей средой бывают значительны.

В общем случае термическая линейная деформация трубы зависит от:

· геометрическойдлины участка теплопровода;

· коэффициента линейного расширения металла стенки трубы;

· начальной и конечной температур в процессе нагревания (охлаждения);

· температур стенки трубы и окружающей среды, то есть их разности.

Обычно при расчетах длина трубопровода, температура теплоносителя и окружающей среды заданы. Поэтому все величины напряжений зависят от материала трубопровода, разности температур и расстояния между неподвижными опорами.

Рис. 3. Эпюры изгибающих моментов

Для обеспечения нормальной работы трубопровод монтируется на свободных инеподвижных опорах, которые воспринимает все возникающие напряжения и передают их на несущие конструкции или грунт (см. рис. 4).

Неподвижные опоры (разгруженные и неразгруженные) (см. рис. 4) – жестко закрепляют определенный участок теплопровода в определенных его точках и воспринимают усилия, которые возникают под действием термической деформации и внутреннего давление в местах ее фиксации.

При определении мест расположения опор необходимо, чтобы все онибыли нагружены равномерно, но не выше расчетной величины.

Участок трубопровода, неподвижно закрепленный на «мертвых» опорах, является жесткой конструкцией (см. рис. 4). Поэтому при изменении температуры стенки трубы необходимо обеспечить возможность еесвободного перемещения. Для этих целей в тепловых сетях устанавливается специальные компенсирующие конструкции – компенсаторы (см. рис. 7-10).

Рассматривая работу теплопровода при различных тепловых нагрузках, необходимо знать основные положения по ликвидации дополнительных силовых нагрузок на теплопровод.

Рис. 4. Схема действия усилий на неподвижные опоры:

1 – разгруженная опора; 2 – неразгруженная опора; 3 – задвижка

Свободные опоры, передающие только массовую нагрузку, могут быть: скользящие, катковые, роликовые, шариковые, подвесные – и другие. (см. рис. 5 и 6). Этиопоры воспринимают массу теплопровода с теплоносителем и изоляцией. Они обеспечивают свободное перемещение трубы при изменении температурных условий ее работы.

Рис. 5. Опоры подвижные: а) скользящая; б) катковая

1 – лапа; 2 – опорная плита; 3 – основание; 4 – ребро; 5 – ребро боковое; 6 – подушка; 7 – монтажное положения опоры; 8 – каток

Рис. 6. Опоры подвижные: а) роликовая, б) подвесная

1 – лапа; 2 – опорная плита; 3 – основание; 4 – ребро боковое; 5 – подушка;

6 – монтажное положение опоры; 7 – каток; 8 – ролик; 9 – кронштейн;

10 – отверстия; 12 – кронштейны; 13 – подвесной болт; 14 – тяга

Рис. 7. Типы компенсирующих устройств:

а) лирообразный компенсатор со складками;

б) то же, гладкозагнутый;

в) ω – образный.

Рис. 8. Типы компенсирующих устройств:

а) естественная компенсация; б) S – образный компенсатор; в) П – образный компенсатор с большой спинкой; г) то же, равносторонний

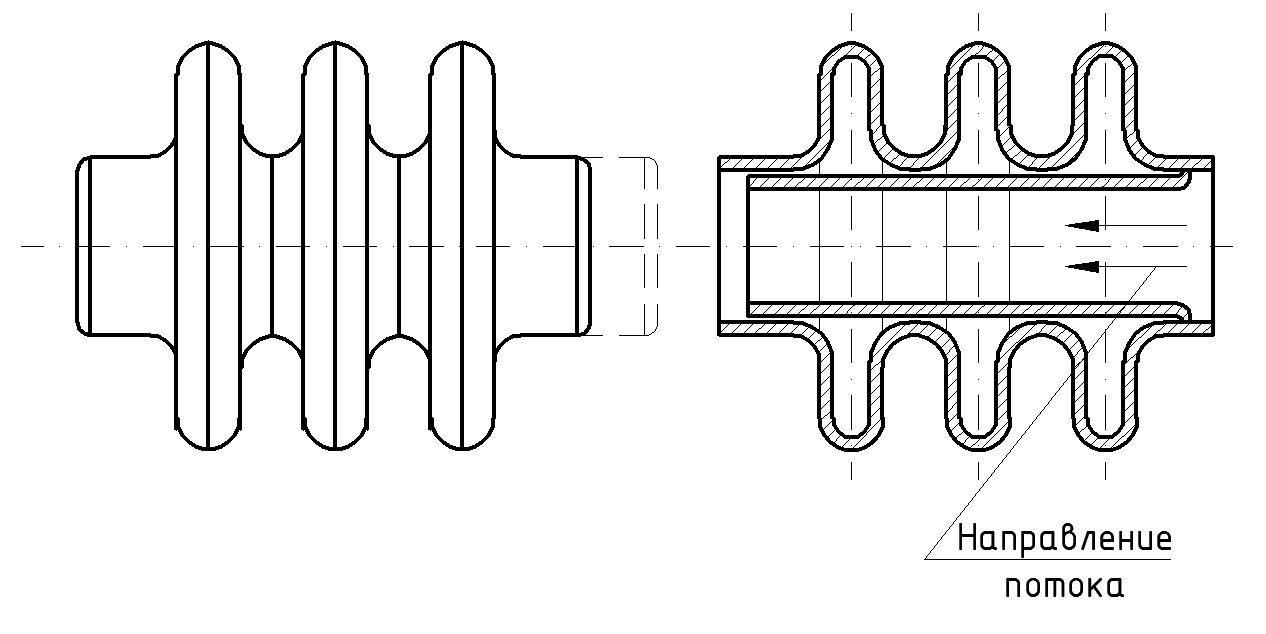

Рис. 9. Линзовый трехволковый компенсатор

Рис. 10. Односторонний сальниковый компенсатор:

1 – корпус; 2 – упор; 3 – болт; 4 – грундбукса; 5 – контрбукса; 6 – патрубок;

7 – кольцо; 8 – уплотнительная набивка

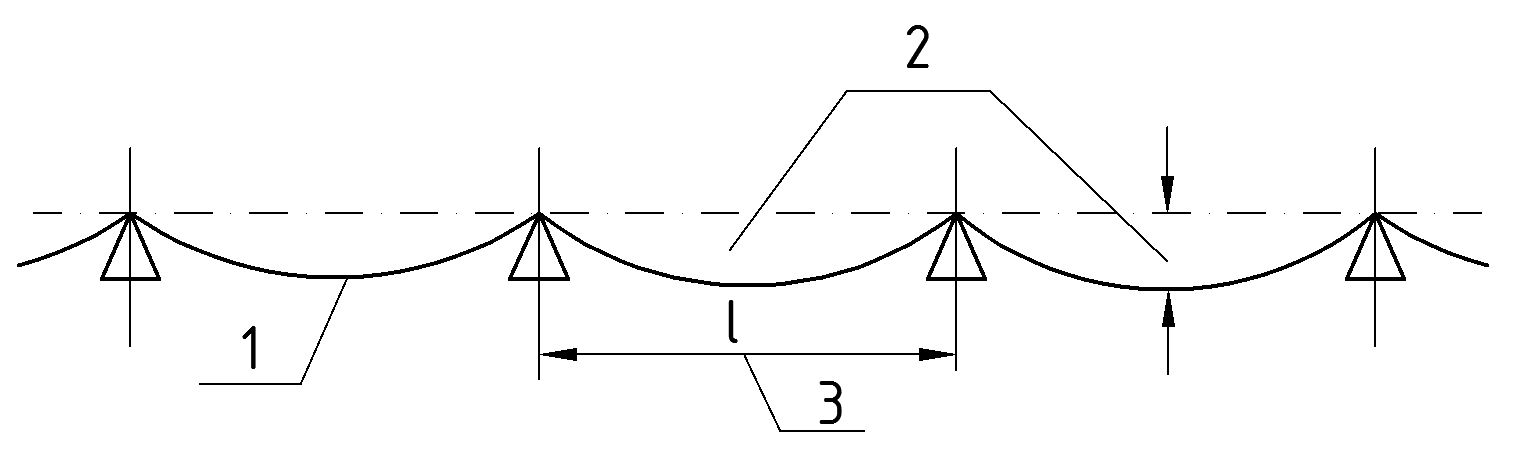

Рис. 11. Стрела прогиба:

1 – трубопровод; 2 – стрела прогиба, 3 – расстояние между неподвижными опорами

Например, компенсация силовых удлинений за счет упругого сжатия прямой трубы, даже при наличии возможности продольного изгиба, из-за большой стрелы прогиба, которая в 10÷15 раз больше удлинения трубы (см. рис. 11), не может быть использована из-за возникающих больших усилий, передаваемых на неподвижные опоры и другие элементы тепловых сетей. Величина этих усилий может принести к деформации или разрушению трубопровода, или к сдвигумертвой опоры. Поэтому трубопроводы рассматриваются при расчете напряжений и деформаций как многопролетная балка, лежащая на свободных опорах. Независимо от параметров теплоносителя трубопроводы должны быть спроектированы таким образом, чтобы имели возможность свободно удлиняться (при нагреве) или укорачиваться (при снижении температуры теплоносителя).

В некоторых случаях тепловые изменения длин трубопроводов могут компенсироваться за счет эластичности самого трубопровода. Например, при наличии на трассе тепловой сети поворотов и изгибов (см. рис. 8).

Такая компенсация возникающих усилий называется самокомпенсацией. При невозможности проведения самокомпенсации на трубопроводах тепловых сетей устанавливают специальные вставки:

· гибкие вставки из самих трубопроводов, применяются для любых давлений и температур теплоносителя;

· линзовые компенсаторы, применяются для параметров теплоносителя, не превышающих величин давлений 0,7 МПа и температуры не более 300 °C;

· сальниковые компенсаторы, используются до давления 1,6 МПа и температуры теплоносителя не выше 300 °C.

Для увеличения компенсирующей способности компенсаторов производится их холодная растяжка. Величина растяжки зависит от температур теплоносителя и величин напряжений, возникающих при изменении длин трубопровода. Величина удлинений трубопровода может быть рассчитана по формулам или определена по специальным номограммам, приводимым в справочной температуре.

Пример:

Для П-образного компенсатора предварительная растяжка (при температуре теплоносителя до 250 °C) принимается равной 50 % теплового удлинения. В этом случае тепловое удлинение участка трубопровода составит:

.

.

Если П-образный компенсатор расположен не по середине участка трубы между соседними неподвижными опорами, а смещен в сторону одной из этих опор, то величина силы упругой деформации и возникающего напряжения, по сравнению с компенсатором, расположенным по середине участка трубы, увеличивается на 20÷40 %, в зависимости от величины его сдвига.

Растяжка гнутого компенсатора при его изготовлении и монтаже выполняется двумя способами (см. рис. 12) непосредственно на трассе или заводе-изготовителе:

– на теплопроводе, после установки и закрепления неподвижных опор. В том случае, на трубе вырезается участок, равный свободнолежащему компенсатору с добавлением зазора необходимой растяжки. Затем одна сторона компенсатора приваривается к трубе трассы, а его вторая сторона при помощи специального приспособления подтягивается к другому краю трубопровода – и на таком состоянии приваривается. После окончания сварочных работ приспособление снимается;

– на свободно лежащей трубе теплопровода до установки и крепления неподвижных опор.

При таком способе установки компенсатора он на месте изготовления растягивается на необходимую величину, и в таком состоянии в его створ временно вваривается жесткая вставка. Вставка убирается после монтажа теплопровода, установки и закрепления неподвижных опор на трассе.

При использовании сальникового или линзового компенсаторов их установочная длина фиксируется приваркой жестких перемычек между стаканом и корпусом, которые снимаются после монтажа компенсаторов на трассе. Такие компенсаторы устанавливаются около мертвых опор своей неподвижной частью к ней (см. рис. 12).

Расчетную компенсирующую способность сальниковых компенсаторов принимают меньше стандартной величины, выбранной по таблицам, на величину Z, учитывающую возможное монтажное смещение неподвижных опор и неточное изготовление. Значения Z для односторонних сальниковых компенсаторов принимаются равными 40÷50 мм, а для двусторонних 100 мм. (неиспользуемая компенсирующая способность).

Установочную длину сальникового компенсатора в случае неполного использования его компенсирующей способности находят по формуле:

,

,

где: А – стандартная длина компенсатора (по таблице справочной литературы) при полностью выдвинутом стакане;

Z – величина, учитывающая возможное монтажное смещение неподвижных опор и неточное изготовление, мм;

L расч – расчетная компенсирующая способность компенсатора (свободный ход стакана), мм;

Δ l – величина теплового удлинения участка теплопровода, мм.

Монтажная длина сальникового компенсатора L м определяется с учетом температуры наружного воздуха при которой производится монтаж теплопровода по формуле:

,

,

где: t м – температура наружного воздуха при монтаже, °C;

t о – расчетная температура наружного воздуха для отопления, °C;

l – длина рассматриваемого участка, м.

Рис. 12. Схема монтажа компенсаторов

По компенсирующей способности компенсаторы разделяются на осевые и радиальные. Осевые компенсаторы компенсируют только продольное изменение размеров трубы. К таким компенсаторам относятся сальниковые и сильфонные (линзовые). Сильфонные компенсаторы компенсируют и незначительные радиальные деформации.

Сальниковые компенсаторы являются наиболее распространенным видом, но требуют пристального внимание как в период монтажа, так и при эксплуатации, так как при незначительных перекосах конструкции в компенсаторе возможно защемление стакана и компенсатор теряет свои свойства. Поэтому сальниковые компенсаторы устанавливается только на прямолинейный участках трубопровода.

К радиальным компенсаторам относятся такие, которые изготовляются из различных конфигураций и вставок труб: П-, S-, омега-, лирообразные. Радиальные компенсаторы компенсируют как осевую, так и радиальную деформацию труб (см. рис. 9-10).

Для обеспечения необходимой компенсации по трассе участок трубопровода специально закрепляется между неподвижными опорами. Допустимое расстояние между опорами определяется из условий прочности и допустимой стрелы прогиба трубы на середине пролета (см. рис. 11).

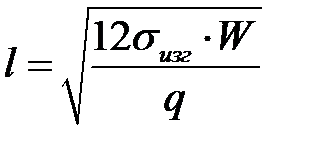

Величину допустимого расстояния между неподвижными опорами можно определить как:

где: σизг – допустимое изгибающее напряжение, Па;

W – момент сопротивления трубы, м3;

q – полная удельная нагрузка теплопровода на один метр длины, Н/м.

На лабораторной установке применен гнутый П-образный компенсатор, что упрощает проведение лабораторных занятий. Недостатком таких компенсаторов является их повышенное гидравлические сопротивление и большие габариты. Имеющиеся конструкции осевых компенсаторов воспринимают удлинение за счет телескопических элементов или за счет упругого удлинения пружинящих вставок.

Компенсаторы изготавливаются с гнутыми отводами с радиусом изгиба R=(3÷4)dн, а также со сваренными отводами (из сегментов) и с крутозагнутыми штампованными отводами. Широко применяются компенсаторы со складчатыми (полурифлеными) отводами, которые имеют на 20 % более высокую компенсирующую способность, чем гладкие отводы.

Компенсирующая способность радиального компенсатора, Δ lк, м, определяется по формуле:

,

,

где: σ – допускаемое изгибающее напряжение компенсатора, МПа (принимаем σ = 100 МПа);

H – вылет компенсатора, м;

b – длина стенки компенсатора, м;

Е – модуль продольной упругости, Па (см. таблицу 1);

d н – наружный диаметр трубопровода, м. d н = 25,4·10-3 м.

Определим количество компенсаторов, m, шт., которые необходимо установить на участке трубопровода:

.

.

В некоторых случаях теплопровод закрепляют в одной крайней точке, оставляя возможность его перемещения только в одну сторону. Это наглядно продемонстрировано на лабораторном стенке в ауд. 4-116 (см. рис. 1). При изменении длины закрепленного с обеих сторон участка теплопровода НО1-НО2 (рис. 1) возникающее в его станках напряжение, σ, МПа, можно определить по закону Гука:

,

,

где: Е – модуль продольной упругости, МПа;

i – относительное удлинение трубы:

;

;

∆ l – величина теплового удлинения участка теплопровода, м;

l – расстояние между неподвижными опорами, м;

α – коэффициент линейного изменения длины, мм/м·°C или 1/°C (табличные данные).

∆ t – повышение температуры стенки трубы, °C.

Коэффициент линейного изменения длины с повышением температуры металла увеличивается, а модуль продольной упругости Е уменьшается.

Примечание: в пределах температур на лабораторном стенде (от +10°C до +100 °C) имеем следующие характеристики для стали: α=1,2∙10-2 мм/м·°C, Е=2,0∙105 МПа. Следовательно, для стали σ = 2,35∆t МПа (σ = 24∆t кгс/см2).

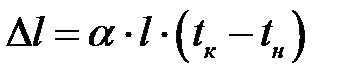

Величина полного удлинения трубопровода при изменении температуры его стенки, ∆ l, мм, равна:

,

,

где: α – коэффициент линейного изменения длины, мм/м·°C или 1/°C (табличные данные). Для стальных трубопроводов среднее значение этого коэффициента равно αср=1,2∙10-2, мм/м·°C или 1,2∙10-5 1/°C, т.е. для углеродистой стали 1 метр трубы, при нагреве на 100 °C, удлиняется на 1,2 мм;

t н – температура стенки трубы перед началом нагрева, °C;

t к – температура стенки трубы в конце процесса нагрева, °C.

Расчетное тепловое удлинение трубопроводов, ∆ X, мм, для определения размеров гнутых компенсаторов следует определять как:

где: ε – коэффициент, учитывающий релаксацию компенсационных напряжений и предварительную растяжку гнутых компенсаторов. При температуре теплоносителя до 250 °C она равна 50 % полного теплового удлинения трубы.

Силу, которая действовала бы на защемляющие конструкции, Р, Н, можно определить как:

,

,

где: f ст – площадь поперечного сечения стенки трубы, м2;

σ – допускаемое напряжение, МПа. Для стали σ=2,35(t м – t о).

В связи с тем, что от расстояния между свободными опорами зависит величина изгибающего напряжения, необходимо знать допустимую величину стрелы прогиба, связанную с расстоянием между свободными опорами. Максимальный изгибающий момент в многопролетный балке возникает на самой опоре, поэтому необходимо определение всех составляющих нагрузок.

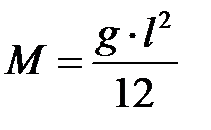

Максимальный изгибающий момент, М, Н·м, равен:

,

,

где: g – удельная нагрузка, Н/м;

l – расстояние между соседними свободными опорами, м.

Удельная нагрузка, g, Н/м, равна:

где: g в – вертикальная составляющая, учитывающая полную массу теплопровода с теплоносителем и всей изоляционной конструкцией, Н/м;

g г – горизонтальная составляющая нагрузки, учитывающая ветровое усилие при надземной прокладке теплопровода, Н/м.

Изгибающий момент, возникающий в середине пролета между соседними свободными опорами равен половине максимального изгибающего момента.

Необходимо иметь в виду, что при монтаже теплопровода на расстоянии равном 0,2l от опоры изгибающий момент равен нулю.

Следовательно, все поперечные швы желательно сваривать в этих сечениях, так как они имеют уменьшенную прочность.

Допустимую стрелу прогиба, y, м, можно определить как:

,

,

где: Е – модуль продольной упругости, Па (для стали Е = 2∙105 МПа);

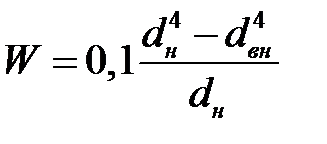

I – экваториальный момент инерции трубы, м4:

.

.

Момент сопротивления трубы, W, м, равен:

.

.

В период работы теплопровода с повышенными температурами всегда имеются потери теплоты в окружающую среду. Чем хуже тепловая изоляция, тем больше эти потери. Однако, в некоторых случаях можно достаточно точно определить по тепловым потерям и расход теплоносителя.

Известно несколько методов намерения расходов теплоносителя. Однако общепринятые методы определения расходов (скоростной, дроссельный и весовой) требуют разрез теплопроводов и введение в поток жидкости специальных устройств, которые будут в дальнейшем нарушать гидродинамику потока жидкости и тем самым искажать данные о параметрах жидкости на измеряемом участке.

Задача по определению расходов воды на отдельных участках трубопровода еще более осложняется, если расходы на этих участках невелики.

Одним из наиболее простых методов определения незначительных расходов, при малых скоростях движения жидкости, является метод их определения по тепловым потерям теплопровода, по которому протекает теплоноситель.

Поскольку падение температуры воды на выбранном участке теплопровода будет соответствовать падению температуры на поверхности трубы, то разность температур теплоносителя, ∆ t, °C, в начале и конце теплопровода, можно заменить легко поддающейся измерению разностей температур поверхности трубы в начале и конце участка путем установки датчиков температур.

Теплоотдача поверхности трубы на опытном участке в окружающую среду будет соответствовать количеству теплоты потерянной теплоносителем при его остывании на ∆t, °C, а по количеству потерянной теплоты можно определить расход теплоносителя на участке. Коэффициент теплоотдачи в окружающую среду зависит от величины потерь конвекцией и излучением.

В лабораторных условиях, при полном отсутствии тепловой изоляции эти потери теплоты значительны. Они зависят от величины наружной поверхности трубы, коэффициента теплоотдачи поверхностью и разности температур между температурой стенки трубы и температурой воздуха в помещении.

Коэффициент теплоотдачи, αн, Вт/(м2·°C), представляет из себя сумму коэффициентов теплоотдачи излучением, αл, и конвекцией, αк, то есть:

.

.

Коэффициент теплоотдачи излучением неизолированных трубопроводов в окружающую среду можно подсчитать по формуле Стефана-Больцмана:

,

,

где: t – средняя температура поверхности трубы, °C;

t в – температура воздуха в помещении лаборатории, °C;

С – коэффициент излучения. Для «серых» тел, к которым относятся неизолированные трубопроводы, можно принять: С = 3,4÷5,0 Вт/(м2∙°C4).

Коэффициент теплоотдачи конвекцией при горизонтальном расположении трубопроводов, естественной конвекции и невысоких температурах теплоносителя можно определить по формуле Нуссельта:

,

,

где: d н – наружный диаметр трубы, м. d н = 25,4·10-3 м.

Для ориентировочной оценки коэффициента теплоотдачи трубопроводов можно воспользоваться формулой:

.

.

Кроме коэффициентов теплоотдачи необходимо знать удельное термическое сопротивление наружной поверхности трубопровода, Rн, м·°С/Вт, которое равно:

,

,

где: π∙ d н – площадь поверхности трубопровода длиной 1 м.

Зная коэффициент теплоотдачи или термическое сопротивление наружной поверхности трубы, можно найти потери теплоты всем трубопроводом.

Удельные тепловые потери теплопровода (тепловые потери 1 метра теплопровода), q, Вт/м, при воздушной прокладке в помещении составляют:

.

.

В лабораторных условиях с нестандартными опорами потери теплоты в окружающую среду, Qн, Вт, можно определить по формуле:

,

,

где: αн – коэффициент теплоотдачи наружной поверхности трубы, Вт/м2·°C;

t – средняя температура поверхности трубы на участке, °C;

t в – температура воздуха в помещении, °C;

d н – наружный диаметр трубы, м (d н = 25,4·10-3 м);

l – длина участка трубы, м.

Потери теплоты можно также найти, зная удельные тепловые потери и длину теплопровода:

.

.

Для установившегося режима работы трубопровода теплота, поступающая от теплоносителя к его наружной поверхности, в том же количестве отводится в окружающую среду (Q=Qн). Количество теплоты, переносимое теплоносителем, Q, Вт, можно определить по формуле:

,

,

где: с – теплоемкость теплоносителя, Дж/кг·°C(с = 4186 Дж/кг·°C);

G – расход теплоносителя, кг/с;

t н и t к – температура воды соответственно в начале и в конце участка трубы, °C.

По общим потерям теплоты (формула (23) или (24)) и разности температур между начальной и конечной точкой теплопровода можно найти расход теплоносителя, G, кг/с, как:

.

.

Полученное значение сравнивается с показаниями подключенного расходометра:

,

,

где: Рн и Рк – показания расходомера соответственно в начале и в конце периода, соответствующего установившемуся режиму теплоотдачи, м3;

τ – продолжительность периода установившегося режима теплоотдачи, с;

ρ – плотность теплоносителя, кг/м3. В рамках лабораторной работы можно принять ρ = 1000 кг/м3.

Примечание: при определении теплотехнических характеристик неизолированного теплопровода необходимо учитывать линейные и местные теплопотери.

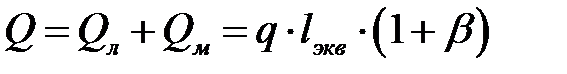

Следовательно, к линейным потерям теплоты необходимо добавить местные, возникающие в результате стока теплоты через различные опорные конструкции (фланцевые соединения, запорную, регулирующую и др. арматуру), которые определяются по формуле:

,

,

где: Qл – линейные потери теплоты, Вт;

Qм – местные потери теплоты, Вт;

β = 1,25 для надземных прокладок.

Линейные потери теплоты рассчитываются по формулам (23) или (24).

Способ определения Qм основан на использовании эквивалентных длин фланцев, арматуры, опор, тепловые потери которых равновелики тепловым потерям прямых участков труб того же диаметра, то есть:

,

,

где: l экв – суммарная эквивалентная длина всех элементов тепловой сети, определяемая по формуле:

,

,

где: l – длина линейных участков трубопровода, м;

lм экв. – эквивалентная длина неизолированного трубопровода, соответствующая местным тепловым потерям одного элемента определенного типоразмера при общем количестве этих элементов в пределах данного участка, м. Определяется по справочнику.

При известном количестве и видах элементов тепловой сети потери принимаются по справочной литературе в зависимости от температуры теплоносителя и способа прокладки теплопроводов.

Пример:

В практических расчетах эквивалентную длину для пары неизолированных фланцев можно принимать 8÷10 м изолированного теплопровода того же диаметра и т.д. (см. справочную литературу).

Лабораторная работа №1

Определение удлинения трубопровода под действием повышенных температур

Цель работы.

Определить экспериментальным и расчетным методами удлинение трубопровода при нагревании.

Основные положения.

Экспериментальная часть.

Зная длину петли  и измерив показание микрометра ММ3 от 0 до зафиксированного положения, определяется опытное удлинение трубопровода.

и измерив показание микрометра ММ3 от 0 до зафиксированного положения, определяется опытное удлинение трубопровода.

Расчетная часть.

По показаниям термометров Т11 и Т12 определяется средняя температура стенки трубы по формуле (Т11+Т12)/2. Коэффициент линейного расширения α определяется из таблицы 1. По формуле (9) вычисляется значение ∆ l.

Таблица 1

Коэффициенты линейного расширения трубных сталей α и модулей повышенных температур

| Температура стенки трубы, °C | α, мм/м °C | Е, МПа |

| 20 | 1,18·10-2 | 2,05·105 |

| 100 | 1,22·10-2 | 1,975·105 |

| 150 | 1,25·10-2 | 1,93·105 |

| 200 | 1,28·10-2 | 1,875·105 |

Таблица 2

Протокол наблюдений и расчетов

| № п/п | Измеряемая величина | Обозначение | Ед. изм. | Номера опытов | ||||

| 1 | 2 | 3 | 4 | 5 | ||||

| 1 | Показания микрометра ММ3 | ∆ l э | мм | |||||

| 2 | Температура в начале участка | Т11 | °C | |||||

| 3 | Температура в конце участка | Т12 | °C | |||||

| 4 | Температура стенки трубы | t | °C | |||||

| 5 | Коэффициент линейного изменения длины | α | мм/м·°C | |||||

| 6 | Расчетное удлинение трубопровода | ∆ l р | мм | |||||

Для определения максимального удлинения трубы вместо tн берется расчетная температура воздуха для отопления (tо = -32 °C для г. Казани), вместо tк – расчетная температура в подающем трубопроводе системы ц

|

из

5.00

|

Обсуждение в статье: Определение удлинения трубопровода под действием повышенных температур |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы