|

Главная |

Легкие бетоны с органическими волокнистыми заполнителями

|

из

5.00

|

В течение многих лет исследовалось производство изделий из бетона на органическом заполнителе. Основной целью этого исследования являлось использование отходов деревообрабатывающей промышленности, количество которых достигает 60% от исходного сырья, что составляет 4—5 млн. м3 в год. Важность этого вопроса послужила основанием для его специального рассмотрения на сессии национального Конгресса по древесине в 1953— 1954 гг.

Следует отметить, что помимо строительной промышленности эти отходы могут быть использованы и в других отраслях.

Применение заполнителей из отходов древесины позволяет получать легкие изоляционные материалы. В частности, для изготовления прессованных плит высокого качества древесину специально перерабатывают.

Основная трудность применения органических заполнителей заключается в их загниваемости при изменении условий окружающей среды. Вопрос о выборе породы органического заполнителя и его поведении в бетоне. Рассмотрим легкие бетоны на основе древесных опилок, волокна и стружек (гераклит и фибролит). Несколько слов уделим бетону на основе пробки.

БЕТОНЫ С ОПИЛКАМИ

При приготовлении бетонов с опилками последние рассматриваются в качестве заменителя обычного неорганического заполнителя.

Бетон с заполнителями в виде опилок относится к категории легких бетонов. Свойства этого бетона должны быть такими же, как и других разновидностей легких бетонов, качество которых зависит от свойств примененных заполнителей. С этой точки зрения древесные опилки как заполнители бетона имеют ряд преимуществ и недостатков.

Основная особенность древесных опилок (так же, как и шлаков) заключается в том, что они являются отходами промышленности и вследствие этого дешевы. Вместе с тем, как и другие отходы, древесные опилки не имеют постоянного качества. Главное требование, предъявляемое ко всякому заполнителю, — отсутствие вредных для вяжущего вещества примесей. Однако отдельные разновидности древесных пород содержат некоторое количество танина. Как известно, танин иногда вводится в бетон с целью нейтрализации свободной извести и защиты его от воздействия агрессивных вод; танин является также замедлителем схватывания цемента. Поэтому в отдельных случаях количество танина следует ограничить при применении, например, опилок дуба, каштана, вяза, ивы и др.

Гниение древесины в присутствии влаги приводит к образованию гумусовых кислот, вредных для бетона. Вследствие большого водопоглощения древесные опилки перед применением их в качестве заполнителя предварительно обрабатывают.

Бетоны с опилками являются легкими, объемный вес их составляет 0,6 —11,6 т/л3. Прочность же зависит от объемного веса и возрастает с его увеличением. Известны случаи (являющиеся исключительными) получения бетона прочностью 140 кг/см2 в 28-дневном возрасте при объемном весе 1,2 г/м3. Вообще же прочность этих бетонов ниже прочности легких бетонов с неорганическими заполнителями одинакового объемного веса. Обработка опилок известью дает возможность получить более высокую прочность при соответствующих дозировках и методах формования.

Основным недостатком легких бетонов на органических заполнителях является их усадка вследствие большой водопотребности последних. Эта усадка превышает усадку чистого цементного теста. Кроме того, из-за разбухания опилок такие легкие бетоны нельзя применять в наружных ограждениях без специальных мер защиты (штукатурки). В отдельных случаях этот недостаток является преимуществом, так как поглощение паров воды предотвращает конденсацию. Например, в цехах с повышенной влажностью воздуха штукатурка из цементно-опилочных растворов предотвращает конденсацию на стенах.

Теплоизоляционные свойства таких бетонов по некоторым исследованиям уступают другим легким бетонам с таким же объемным весом, однако экспериментов для такого утверждения еще проведено недостаточно.

Звукоизоляция таких бетонов зависит от условий их применения и свойств материала. Их гвоздимость и пилимость, при условии замены части опилок песком или при добавке песка в смесь, удовлетворительные.

По исследованиям Национального института древесины не полностью затвердевший бетон отличается лучшей гвоздимостью, чем затвердевший.

Вышеприведенные данные объясняют причины малого развития бетонов с опилками во Франции, несмотря на ряд их преимуществ.

Эти данные также указывают на нецелесообразность применения бетонов с опилками для наружных стен и на необходимость их оштукатуривания при использовании внутри зданий. Применение их в местах стыка стен и перегородок может представлять определенный интерес. В США из таких бетонов изготовляют камни и плиты для внутренних стен; в Германии изготовляют сплошные камни размером 20 X 26 X 38 и 25 X 25 X 50 см. Во Франции на основе опилок изготовляют ксилолитовые плитки, объем производства которых достаточно велик. Эта область является основной по применению опилок в строительстве.

Национальный институт древесины приводит пример применения таких бетонов в качестве основания под паркет на корабле водоизмещением 10000 т, построенном в Австралии. В бетон вводился битум для повышения водоустойчивости. Поверхностный слой был обработан синтетическими смолами. В работах этого института, упоминается также о применении такого бетона в Швеции под названием «Бретонг», используемого в качестве основания под паркет. Из этих бетонов иногда изготовляют двери, которые получаются довольно легкими, несмотря на наличие цемента.

Растворные смеси на опилках могут быть также использованы в качестве цветных штукатурок. Такой штукатурный раствор наносится так же, как обычные цементные или гипсовые штукатурки на намет из обычного раствора. Толщина слоя штукатурки может быть любая.

Эти штукатурные растворы могут быть заранее окрашены в бледные тона или (после нанесения их на стены) покрыты цветными водостойкими обоями. Приготовляют эти растворы на месте применения или доставляют на строительство в сухом виде в мешках.

Гигроскопичность опилок, как было указано, позволяет использовать такие штукатурки в помещениях с повышенной влажностью. Оптимальный состав штукатурного раствора — 750 кг цемента или гипса на 1 м3 опилок с добавлением примерно 15% по весу минеральных пигментов.

ЛЕГКИЕ БЕТОНЫ НА ОСНОВЕ ДРЕВЕСНОЙ СТРУЖКИ

Изготовление легкобетонных изделий на основе древесной стружки в промышленном масштабе было реализовано впервые в 1930 г. австрийской фирмой, специализировавшейся в области производсдаа магнезии, часть которой использовалась при приготовлении магнезиального цемента. Таким образом, впервые появились легкие изоляционные плиты, широко известные под названием «гераклит» и производимые в Австрии и Германии.

Во время войны и позднее начали выпускать материалы, аналогичные гераклиту, но с заменой магнезиального цемента портландцементом. Эти изделия называются «фибролитами». Фибролит представляет собой прессованные гофрированные и пустотелые плиты, полученные в результате прессования и твердения смеси из длинной стружки смолистых или лиственных пород и минерального вяжущего (гипс, цемент или смесь гипса с глиноземистым цементом). Свойства Гераклита и фибролита примерно одинаковы, однако область их применения различна в зависимости от применяемого вяжущего, минерализующих добавок и способа производства.

Сырьем для гераклита служат стружки и магнезиальный цемент. Его делают следующим образом: магнезит подают из карьера к заводу по воздушной канатной дороге. Древесина сосредоточена в одном месте в количестве нескольких тысяч кубометров. Древесина прибывает без коры и при помощи передвижного крана поступает на дефибрацию. Следующую операцию — минерализацию стружки — производят горячим раствором магнезиальных солей, пропитывающим стружки без изменения их внешнего вида. Отдозированную смесь из магнезиального вяжущего и минерализованной стружки пропускают между двумя горизонтально вращающимися стальными валками, нагретыми до 500°. Расстояние между валками равняется толщине плиты. Скорость движения транспортера такая, что материал сходит с него в затвердевшем состоянии. Его механически распиливают на блоки требуемых размеров, после чего направляют потребителю.

Комплекс указанного оборудования напоминает производство гипсовой или древесно-волокнистой сухой штукатурки.

Производство фибролита не может быть конвейерным из-за продолжительности твердения вяжущего, но оно не требует специальных устройств. Изготовление фибролита складывается из процессов приготовления массы и ее прессования.

Древесную стружку, предварительно обработанную жидким стеклом или хлористым кальцием, смешивают с вяжущим в смесителях. Полученную смесь прессуют в деревянных или металлических формах на ручном или гидравлическом прессе. После схватывания изделия освобождают от форм и подвергают сушке и складированию.

Существуют два способа получения фибролита.

По первому способу сначала приготовляют раствор хлористого кальция концентрацией 8° Ве, к нему добавляют цемент перемешивают до достижения концентрации соответствующей 55 Ве. В полученное цементное тесто добавляют сухую древесную стружку (тесто должно полностью обволакивать стружку). Смесь переносят на вибрационное сито, где удаляют избыток теста и затем укладывают в формы.

По второму способу вначале замачивают стружку в растворе хлористого кальция концентрации 3° Ве, дают раствору стечь и смешивают стружку с цементным тестом состава 1 : 1 (цемент: вода) по весу. Избыток теста также удаляют при помощи вибрации или встряхивания. Вибрация теста необходима для полного перемешивания его со стружкой. Раствор хлористого кальция может быть заменен 4-процентным раствором жидкого стекла.

Форма для изготовления изделий из фибролита в основном состоит из поддона и бортовых рам (бортоснастки) с ручками по бокам. На поддон для предотвращения вытекания теста в месте примыкания поддона и рамы укладывается плита размером, соответствующим внутреннему размеру формы.

Высота рамы должна быть в два раза больше толщины изготавливаемой плиты, так как в процессе прессования уровень массы снижается до половины первоначальной высоты.

После заполнения формы массой и выравнивания поверхности, сверху укладывают штату для прессования. Ее толщина соответствует половине высоты рамы. На эту плиту устанавливают поддон следующей формы, раму и т. д. Таким образом заливают 10 форм. Затем всю партию подают на пресс и оставляют в запрессованном состоянии в течение 24 час., после чего затвердевшие плиты расформовывают.

Одно время применяли длинные древесные волокна, что требовало установки специальных дефибраторав, так как подобная стружка не является отходом производства, а ее необходимо было специально приготавливать.

Процентное содержание по объему древесного волокна и цемента соответственно равно 30—40% и 22%. Прессование производят под давлением от 300 до 1500 г/см2. Процесс схватывания может быть ускорен применением хлористого кальция или путем подогрева форм с изделиями в камерах при 60° в течение 3—5 час.

Основными свойствами этих бетонов являются: малый объемный вес (0,4—0,5 т/м*), малая теплопроводность (0,07—0,08 ккал/м2 час град) и удовлетворительная звукоизоляция. Они трудно сгораемы, пилятся, гвоздятся и легко оштукатуриваются. Необходимо отметить, что теплопроводность возрастает с увеличением влажности плит, а изоляционные свойства эффективны при минимальной толщине в 25 мм. В отдельных случаях на фибролитовых плитах наблюдаются выцветы и трещиноватость. Существуют технические условия на приемку фибролитовых плит, регламентирующие различные методы испытаний на изгиб и допуски размеров.

Применение фибролита и Гераклита разнообразно: наружные стены — обшивка и заполнение каркасной конструкции, утепление кирпичных, бетонных и деревянных стен; перегородки — конструкции одинарных и двойных перегородок звукоизоляция массивных стен; потолки — обшивка в целях изоляции; монтаж пустотелых изделий; полы и кровли (изоляция;; подготовка кровли, надстройки.

Сырьевые материалы

Для приготовления легких бетонов применяют портландцемент, быстротвердеющий портландцемент и шлакопортланд-цемент.

В качестве заполнителей для легких бетонов используют природные и искусственные сыпучие пористые материалы с насыпной плотностью не более 1200 кг/м3 при крупности зерен до 5 мм (песок) и не более 1000 кг/м3 при крупности зерен 5...40 мм (щебень, гравий).

При классификации пористых заполнителей различают пористые природные заполнители вулканические и осадочные, а искусственные - специально изготовленные и твердые отходы промышленности. В группу заполнителей вулканического происхождения входят щебень и песок из пемзы, вулканического шлака, туфа и туфовых лав. К заполнителям осадочного происхождения относятся пористые известняки и известковые туфы, опока, трепел, диатомиты. В качестве пористых заполнителей могут служить разнообразные· отходы промышленности: топливные и металлургические шлаки, зола-унос и золошлаковые смеси, керамический болт.

Специально изготовленными пористыми заполнителями являются керамзит и его разновидности (шунгизит, зольный гравий, глинозольный керамзит и др.), аглопорит, шлаковая пемза, гранулированный шлак, вспученный перлит и вермикулит. Их специально· получают в виде гравия, щебня и песка в результате термической обработки глинистого, зольного, шлакового и другого минерального сырья.

В результате выделения газообразных продуктов за счет выгорания органических примесей и добавок, парообразования или других процессов происходит вспучивание минерального сырья при обжиге. При этом в процессе обжига его значительная часть переходит в расплав, который должен иметь определенную вязкость· для удерживания газообразных продуктов. Технологический процесс получения искусственных пористых заполнителей включает подготовку исходного сырья, его термическую обработку, дробление и сортировку.

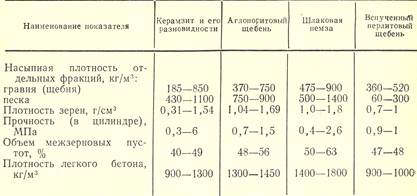

Важнейшими показателями свойств пористых заполнителей являются насыпная плотность, плотность и прочность зерен, зерновой состав, водопоглощение, деформативность, морозостойкость,. стойкость против распада, теплопроводность, Значения некоторых основных свойств распространенных пористых заполнителей приведены в табл. 1

Таблица 1 Основные свойства пористых заполнителей

Наиболее широко в легких бетонах применяют крупный пористый заполнитель фракции 10-20 мм, а также возможно использование фракций 5-10 и 20-40 мм. Объем межзерновых пустот уменьшается по мере приближения к единице коэффициента формы заполнителя - отношения наибольшего размера зерна к наименьшему. Для гравия объем межзерновых пустот меньше, чем для щебня.

Водопоглощение заполнителя зависит как от величины общей пористости, так и от структуры парового пространства. Значительно снижает водопоглощение наличие на поверхности зерен оплавленной корочки. Для керамзитового гравия, имеющую такую корочку, объемное водопоглощение почти в два раза ниже, чем для щебня, который такой корочки не имеет.

Прочность пористых заполнителей определяют сдавливанием зерен в цилиндре стальным пуансоном на заданную глубину. При этом находят величину напряжения, которая и принимается в качестве показателя условной прочности. Однако этот показатель зависит от формы зерен и пустотности смеси, поэтому применяют специальные коэффициенты для перевода условной прочности заполнителя к действительной прочности заполнителя, характеризующей его марку. Для пористых заполнителей установлено 11 марок по прочности: П25, П35, П50, П75, П100, П125, П150, П200, П250, П300 и П350.

Модуль упругости пористых заполнителей значительно ниже, чем плотных. Это обусловливает одну из наиболее существенных особенностей легких бетонов - их повышенную деформативность.

Керамзит занимает первое место по объему производства из всех искусственных пористых заполнителей. Для его изготовления наиболее пригодны легкоплавкие глинистые породы, характеризуемые способностью вспучиваться при обжиге.

Химический состав этих пород находится в следующих пределах: 50-55% - Si02, 15-25%-АI2Оз, до 3%-СаО, до 4%-МgО, 6,5-10%-(Fе20з+ +FeO), 3,5-5%-(Nа2О+К2О). Они не должны содержать более 30 % песчаных и пылеватых частиц, а также карбонатные частицы крупнее 0,2 мм, гипс и более 1-2 % тонкодисперсных органических примесей. В качестве сырья для производства керамзита применяют также золу ТЭС или золошлаковую смесь.

Керамзитовое сырье должно иметь коэффициент вспучиваемости (отношение объема вспученной к объему сырцовой гранулы) не менее 2, температуру обжига не выше 1523 К, интервал вспучивания не менее 50 К.

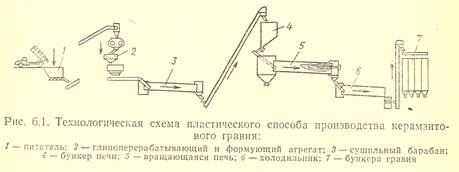

Различают сухой, пластический и мокрый способ производства керамзита. Сухой способ применяют при использовании камнеподобного глинистого сырья (сланцы, шунгиты, аргиллиты и др.), мокрый - хорошо размокаемого сырья, разводимого до влажности пульпы около 50%.

Наибольшее распространение получил пластический способ (рис. 1), при котором из рыхлого глинистого сырья после предварительной переработки до состояния пластичной массы формуются гранулы влажностью до 20 %, последние после подсушки или сразу направляют во вращающуюся печь. Для улучшения свойств керамзита в глиняную массу иногда вводят железистые и органические добавки. Гранулы направляют во вращающиеся печи, где сначала постепенно нагревают до 470-880 К, а затем быстро поднимают температуру до 1б50 К После обжига керамзит охлаждается, фракционируется и поступает на склад готовой продукции.

Керамзитовый гравий выпускают первой и высшей категории качества десяти марок по насыпной плотности: 250, 300, 350, 400, 450, 500, 550, 600, 700 и 800. Каждой марке по плотности соответствует определенная марка керамзита по прочности. Заполнитель не должен содержать известковых и других включений, обусловливающих потерю в массе пробы при кипячении более 5 %, должен выдерживать не менее 15 циклов попеременного замораживания и оттаивания с потерей массы не более 8 % (для гравия высшей категории качества 5 %). Среднее значение коэффициента формы заполнителя для керамзита должно быть 1,5. Водопоглощение за 1 ч для керамзита с плотностью до 400 кг/м3 должно составлять не более 25 %, 450-600 кг/м3-20 %, 700-800 кг/м3 - 15%. Для гравия высшей категории качества нормируется коэффициент вариации по насыпной плотности и прочности соответственно 5 и 15% за 12 предыдущих месяцев.

Аглопорит получают в виде щебня спеканием малопластичных глинистых пород, которые при обжиге не вспучиваются, или промышленных отходов добычи и обогащения углей, топливных шлаков и золы ТЭС. В шихту для производства аглопорита вводят топливную добавку - каменный уголь. Содержание топлива в шихте может колебаться от 6 до 12 %. При подготовке шихты сырье дробят, смешивают, увлажняют и гранулируют. Зерновой состав шихты должен обеспечивать ее оптимальную газопроницаемость.

Основная технологическая операция при производстве аглопорита - спекание шихты на решетке агломерационной машины непрерывного (рис. 6.2) или периодического действия. Под решеткой в вакуум-камере создают разрежение, благодаря которому происходит просос воздуха через шихту. За счет горения угля в шихте развивается температура до 1300 К и выше, что приводит к ее спеканию в виде пористой остеклованной массы. Спекшийся аглопоритовый корж дробят на щебень и песок

Аглопоритовый щебень выпускается крупностью от 5 до 40 мм шести марок по насыпной плотности: 400, 500, 600, 700, 800 и 900.

Прочность аглопоритового щебня при одинаковой плотности значительно меньше, чем керамзита.

Требования к морозостойкости аглопорита аналогичны требованиям к керамзитовому гравию. Среднее значение коэффициента формы аглопоритового щебня составляет 2-2,5, потеря массы пробы аглопоритового щебня при прокаливании - не более 3%. Для аглопорита дополнительно предъявляется требование к стойкости против силикатного и железистого распада.

Разработана технология производства аглопоритового гравия из золы ТЭС, по которой в результате агломерации сырья образуются не спекшийся корж, а обожженные гранулы. Сущность технологии производства аглопоритового гравия заключается в получении сырцовых зольных гранул крупностыо 10-20 мм, укладке их на колосники ленточной агломерационной машины слоем толщиной 200-300 мм и термической обработке. Горн агломерационной машины состоит из' двух секций - подсушки и зажигания. Слой гpaнул сначала подсушивается и подогревается, а затем производится зажигание и обжиг. Благодаря высокой газопроницаемости шихты сквозь слой просасывается большое количество воздуха, в результате чего создается окислительная среда п гранулы между собой не спекаются. Для производства аглопоритового гравия используются золы с интервалом плавкости не менее 50-100 К и содержанием оксидов железа не менее 4 %.

Аглопоритовый гравий выпускают четырех марок по насыпной ПЛОТНОСТII -500, 600, 700 и 800 и семи марок по прочности - ОТ П50 (предел прочности при сдавливании ,в цилиндре 1-1,29 МПа) до П250 (3 МПа и более). Расчеты показывают, что замена 1 млн. м3 привозного природного щебня аглопоритовым гравием из золы местной ТЭС лишь за счет сокращения транспортных расходов при перевозках на расстояние 500-1000 км дает экономию около 2 млн. руб.

Шлаковая пемза (термозит) - один из наиболее эффективных видов искусственных пор истых заполнителей. Ее получают поризацией шлаковых расплавов в результате их быстрого охлаждения водой, воздухом или паром.

Размер пор шлаковой пемзы в зависимости от способа получения колеблется от 0,04 до 4,5 мм, пористость - 52-78%, а водопоглощение - 10-55 %. Щебень выпускают с насыпной плотностью 300-800 и марками по прочности 25-150.

Трудозатраты на изготовление 1 м3 шлаковой пемзы в 5 раз меньше, чем на другие пористые заполнители, а производительность труда в 4-5 раз выше.

Вспученный перлит. Перлит - вулканическая стекловидная порода, содержащая 65-75% аморфного кремнезема и около 1-2% связанной воды. При термической обработке в диапазоне температур 1250-1550К перлит размягчается и вспучивается в основном в результате, интенсивного выделения паров воды. Коэффициент вспучивания перлита достигает 10-12. Для термической подготовки перлита применяют в основном противоточные вращающиеся печи длиной 5-8 м и внутренним диаметром 0,7-1,2 м. До обжига сырье часто подвергают предварительной термической обработке с целью предотвратить последующее растрескивание породы и получения вспученного перлита с наименьшей плотностью. В этом случае при температуре 250-4500С удаляется свободная и слабосвязанная вода.

На качество готового продукта, характер и степень его вспучивания влияет размер зерен. Оптимальным размером зерен обжигаемого перлита считают 5-15 мм.

Перлитовый щебень выпускают 4 марок по объемной массе: 300, 400, 500 и 600. Потери массы его при 15-кратном замораживании и оттаивании должны быть не более 10 %. По мере увеличения объемной массы с 300 до 600 допустимое водопоглощение за 1 ч для перлитового щебня уменьшается от 75 до 30 % .

Перлитовый песок - наиболее легкий из пористых песков. Для легких бетонов пригоден перлитовый песок с минимальной насыпной плотностью 200. Содержание пылевидных фракций в нем не должно превышать 10%.

|

из

5.00

|

Обсуждение в статье: Легкие бетоны с органическими волокнистыми заполнителями |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы