|

Главная |

ПАЙКА ПОГРУЖЕНИЕМ БЛОКОВ РЭС

|

из

5.00

|

Технология групповой пайки в производстве РЭС

УДК 621.396.6.002

Методическая разработка предназначена для индивидуальной работы студентов по дисциплинам: "Технология и автоматизация производства РЭС" и "Технология и автоматизация производства ЭВС". Рассмотрены способы групповой пайки блоков РЭС (ЭВС), оборудование и технологическая оснастка, проблемы автоматизации процессов пайки. Уделено внимание вопросам контроля качества паяных соединений, применяемым материалам.

Предназначена для студентов специальностей "Конструирование и технология производства РЭС" и "Конструирование и технология производства ЭВС".

Ил. 24, табл.4 . список лит. —10 назв.

Составители: В.Л. Ланин, к.т.н., доцент

И.М. Глазков, д.т.н., профессор

Минский радиотехнический институт 1991

СОДЕРЖАНИЕ

| Введение 1. Классификация способов групповой пайки в производстве 2. Пайка погружением блоков РЭС 3. Волновые способы пайки 4. Пайка блоков групповым инструментом 5. Технология пайки поверхностного монтажа 6. Применение концентрированных потоков энергии для групповой пайки 7. Материалы для пайки 8. Подготовительные операции при групповой пайке Заключение Литература | 4 5 7 11 21 28 33 38 44 51 52 |

ВВЕДЕНИЕ

Производство современных радиоэлектронных средств (РЭС) характеризуется массовым применением паяных электрических соединений. Ежегодно на предприятиях отрасли их выполняется несколько миллиардов. Трудоемкость операций монтажной пайки при изготовлении РЭС составляет 20-25 % от общей трудоемкости сборочно-монтажных работ. . Недостаточно высокий уровень автоматизации процессов пайки, применение ручного труда на отдельных операциях приводят к значительному числу дефектных соединений в блоках (до 5-6%), что требует больших затрат на их обнаружение и ремонт.

Развитие микроэлектронной технологии привело к созданию сверхбольших интегральных схем (СБИС) и микросборок, в которых плотность упаковки элементов достигает 105-106/cм3, что открывает возможность создания ЭВМ в одном кристалле СБИС. Однако современные процессы групповой пайки позволяют достигнуть плотности монтажных соединений 100-150/см2, что в значительной степени влияет на массогабаритные показатели электронных вычислительных средств (ЭВС).

Надежность современных РЭС и ЭВС во многом определяется качеством паяных соединений, которые по статистическим данным вызывают 50-80 % всех отказов электронной аппаратуры.

Таким образом, процессы групповой пайки РЭС и ЭВС на настоящем этапе развитии электронной аппаратуры и технологии приобретают особую актуальность и значимость. Кассовое применение групповых процессов пайки обусловлено следующими достоинствами:

Ø формированием большого числа монтажных соединений за один технологический цикл;

Ø незначительным температурным воздействием на компоненты блоков;

Ø механизацией и автоматизацией процесса монтажа;

Ø высокой ремонтопригодностью аппаратуры.

Прогресс в технологии групповой пайки блоков РЭС достигается применением автоматизированных линий, выполняющих весь комплекс основных и вспомогательных операций, компьютерным управлением и регулированием процесса, освоением новых источников нагрева в виде концентрированных потоков энергии, разработкой новых материалов для процессов пайки.

1. КЛАССИФИКАЦИЯ СПОСОБОВ ГРУППОВОЙ ПАЙКИ В

ПРОИЗВОДСТВЕ РЭС

Современные способы групповой пайки блоков РЭС можно классифицировать по источникам тепловой энергии, являющимися главным фактором при формировании паяных соединений. Образование паяного соединения включает стадии активации паяемых материалов, перехода припои в жидкое состояние, смачивания и растекания припоя, взаимодействия припоя с паяемыми материалами с образованием диффузионных зон. Таким образом, на всех стадиях тепловая энергия системы определяет скорость протекания процессов и качество получаемых соединений.

Передача тепловой энергии осуществляется теплопроводностью, конвекцией, излучением либо их совместным действием. При нагреве теплопроводностью источниками тепловой энергии могут быть расплав припоя в ванне, волна припоя, нагретая жидкость либо групповой инструмент. Конвективный теплообмен осуществляется с использованием летучего теплоносителя: горячего газа, паров жидкости, пламени горелки. Излучение, наиболее эффективное в форме концентрированных потоков энергии, вводится в зону пайки контактным путем, например, ультразвуковой, либо бесконтактным: электромагнитной волной , лазерным лучом и т. д. Классификация способов групповой пайки блоков РЭС приведена на рис. 1.1.

Основными факторами, характеризующими эффективность данного способа, могут служить следующие:

Ø скорость нагрева δТ/δt паяемых элементов, которая определяет производительность процесса;

Ø степень локализации нагрева, определяемая отношением Sh/Sп, где Sh - площадь нагретого инструмента, Sn - площадь пайки;

Ø приведенные энергетические затраты, рассчитываемые как отношение Wn/Wи, где Wn - энергия, вводимая в зону пайки, Ии потребляемая от источника;

Ø степень автоматизации процесса пайки, как отношение ta/tn, где ta - длительность автоматизированных операций, tп длительность технологического процесса пайки;

Ø габаритно-программный показатель, определяемый как отношение Sб*N/ Si,

Ø площадь, занимаемая технологическим оборудованием пайки, флюсования, очистки.

Степень локализации нагрева учитывает возможность ограничить температурное воздействие на паяемое изделие, снизить тем самым нагрев термочувствительных компонентов и платы, повысить качество паяных соединений. Приведенные энергетические затраты характеризуют экономичность метода, способность эффективно использовать тепловую энергию без больших её потерь в окружающем пространстве. Степень автоматизации показывает, какая доля операций всего технологического процесса пайки автоматизирована и характеризует применяемое технологическое оборудование по уровню автоматизации процесса. Габаритно-программный показатель показывает требуемую производственную площадь для установки технологического оборудования пайки конкретных блоков РЭС и эффективность использования оборудования для данной серийности производства.

Рис. 1.1. Классификация методов групповой пайки

Кроме перечисленных факторов выбор способа групповой пайки определяется конструкцией электронного блока, экологической чистотой процесса, особыми требованиями техники безопасности, конструктивными формами паяных соединений.

Так, способы пайки погружением в расплав припоя применяются для монтажа электронных компонентов, монтируемых в отверстия печатной или многослойной платы. Способы пайки групповым инструментом используются при монтаже микросхем с планарными выводами и ремонтных работах. Способы пайки летучими теплоносителями в основном предназначены для поверхностного монтажа компонентов. Применение концентрированных потоков энергии возможно для различной элементной базы и конструктивных форм паяных соединений и рационально в случаях, когда традиционные источники нагрева не обеспечивают требуемой скорости или локальности нагрева, а также высокого качества паяных соединений.

ПАЙКА ПОГРУЖЕНИЕМ БЛОКОВ РЭС

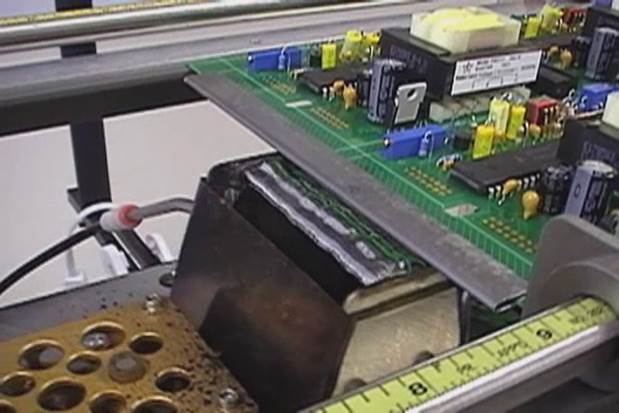

При пайке погружением собранная плата с элементами, монтируемыми в отверстия, стороной пайки опускается в расплавленный припой, который является источником нагрева. Так как переход тепла от жидкого припои большой массы (50 кг и более) к контактным площадкам и выводам компонентов происходит достаточно быстро, то температура пайки достигается в течений 1–2с.

В зависимости от характера движения платы или поверхности припоя различают следующие способы пайки погружением в расплав припоя (рис. 2.1):

· вертикальным перемещением платы (а),

· наклонным перемещением платы (б),

· колебательным движением платы (в),

· маятниковым движением платы (г),

· пайка протягиванием платы по поверхности припоя (д),

· избирательная пайка платы (е).

Погружение платы в припой с вертикальным перемещением осуществляют на глубину, не превышающую её толщину. Наиболее важными технологическими параметрами при этом являются:

- температура расплава припоя, которая поддерживается на уровне 260-280°С;

- время погружения в пределах 4-6 с.

Ванны для пайки оснащаются терморегуляторами, которые поддерживают температуру в заданном интервале с точностью ± 5°С. Нагревательные элементы располагают таким образом, чтобы дно ванны было нагрето сильнее ее стенок, в этом случае в жидком припое за счет естественной конвекции происходит его перемешивание, обеспечивающее однородность состава во всем объеме ванны. Поверхность припоя (зеркало) при пайке должно быть чистым и свободным от окислов, которые удаляются скребком перед каждым погружением платы.

При вертикальном погружении и извлечении платы наблюдается ряд недостатков, которые связаны с условиями удаления жидких и газообразных остатков флюса и излишков припоя. Затрудненность выхода остатков флюса на поверхность припоя может привести к "захвату" флюса припоя и образованию ложных паек. Припой не успевает стекать с платы и затвердевает с образованием сосулек, короткозамыкающих мостиков.

Недостатками данного метода являются:

· низкая производительность процесса, что определяет его пригодность для мелкосерийного производства;

· невысокое качество паяных соединений, значительный процент дефектных соединений;

· повышенный расход припои;

· значительное термическое воздействие на плату.

Рис. 2.1. Способы пайки погружением

Ряд этих недостатков устраняется при наклонном погружении и извлечении платы. При погружении под углом 5-7 обеспечивается удаление газовых Фракций флюса и продуктов реакции, а также стекание припоя. Удачным сочетанием способа с наклонным погружением платы и устройства для снятия окисных пленок является способ пайки в лотке (рис. 2.2).

Припой находится в неподвижной ванне 1, а плата 2 с установленными компонентами укладывается наклонно в держатель 3 лотка 4. Лоток в поперечном сечении имеет форму треугольника с вершиной угла, направленного вглубь ванны. При опускании лотка в расплав припоя треугольное днище рассекает пленку окислов на поверхности припоя и своим приемным отверстием 5 начинает забирать припой из глубины ванны. При этом создаются условия для постепенного удаления из зоны пайки жидких и газообразных остатков флюса, подачи о зону пайки чистого припоя.

Повышений качества паяных соединений в платах с металлизированными отверстиями достигают применением колебательных движений платы. В данном способе (рис. 2.3) плата закрепляется в держателе, на который подаются механические колебания частотой 50-300 Гц и амплитудой 0,5-2 мм, получаемые от электромагнитного вибратора, либо ультразвуковые колебания частотой 20-44 кГц и амплитудой 10-20 мкм. Механические вибрации способствуют проникновению припоя в металлизированные отверстия, удалению остатков флюса, улучшают структуру припоя в соединении. Ультразвуковые колебания вызывают разрушение окисных пленок и улучшают смачивание припоем.

Недостатками данного способа являются:

- необходимость надежного фиксирования компонентов на плате;

- возможность возникновения механических резонансов в компонентах, особенно транзисторах, что приведет к их повреждению.

Маятниковое движение плат, слегка изогнутых по дуге, уменьшает тепловое воздействие на плату, способствует удалению остатков флюса и излишков припоя. Однако при этом затрудняется крепление компонентов на плате, уровень припоя в ванне необходимо поддерживать с точностью ±l мм.

Рис.2.2. Способ пайки в лотке

Рис.2.3. Вибрационная пайка

Пайка протягиванием платы по поверхности припоя заключается в том, что плата укладывается, а держатель, который под углом 5-10° опускается на поверхность припоя и протягивается определенное расстояние по зеркалу припоя. Впереди держателя имеется скребок, который очищает поверхность зеркала от окислов припоя. При подъеме платы излишки припоя стекают в ванну.

Поскольку спокойная ванна припоя имеет меньшую склонность к окислению, то состав и чистота припоя поддерживаются с хорошим постоянством. Скорость протягивания составляет 5-8 м/мин, время протягивания одной платы - до 10 с. Установки для пайки протягиванием легко встраиваются в обычный сборочный конвейер. Недостатками способа является относительно большое время пайки и связанное с этим значительное тепловое воздействие на поверхность платы. Последний недостаток устраняется применением защитных масок или защитных резистов.

Для избежания коробления плат при пайке погружением или при пайке термочувствительных элементов применяют избирательную пайку, которая заключается в подаче припоя только в места пайки. Ванна с припоем закрыта специальным кондуктором,- в котором имеются отверстия, точно соответствующие числу и расположению зон пайки. Подача припоя осуществляется с помощью поршня, который выдавливает его через отверстия кондуктора в места пайки. Недостатком метода является трудность перестройки на другой типоразмер плат.

Пайка погружением в нагретую жидкость, например, жидкий теплоноситель ОЖ-1 на основе лапрола Л2502-ОЖ при температуре 260°С или глицерин при 240 °С используют главным образом для оплавления гальванического покрытия олово-свинец на печатных платах с целью улучшения их паяемости.

3. ВОЛНОВЫЕ СПОСОБЫ ПАЙКИ

Способ пайки волной был предложен впервые в 1955 г. в Англии. В настоящее время это самый распространенный в промышленности способ пайки печатных плат для крупносерийного и массового производства радиоаппаратуры. Специфические преимущества этого способа заключаются в следующем:

- высокая производительность ввиду механизированного движения плат относительно припоя;

- возможность создания автоматизированных установок, включающих в себя полный комплекс операций процесса пайки: обезжиривание, флюсование, подогрев, пайку, отмывку от флюса и сушку;

- взаимодействие платы с чистой поверхностью припоя в короткий промежуток времени, что снижает термоудар, коробление диэлектрика, перегрев элементов.

Недостатки:

- большая масса припоя в ванне (100-500 кг),

- повышенные габариты оборудования (несколько метров),

- большее окисление припоя.

Технологические основы метода пайки волной вытекают из характера взаимодействия потока припоя с платой. Главным условием высокой разрешающей способности пайки волной припоя, позволяющей без перемычек, мостиков и сосулек припоя паять платы с малыми зазорами между печатными проводниками является создание тонкого и равномерного слоя припоя на проводниках платы, что в свою очередь способствует формированию паяных соединений "скелетной формы".

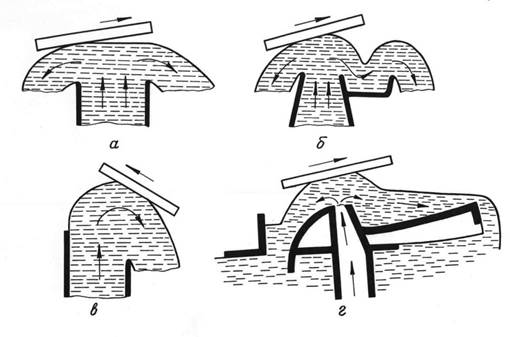

Процесс пайки состоит из трех этапов: вхождение в припой (точка А), контактирование с припоем (отрезок АБ) и выход из припоя (точка В) (рис. 3.1). На первом этапе направление фонтанирования волны Va способствует удалению паров Флюса из зоны реакции, как при симметричной двусторонней, так и при направленной односторонней волне.

На втором этапе полоса растекания припоя по плате АВ в сочетании со скоростью конвейера Vk определяет время пайки. При двусторонней волне это время больше, что обеспечивает более полное заполнение припоем металлизированных отверстий. Увеличение времени взаимодействия, однако, повышает толщину припоя на печатных проводниках до некоторого предела.

Рис. 3.1. Схемы взаимодействия волны припоя с платой:

односторонней (а) и двусторонней (б)

Окончательное формирование толщины слон происходит на выходе платы из волны припоя в точке В. При этом в односторонней волне продольная составляющая скорости фонтанирования Vb вычитается из скорости конвейера, смывает излишки припоя и утопывает оставшийся слой припоя.

При односторонней волне более благоприятными являются горизонтальное положение конвейера, пологая форма и возможно большая скорость циркуляции припоя.

Глубина "ныряния" обычно составляет 0,6-0,8 от толщины платы, но может достигать 1,5-2,0 толщины с носовым козырьком в передней части кассеты.

В двусторонней волне скорость Vb складывается со скоростью конвейера Vk и способствует образованию наплывов. Таким образом, в двусторонней волне необходимо стремиться к повышению угла наклона, увеличению крутизны волны и уменьшению скорости фонтанирования.

Односторонняя волна применялась в установке пайки АП-4, имевшей скорость конвейера до 1,5 м/мин и модуль создания волны (рис.3.2). Ввиду ряда недостатков установка АП-4 снята с производства. Двусторонняя волна используется в линии пайки ЛПМ-300 и установке TDF фирмы Ноllis, имеющих скорость конвейера до 2,5 м/мин, пенный флюсователь, подсушку флюса (рис. 3.3).

Рис. 3.2. Установка волновой пайки АП–4

Рис. 3.3. Установка пайки двусторонней волной TDC Hollis

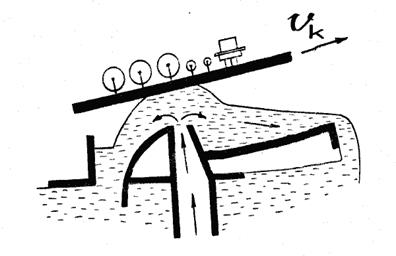

В технологии групповой пайки электронных сборок на печатных платах наряду с односторонней и двусторонней параболической волной применяют другие профили волн (рис. 3.4):

- плоскую или широкую,

- вторичную или "отраженную",

- дельта - волну,

- лямбда - волну,

- омега - волну.

Плоская или широкая волна имеет протяженность до 70-90 мм, что значительно увеличивает площадь контакта между платой и припоем. Это дает возможность значительно увеличить производительность процесса пайки, например, скорость движения платы до 3 м/мин в установке Astra фирмы Hollis (США). Подобная конфигурация волны позволяет получать качественные паяные соединения при меньшей температуре припоя, чем при пайке волной параболической формы. К недостаткам данной волны относится увеличенная открытая поверхность расплава, способствующая образованию окисных пленок в припое.

Вторичная волна образуется за счет наклонного отражателя одной стороны сопла, что обеспечивает удержание определенного количества припоя в виде волны меньшей высоты. Температура во вторичной волне меньше, чем в основной. За счет взаимодействия платы со вторичной волной происходит оплавление сосулек припоя и повторная пайка соединений.

Рис. 3.4. Профили волн для групповой пайки

Дельта - волна характеризуется стоком припоя в одну сторону, для чего одна стенка сопла выполнена удлиненной, а также большим напором припоя, что обеспечивает более глубокую волну. Применяется для пайки элементов с удлиненными выводами, например, разъемов на платы. Недостаток - большая чувствительность высоты волны от степени нагнетания припоя.

Лямбда - волна предложена фирмой Electrovert (Канада). Она получается при использовании насадки сложной формы и имеет передний со стороны платы крутой слив припоя и длинный практический горизонтальный профиль волны на выходе платы (рис. 3.5). На входе платы в волну формируется ускоренный поток припоя, обладающий хорошим смачивающим действием и проникающей способностью в отверстия. На выходе устанавливается практически нулевая относительная скорость платы припоя, а постепенное увеличение угла между платой и поверхностью припоя устраняет образование наплывов и сосулек. Такой профиль волны позволяет вести качественную пайку многослойных плат с плотным монтажом. Используется в установке WSV фирмы Electrovert, где высота волны регулируется от 13 до 19 мм при скорости конвейера до 6,4 м/мин.

Рис. 3.5. Схема лямбда-волны припоя

На базе лямбда - волны фирмой Electrovert создана вибрирующая омега - волна за счет размещения вибрирующего элемента в окне сопла, через которое подается припой, вибрация элемента создается с помощью электромагнитного вибратора, работающего на частоте 60 Гц с изменяемой амплитудой колебаний 1-3 мм. Оптимальные параметры пайки: скорость конвейера 1,2 м/мин, температура припоя в ванне 250˚С, амплитуда вибраций 1,0-1,3 мм. За счет придания турбулентности волне припоя обеспечивается заполнение металлизированных отверстий в платах на уровне 99%, количество дефектов в виде непропаев сокращается в два раза.

Омега - волна используется в установке Century 2000 фирмы Electrovert, имеющей скорость конвейера до 6 м/мин.

Серийно выпускаемые линии механизированной пайки ЛПМ 300 и Л1П-500 уже не удовлетворяют по своим техническим показателям современным требованиям, поэтому на отдельных предприятиях они подверглись модернизации. Так, на базе ЛПМ 300 разработана установка УПМ300.

Концепция “воздушного ножа” предложена фирмой НOLLIS (США) (рис. 3.6). Поток горячего воздуха, направленный на плату 1 удаляет с нее излишки припоя, перемычки и сосульки. Конструктивно сопло 2 изготавливается из нержавеющей стали и имеет достаточную массу для удаления тепла. Встроенные нагреватели внутри сопла обеспечивают нагрев воздуха до температуры 375-390˚С при давления 0,3 МПа. Горячий воздух направляет на паяемую сторону платы через 6-8 с после ее выхода из волны под углом 40-42˚ и расстоянии до 20 мм от поверхности платы. Поскольку нагрев воздуха сопровождается значительными затратами электроэнергии, то установки оборудуют автоматической системой, включающей подачу воздуха при выходе платы из волны.

Рис. 3.6. Схема "воздушного" ножа

Воздушный нож используется в установках GBS Mark 3 и SPS фирмы Нollis, оборудованных модулем двойной волны припоя и предварительным ИК-подогревом плат с 2-х сторон. Максимальная скорость конвейера - до 3,6 м/мин.

Для ограничения количества припоя на печатных проводниках в технологии массовой пайки применяют паяльные маски в виде сухой фотополимерной пленки, наносимой на поверхность платы вакуумным ламинированием и экспонируемой ультрафиолетовым излучением. Маска типа BAKHEL фирмы Du Pont (США) матово-зеленого цвета обладает хорошей адгезией к поверхности платы, устраняет образование перемычек припоя и защищает печатный монтаж от климатических воздействий. Маски выпускаются толщиной 50, 75 и 100 мкм и 18 обеспечивают геометрию паяных соединений с фотографической точностью.

До сих пор технология волновой пайки не требовала высокой квалификации исполнителя, так как многие переменные факторы процесса не контролировались. Сокращение брака и обеспечение высокого процента выхода годных сборок (до 90% и выше) возможно путем компьютеризации процесса волновой пайки. Компьютер не только позволяет улучшить качество соединений, но и увеличить в 10 и более раз скорость контроля. Для реализации компьютерного управления необходимо для каждой электронной сборки сформировать матрицу параметров, таких, как тип печатной платы, длина выводов элементов, скорость и ширина конвейера, температура подогрева платы, плотность Флюса, температура пайки и другие. Компьютеризация позволяет обеспечить стабильность качества паяных соединений в массовом производстве.

Микропроцессорными системами управления оснащены установки SPS фирмы Hollis, Gemini 400 FM фирмы Sensbey (Япония), MPS 300 фирмы Zevatron (ФРГ).

Для образования волны припоя в установках пайки используют механические нагнетатели, давление воздуха или газа, ультразвуковые колебания и электромагнитные нагнетатели.

Механический нагнетатель работает по следующему принципу (рис. 3.7).В замкнутую полость 1, на конце которой устанавливают сопло 2, постоянно нагнетают расплавленный припой с помощью крыльчатки, расположенной на. валу 5, связанном клиноременной передачей с электродвигателем. Плата 3 входит в волну припоя под углом α . Высота гребня волны 4 изменяется за счет изменения числа оборотов электродвигателя постоянного тока путем изменения напряжении питания с помощью регулируемого автотрансформатора.

Такая конструкция наиболее простая, однако недостатком её является наличие в расплаве припоя вращающихся деталей. Это требует наличия дополнительных блокировок от включения двигателя при нерасплавленном припое

Еще более просто использовать для создания волны припоя давление воздуха или газа, подаваемого в замкнутую полость. Однако на практике применение воздуха приводит к окислению припоя, а использование инертного газа экономически нецелесообразно.

Рис. 3.7. Схема работы механического нагнетателя

Для создания небольшой по размеру волны припоя могут использоваться ультразвуковые колебания, вводимые в припой с помощью специального излучателя. Однако конструктивно сложно "развязать" излучатель с ванной припоя, волна имеет очень небольшие размеры и затруднена пайка плат с обычными размерами. Поэтому более рационально вводить УЗ колебания в волну припоя, создаваемую механическими нагревателями.

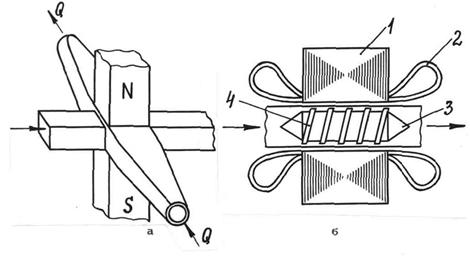

Принцип действия электромагнитных нагнетателей заключается в том, что взаимодействие электрического тока, протекающего через припой I и внешнего магнитного поля В приводит к появлению в жидком припое электромагнитных (пондеромоторных) сил, направленных перпендикулярно векторам тока и поля и приводящих металл в движение.

Fэм = IхВ . (3.1)

По принципу действия электромагнитные нагнетатели подразделяются на кондукционные и индукционные.

В кондукционных электрический ток подводится к металлу от внешнего источника с помощью специальных электродов, контактирующих с жидким припоем непосредственно либо через стенки канала (рис. 3.8.а)

Прямоугольный канал, выполненный из немагнитного материала с низкой электропроводностью (нержавеющая сталь), расположен между полосами N и S магнита. В канал вмонтированы электроды, по которым пропускается ток I от источника постоянного тока. Взаимодействие магнитного поля и тока приводит к появлению разности давления на входе и выходе насоса (по правилу левой руки). Постоянные магниты должны быть изготовлены из твердых магнитных материалов (например, Феррита бария), сохраняющих свои магнитные свойства при рабочих температурах пайки.

К недостаткам такого нагнетателя следует отнести: небольшие размеры струи припоя и старение постоянных магнитов при воздействии температуры.

Рис.3.8. Схема нагнетателей припоя: кондукционного (а) и спирального

индукционного (б) типа

Принцип действия индукционных нагнетателей подобен принципу действия асинхронных двигателей (рис. 3.8, б). Ток в расплаве возбуждается индукционным путем с помощью переменного электромагнитного поля. Примером является спиральный индукционный нагнетатель, который состоит из индуктора 1, выполненного подобно статору асинхронного двигателя из листовой электротехнической стали, в пазы которого уложена обмотка 2, магнитопровода 3, служащего для уменьшения рассеивания магнитного потока, и рабочего канала 4 в виде одно- или многозаходной спирали.

В результате взаимодействия вращающегося магнитного поля и наведенных им в массе металла индукционных токов в припое возникают центробежные силы, перемещающие жидкий металл по виткам канала, обеспечивая поступательное движение расплава. Недостатком подобного устройства являются ограниченные размеры волны и турбулентный (вихревой) ее характер.

Большее распространение получили индукционные однофазные электромагнитные нагнетатели, в которых используется специальным образом профилированная ванна, и часть расплава припоя используется в качестве токопровода для индукцирования в нем электрических токов (рис. 3.9, а).

В ванне 1, заполненной жидким припоем, установлены камеры 2 и 3, внутрь которых помещены полюса электромагнита 4, подключенного к источнику переменного тока. Камеры со всех сторон омываются припоем, образующим два короткозамкнутых витка с током вокруг полюсов электромагнита. При пропускании тока через обмотку в припое индуцируется электрический ток, и расплав начинает перемещаться вверх, образуя струю припоя шириной не более 100 мм.

Преимущества электромагнитных нагнетателей:

в зоне нагнетания припой дополнительно нагревается индуцированными в нем электрическими токами;

электромагнитные силы перемещают расплав припоя только непосредственно в рабочем канале, что уменьшает окисление припоя; отсутствуют движущиеся детали в припое;

- рабочие характеристики (высота, температура струи) легко регулируются.

Двухконтурный электромагнитный нагнетатель (рис. 3.9, б) содержит ГО - образный магнитопровод, между крайними стержнями 2 и 3 которого размещена ванна 4,, заполненная припоем. Средний, более короткий стержень 5 , примыкает к дну ванны. Один из крайних стержней, например, 3, соединен со средним стержнем, замыкающим магнитопровод 6, который омывается со всех сторон припоем и образует вторичный короткозамкнутый виток. Стержень 3 имеет обмотку индукционного нагрева 7, а стержень 2 - обмотку нагнетания 8. При питании переменным током обмоток в зазоре между стержнями 3 и 6 образуется переменное магнитное ноле, а во вторичном жидкометаллическом витке индуцируется ток. В результате их взаимодействия припой выбрасывается наверх.

Для получения максимальной силы выброса фазу напряжения питания обмотки 6 выбирают такой, чтобы магнитный поток в рабочем зазоре совпадал по фазе с индуцируемым током. Управление режимами нагрева и нагнетания производится раздельно. Имеется возможность варьировать соотношение между значениями тока в обмотках, создающих магнитное поле, и индуцированным в расплаве током. Одинаковый по величине гидравлический напор припои можно получить при большой индукции поля и малом токе, и наоборот.

Электромагнитные нагнетатели применяются в установках GTF/160 и GTF/330 фирмы KIRSTEN (Германия) для создания динамической Jet - волны высотой 5-25 мм при скорости конвейера до 3 м/мин (рис.3.10), установке 7CECNAS (Каунасский радиозавод) высотой волны до 6 мм и скорости до 1.2 м/мин.

Рис. 3.9. Схема индукционных насосов: однофазного (а) и 2-контурного (б)

Рис. 3.10. Установка пайки Jet волной фирмы KIRSTEN (Германия)

4. ПАЙКА БЛОКОВ ГРУППОВЫМ ИНСТРУМЕНТОМ

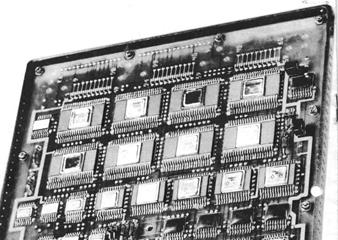

Интегральные микросхемы, резисторные, конденсаторные сборки типов Б18, Б19 в корпусах типа 4 (401.14-, 402.1R-, 405.-24, 429-42 и другие), зарубежный корпус "flat pack" имеют планарные коваровые позолоченные выводы с шагом 1,25 мм с перспективой уменьшении шага до 0,625 мм (рис. 4.1).

Рис.4.1. Плата с микросхемами с планарными выводами

При сборке на печатные платы ИМС из этажерочных кассет, в которых они поступают на сборку, с помощью манипулятора с вакуумным захватом устанавливаются на поверхность платы. Перед установкой на плату с помощью дозатора наносится клей. По программе паллета (держатель) с платой из накопителя подается в рабочую зону, сборочная головка с помощью вакуумного захвата извлекает ИМС из кассеты, устанавливает ее на плату и производит пайку выводов.

Механизированную пайку планарных выводов ИМС ведут несколькими способами:

- миниатюрными паяльниками, закрепленными на механизме подаче припоя (дозированная пайка);

- групповыми паяльниками прямого нагрева с подачей тока поперек и вдоль выводов;

- параллельными электродами; лазерным излучением.

Способ механизированной пайки миниатюрными паяльниками реализован в автомате дозированной пайки АДИМ-1, входящим в технологическую линию "ПАЛМИС". Автомат АЦПМ-1 имеет одну паяльную головку с 2-мя паяльниками, которые могут подниматься и опускаться вместе и порознь, что позволяет вести одним паяльником пайку ИМС в различных корпусах (рис. 4.2).

Механизм подачи припоя на паяльник - электромагнитный. Проволочный припой диаметром 0,5 мм наматывается на катушку и по командам от стойки ЧПУ или пульта ручного управления электромагнит включается и подает нужное количество припоя. Величина единичной дозы 0,6 мг. Подавая на электромагнит 1-6 импульсов, величину дозы можно изменить в пределах 0,6 - 3,6 мг.

Паяльная головка обеспечивает вертикальное перемещение паяльников 1 в пределах до 35 мм, прижим паяльника к паяемым выводам в пределах 1-4 Н, раздвижку паяльников на 9-70 мм. Время пайки в пределах 0,75-2,75 с задается программой с дискретностью 0,25 с. Контроль и поддержание заданной температуры паяльником осуществляется автоматически электронными потенциометрами с помощью термопар типа Х-К.

Координатный стол перемещается шаговыми двигателями по осям X, У со скоростью 0,7 м/мин и погрешностью не более + 0,04 мм. Стойка ЧГ1У работает от 8-дорожеччой перфоленты и обеспечивает подачу координатного стола на шаг 1,25 мм.

Рис. 4.2. Паяльная головка в установке пайке АДПМ-1:

1 - микропаяльник, 2 - припой, 3 - паяльная головка

Дальнейшим развитием оборудования дозированной пайки стал автомат ЛСМ-1, имеющий магазин барабанного типа для хранения 30 прямоточных кассет, содержащих по 30 ИМС, универсальные автоматы для пайки 4-х типов ИМС с планарными выводами типов УАІІ-1, УАП-2 дли технологической линии "ПРОГРЕСС".

Универсальный автомат с микропроцессорным управлением УСПА-1 обеспечивает нанесение дозы припоя, установку ИМС, пайку выводов. Автомат имеет более совершенную механическую систему, обеспечивающую перемещение координатного стола со скоростью 0,25 м/с и дискретностью 0,01 мм. Погрешность установки ИМС - + 0,2 мм. Стойка ТУ построена на базе микроэвм "Электроника - 60".

Недостатком способа механизированной пайки паяльниками является низкая производительность: АДПМ-1 - 800, АСМ-1-І200 и УАП-1 до 1650 паек/час.

Пайка групповым паяльником позволяет повысить производительность процесса пайки до 250-300 соед/мин (1800 паек/час) и получить соединения, не отличающиеся по внешнему виду и свойствам от соединений, паяемых вручную. Способ реализован в установках пайки типов АПМ-1, ІІПМ-3, УГП-902.

Высокое качество достигается при одновременной пайке 1-8 выводов одним паяльником (рис. 4.3, а), увеличение числа выводов до 12-20 приводит к снижению качества паяных соединений ввиду разброса толщины выводов. При числе выводов более 12 разность потенциалов между крайними выводами превышает 5 В, что может привести к выходу из строя ИМС. Поэтому импульсные групповые паяльники, в которых потенциал прикладывается поперек рабочего торца паяльника и не превышает доли вольта, более предпочтительны (рис. 4.3, б).

Рис. 4.3. Групповая пайка выводов ИМС паяльником прямого нагрева с подачей тока поперек выводов (а) и вдоль (б): 1 - подложка ПІІ, 2 - контактная площадка, 3 - вывод ИМС, 4 - паяльник, 5 - корпус ИМС

Дальнейшим развитием установок пайки групповым паяльником стали автоматы AFPM и АУІГМ-007, которые имеют поворотный магазин с 30-ю этажерочными кассетами, механизмы выдачи ИМС из кассе<

|

из

5.00

|

Обсуждение в статье: ПАЙКА ПОГРУЖЕНИЕМ БЛОКОВ РЭС |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы