|

Главная |

ПРИМЕНЕНИЕ КОНЦЕНТРИРОВАННЫХ ПОТОКОВ ЭНЕРГИИ ДЛЯ ГРУППОВОЙ ПАЙКИ

|

из

5.00

|

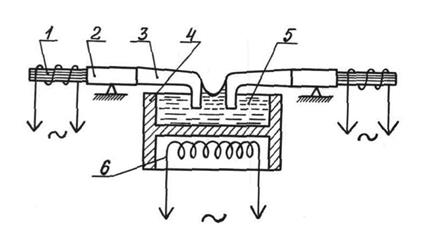

Активация энергией ультразвуковых колебаний - одно из перспективных направлений в технологии пайки РЭА. Введение механических упругих колебаний частотой 18-70 кГц и интенсивностью (1-2)·105 Вт/м2 в припой позволяет резко интенсифицировать большинство физико-химических процессов при пайке: смачивание, растекание, капиллярное течение припоя, диффузию припоя в паяемые материалы за счет увеличения химической активности припоя, паяемых материалов и их физического взаимодействия при пайке. Развитие кавитационного процесса в жидком припое вызывает разрушение окисных пленок, имеющихся на поверхности паяемого металла за счет высоких локальных давлений (до 106 -107 Па), возникающих в момент захлопывания кавитационных полостей. Одновременно с процессом кавитации в жидком припое вблизи излучающей поверхности инструмента возникают вторичные эффекты, такие, как микро- и макропотоки, которые способствуют удалению окисных пленок и ускорению процесса смачивания поверхности металла припоя (рис. 6.1).

Рис. 6.1. Схема УЗ пайки паяльником: 1 – окисел на поверхности , 2 – припой, 3 – жало паяльника, 4 – кавитационные полости, 5 – шлаки, 6 – основной металл

Для ультразвуковой пайки используют УЗ ванны с возбуждением всей массы припоя и с локальным воздействием ультразвука с помощью направленного излучателя (рис. 6.2). В первом случае можно активизировать большую поверхность изделия, однако при этом не удается получить однородную интенсивность УЭ колебаний во всем объеме припоя. Локальный метод позволяет сконцентрировать УЗ колебания в значительно меньшем объеме, уменьшить окисление припоя, однако более сложен в реализации.

Рис. 6.2. УЗ ванны: 1–изделие, 2– ванна, 3– нагреватель, 4– волновод, 5– преобразователь

Для контроля параметров УЗ колебаний и кавитационных явлений разработаны аппаратурные средства: измерители вибраций, виброметры, кавитометры, позволяющие объективно оценить уровень УЗ активации процессов пайки.

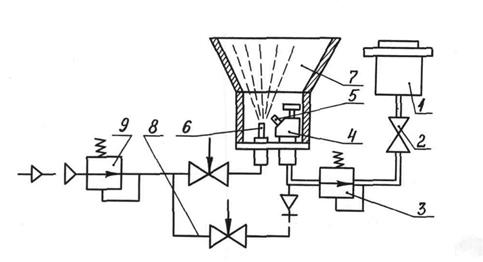

Эффект подъема припоя по излучающей поверхности волновода использован при разработке устройства для ультразвукового лужения стеклокерамических конденсаторов без их погружения в расплав припоя. Устройство (рис. 6.3) содержит две ультразвуковые колебательные системы, включающие магнитострикционные преобразователи 1, акустические трансформаторы упругих колебаний 2, волноводы 3, рабочие концы которых имеют Г-образную форму и опущены в ванну 4 с расплавленным припоем 5. Колебательные системы установлены на основаниях, которые имеют возможность точного горизонтального перемещения.

|

Рис. 6.3. Схема устройства УЗ лужения конденсаторов |

Для расплавления припоя и поддержания необходимой температуры пайки использовался резистивный нагреватель 6. Г-образные концы волноводов колеблются в полуволновом резонансе, что приводит к появлению 2-х пучностей и узла колебаний. При колебании рабочего конца волновода на припой действует гидродинамическая сила Е, направленная перпендикулярно рабочей плоскости конца, под действием вертикальной составляющей которой припой поднимается до уровня верхней пучности, где он удерживается за счет адгезии. Таким образом, зона верхней пучности, расположенная выше уровня припоя в ванне, является рабочей, чем и обеспечивается возможность автоматизации процесса лужения.

Разработаны полуавтоматические установки ультразвукового лужения торцов заготовок стеклокерамических конденсаторов типа К22-5 с электродами из алюминиевой фольги (рис. 6.4). Изделия подают в зону лужения с помощью ротора с зажимами со скоростью 5-100 мм/с. В качестве источников ультразвуковых колебаний использованы два генератора типа УЗГ 3-0,4. В акустических системах устройства применены магнитострикционные преобразователи с резонансной частотой 44+1 кГц. Лужение изделий осуществляется припоем П300К (Sn-15%, Zn-65%, Cd-20%). Оптимальные параметры лужения: температура 400-430˚С, напряжение на выходе генератора 20-30 В, скорость лужения 40-60 мм/с. Внедрение устройства позволило полностью механизировать операцию лужения и обеспечить высокий процент выхода годных изделий.

Рис. 6.4. Полуавтомат УЗ лужения стеклокерамических конденсаторов

Разработан технологический процесс ультразвукового лужения выводов электрорадиоэлементов и микросхем, имеющих ухудшенную паяемость после длительного срока хранения (свыше шести месяцев). Схема устройства для УЗ лужения выводов элементов РЭА приведена на рис. 6.5. Преобразователь УЗ колебаний устанавливают с помощью кронштейна 3 таким образом, чтобы излучающий элемент 1, погруженный в расплавленный припой 2, находился вблизи его поверхности. Преобразователь магнитострикционного типа 4 имеет герметичный металлический экран, который в процесс работы охлаждается проточной водой давлением до 10 Па. С выхода УЗ генератора типа УЗГ-З-0,4 электрическое напряжение подается на преобразователь в момент лужения путем дистанционного управления генератором с помощью блока коммутации и сенсорного датчика Б. Автоматическое перемещение деталей и их погружение в припой на заданную глубину в течение 1 5-2 с осуществляется поворотным механизмом транспортировки изделий 6, установленным на ванне с припоем 7. В расплавленном припое с помощью излучающего элемента создается зона интенсивной кавитации, при погружении в которую выводов элементов происходит удаление окисных пленок и смачивание поверхностей припоем, в результате локального введения ультразвуковых колебаний в ограниченный объем припоя резко уменьшается окисление припоя, увеличивается равномерность интенсивности ультразвука в зоне лужения, снижается потребляемая ют источника мощность колебаний, что позволяет уменьшить звуковой шум от работы УЗ преобразователя.

|

Рис. 6.5. Схема устройства УЗ лужения выводов ЭРЭ |

Контроль качества лужения выводов осуществляют под микроскопом типа МБС-2 с увеличением в 8-16 раз. Оценку паяемости облуженных поверхностей проволочных выводов резисторов, конденсаторов, диодов и других элементов проводят на установке АП-6048 по величине времени смачивания вывода в капле припоя. Разработанный технологический процесс УЗ лужения выводов элементов не требует операций флюсования и очистки от остатков флюса, обеспечивает равномерное лужение поверхностей, имеющих ухудшенную паяемость после длительного срока хранения.

Активация процесса пайки энергией ультразвуковых колебаний позволяет осуществить бесфлюсовую пайку и лужение большинства металлов и сплавов, применяемых в корпусах ИМС и микросборок. Бесфлюсовая пайка более экономична, поскольку такие операции, как флюсование и очистка, требующие значительных затрат времени и материалов, исключаются. Бесфлюсовая пайка в ряде случаев является необходимым условием внутреннего монтажа и герметизации микроэлектронной аппаратуры. С помощью ультразвуковой пайки и металлизации удается соединять такие труднопаяемые материалы, как никелевые, алюминиевые и магниевые сплавы, а так же непаяемые материалы: керамику, стекло, ферриты. Это создает возможность значительной экономии драгоценных металлов, наносимых на диэлектрические поверхности электронных компонентов в качестве металлизации. Ультразвуковое технологическое оборудование (генераторы, ванны, паяльники) серийно выпускается промышленностью и легко подвергается механизации и автоматизации.

Энергия электромагнитных колебаний высоких частот в диапазоне 200-2000 кГц используется для бесконтактного нагрева паяемых деталей и припоя с помощью специальной оснастки индукторов, которые наводят в металлических деталях вихревые токи, разогревающие детали и припой до температуры пайки. Исследования показали, что поскольку плотность вихревых токов по сечению детали распределяется неравномерно, а концентрируется в основном в слое глубиной, то выбор частоты электромагнитных колебаний f для высокочастотной пайки изделий РЭА, чувствительных к электромагнитному воздействию, необходимо осуществлять из соотношения:

h/8 < δ < h/4, (6.1)

где h - толщина стенки корпуса изделия,

δ - глубина проникновения токов ВЧ в металл корпуса. С учетом того, что

δ =(1/2π)  (6.2)

(6.2)

где q - удельное электрическое сопротивление металла корпуса,

μ - магнитная проницаемость металла;

границы высокочастотного диапазона электромагнитной активации определяются как

4,05*106*q/μ*h2 < 16,2*106*q/μ*h2 (6.3)

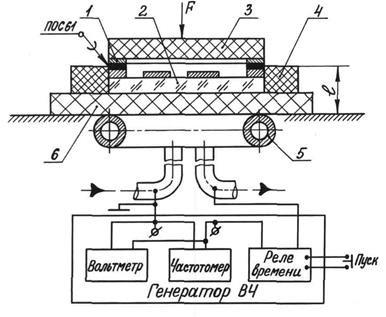

Активация электромагнитными колебаниями высоких частот сопровождается резким повышением локальности нагрева, что снижает температурное воздействие на паяемое изделие, а также вызывает эффективное перемешивание расплавленного припоя под действием вихревых токов и пондеромоторных сил, что улучшает растекание припоя и способствует формированию качественных паяных соединений. В качестве источников высокочастотных электромагнитных колебаний используют ламповые генераторы мощностью 4-10 кВт. Для увеличения магнитной связи между индуктором и паяемыми деталями применяют магнитопроводы, выполненные из магнитодиэлектриков и ферритов, что улучшает равномерность электромагнитного поля в зоне нагрева. Скорость высокочастотного нагрева пропорциональна (ρ·μ)I/2 и составляет от 30 до 100 град/с. Время активации энергией высокочастотных колебаний дозируется с помощью реле, встроенного в генератор (рис. 6.6).

Рис. 6.6. ВЧ установка ВЧИ-4-10

Для пайки рамки 1 к плате микросборки 2 разработана специальная оснастка (рис. 6.7), включающая прижим 3, индуктор тока ВЧ 5, технологическую кассету 4, в которой располагались микросборки, теплоизолирующую плату 6.

Рис. 6.7. Схема пайки микросборок ВЧ нагревом

Расположение индуктора под платой 6 имеет преимущество в тм, что исключается случайное прикосновение к нему в процессе пайки и обеспечивается возможность свободного перемещения кассеты с микросборками. Перемещение кассеты может быть автоматизировано с помощью транспортной ленты.

Инфракрасное излучение с длинами электромагнитных волн 1-5 мкм, генерируемое галогенными лампами мощностью 0,5-1 кВт, применяют для бесконтактной пайки безвыводных элементов на воздухе и в специальной среде. ИК-излучение незначительно проникает в глубь нагреваемых металлов, поэтому скорость их нагрева в значительной степени зависит от степени черноты поверхности. Лучшие результаты дает использование паяльных паст, наносимых на участки пайки трафаретной печатью.

Конвейерные ИК установки для пайки припойной пастой поверхностно монтируемых элементов, выпускаемые фирмой "Aurel" (Италия), содержат ряд последовательных зон, каждая из которых снабжена своим регулируемым нагревательным элементом с обратной связью (рис. 6.8). Источниками нагрева служат кварцевые лампы с излучением в диапазоне длин волн 3,5–5.5 мкм, которые обеспечивают равномерный нагрев деталей с различной степенью черноты и одновременно повышают температуру газовой среды (воздуха или инертного газа), благодаря чему повышается равномерность температурного поля. В ИК-печах выполняется пайка плат размером 50-500 мм. Программа ИК-нагрева задается персональным компьютером.

Рис. 6.8. Конвейерная установка пайки припойной пастой

К недостаткам следует отнести трудности локализации зоны нагрева и загрязнение испаряющимся флюсом рефлекторов.

Активацию монохроматическим когерентным излучением в оптическом диапазоне длин волн 0,7-10,6 мкм осуществляют с помощью оптических квантовых генераторов мощностью 60-100 Вт. Лазерное излучение представляет собой надежное и экономичное средство для высокопроизводительного бесконтактного нагрева для пайки изделий РЭА ввиду его высокой управляемости и локальности воздействия. Для пайки радиоэлементов и интегральных микросхем на платы серийно выпускаются полуавтоматические установки лазерной пайки типа "Квант-52" и СКЦИ. Проблемы внедрения полуавтоматов лазерной пайки связаны с необходимостью выбора оптимального метода нанесения припоя, мощности излучения, скорости перемещения луча.

Лазерная полуавтоматическая установка ПЛП-2 (рис. 6.9) предназначена для пайки интегральных микросхем с планарными выводами на печатные платы. Дозирование припоя осуществлялось методом напрессовки на выводы. Перед пайкой микросхемы фиксировались на плате с помощью клея. Пайка лазерным лучом осуществлялась автоматически по программе. Производительность не превышала 90 микросхем/час.

Рис.6.9. Лазерная технологическая установка пайки ПЛП-2

Рациональный выбор способов активации процессов пайки в производстве РЭА позволяет в наибольшей степени интенсифицировать технологические процессы монтажа, повысить качество паяемых соединений. Активированные процессы пайки легко автоматизируются путем применения транспортных устройств и роботов-манипуляторов, управляемых с помощью микроЭВМ или микропропроцессоров, что создает предпосылки, перехода к безлюдной технологии производства.

МАТЕРИАЛЫ ДЛЯ ПАЙКИ

Для групповой пайки блоков на печатных платах применяют в основном исключительно легкоплавкие оловянно-свинцовые припои. Наиболее технологичными являются эвтектические или околоэвтектические припои системы олово-свинец. Они отличаются низкой температурой начала плавления, отсутствием или малым (не более 5-10˚С) интервалом плавления и кристаллизации, хорошим смачиванием многих металлов и затеканием в зазор и т. п. (табл. 7.1).

Припои выпускают в виде проволоки или заполненной флюсом одно- или пятиканальной трубки, прессованной проволоки, в которой каждое зерно припоя окружено канифолью. Содержание канифоли в целом не превышает 0,8-1,2 мас.%. Разработан также композитный самофлюсующий припой ПОС-61 КП. Расход его на формирование соединений, на 10-30% ниже по сравнению с обычным проволочным припоем.

Таблица 7.1. - Механические и электрические свойства припоев

| Марка припоя | Температура плавления, 0С | Предел прочности, МПа | Плотность (20 0С), кг/м3 | Удельное электрическое сопротивление 106 Ом*м | |

| начальная | конечная | ||||

| ПОС-61 | 183 | 190 | 42 | 8500 | 0,139 |

| ПОС-40 | 183 | 238 | 37 | 9300 | 0,159 |

| ПОСК-50-18 | 142 | 145 | 39 | 8800 | 0,133 |

| ПОССу-40-0,05 | 183 | 235 | 39 | 9300 | 0,169 |

| ПОССу-30-0,05 | 183 | 255 | 35 | 9700 | 0,179 |

| ПСр-2,5 | 295 | 300 | 36 | 11000 | 0,214 |

| ПОСВи-36-4 | 150 | 170 | 37 | 8600 | 0,165 |

В ваннах установок механизированной пайки и лужения припой постепенно загрязняется вследствие растворения в нем паяемых металлов - меди, золота, никеля и др. Накопление примесей выше определенного уровня ведет к ухудшению физико-технологических характеристик припоев, прежде всего пластичности и жидкотекучести. Пайка сильно загрязненным припоем ведет к снижению качества и внешнего вида паяных соединений. Очистку ведут путем фильтрации нагретого до точки начала плавлении припоя через пористый фильтр в вакуумированную полость. На фильтре остаются твердые частицы интерметаллидов, металлов, плавающие в массе более чистого расплавленного припоя. Производительность установки очистки 16 кг/ч, разовая загрузка 50 кг. Степень очистки по меди и золоту до 0,2%, цинку - 0,008%. Потребляемая мощность 6 кВт, габаритные размеры 480 х 930 х 1115 мм.

В СССР приняты следующие предельные нормы содержания примесей, превышение которых ведет к ухудшению свойств припоя и паяных соединений (мас.%): медь 0,50; золото 0,20; железо 0,01; цинк 0,08; кадмий 0,02; алюминий 0,05; висмут 0,10; никель 0,05; cjmm? меди и золота 0,40. Содержание олова в эвтектическом припое П0С-61 в ваннах лужения не должно быть меньше 57%, в ваннах пайки - 58%. Проверка состава припоя выполняется один раз в месяц при объеме припоя в ванне пайки 100– 110 кг и в ванне лужения 5-10 кг, и один раз в три месяца в ваннах пайки емкостью более 300 кг и ваннах лужения емкостью 10 30 кг.

Флюсы для пайки аппаратуры делятся на две группы: неактивированные на основе канифоли и полиэфирных смол – и активированные. Канифоль состоит из смеси нескольких слабых органических кислот, основная из которых абиетиновая, растворяющая оксиды меди, но не воздействующая на чистую медь. Вместе с тем абиетинаты меди не являются коррозионными продуктами. Канифоль и полиэфирные смолы, попадая в диэлектрик ПИ, не снижают его сопротивление изоляции. Неактивированные флюсы широко применяются для пайки изделий ответственного назначения и в качестве консервирующих покрытий, сохраняющих паяемость ГШ в условиях длительного складского храпения.

В активированных флюсах присутствуют активаторы - вещества, повышающие флюсующую активность. Среди них амины, слабые органические кислоты и др. Активаторы, как правило, содержат ионы галогенов или активные остатки, снижающие сопротивление изоляции диэлектриков. Поэтому активированные флюсы и их остатки следует тщательно отмывать. Их рекомендуется применять при высокопроизводительной механизированной пайке, пайке плохо смачиваемых металлов (никеля л др.). К этой группе относятся также водорастворимые флюсы, не содержание канифоли (Л5, ФКГЭА и др.) (табл .7.2).

Таблица 7.2. – Флюсы для монтажной пайки

| Марка флюса | Составляющие | Содержание мас. % | Примечания |

| ФСКп | Канифоль марки А или В Спирт этиловый | 10-60 остальное | Обычно 30% канифоли |

| ФПЭт | Смола полиэфирная марки ПН-9 или ПН-56 Этицелат | 15-60 Остальное | Не применять с припоем ПОСК-50-18 |

| ФКТ | Канифоль сосновая марки А или В Тетрабромид дипентена Спирт этиловый | 20-50 0,05-0,1 Остальное | - |

| ФКТС | Канифоль сосновая марки А или В Кислота салициловая Триэтаноламин Спирт этиловый | 15-30 3-3,5 1-1,5 Остальное | - |

| ФТБ | Кислота салициловая Триэталноламин Спирт этиловый | 4-4,5 1-1,5 Остальное | Для струйной подачи флюса |

| ФТС | Кислота салициловая Триэталноламин Спирт этиловый | 4-4,5 1-1,5 Остальное | То же |

| ЛТИ-20 | Канифоль сосновая марки А или В Диэтиломин солянокислый Триэталноламин Спирт этиловый | 20-25 3-5 1-2 Остальное | - |

| ФМП-74 | Канифоль сосновая марки А или В Кислота малеиновая Поверхностно-активное вещество АНП-2 Спирт этиловый | 10-33 0,3-3,0 0,1-1,0 Остальное | Пайка волной припоя на установке УПВ-903 |

Активированные флюсы ввиду их коррозионного воздействия на паяемые металлы и резкого снижения сопротивления изоляции диэлектриков применяют только для лужения деталей и выводов ЭРЭ.

Важной технологической характеристикой паяльных материалов является коэффициент растекания. Он характеризует способность припои смачивать паяемый металл и определяется по формуле

Кр = Sp / So, (7.1)

где Кр - коэффициент растекания; Бр - площадь, занятая дозой припоя после ее плавления и растекания, мм ; So - площадь, занятая дозой припоя в исходном состоянии до ее расплавления, мм.

Коэффициент растекания определяют на образцах размером 25х25х1 мм, пользуясь таблеткой, припоя диаметром 8 мм и толщиной 0,3 мм. Нагрев ведут при температуре на 50-70˚С выше конечной температуры плавления припоя с выдержкой 3 с. Чтобы обеспечивалась качественная пайка, этот коэффициент не должен быть меньше единицы.

Припойные пасты или паяльная паста представляют собой механическую смесь порошка припоя, связующего вещества (или связки), флюса и некоторых других компонентов. Пасту можно нанести ровным, точно заданным слоем с помощью механизированы к и автоматизированных средств.

К припойным пастам предъявляются следующие требования. Они не должны окисляться, сильно и быстро расслаиваться, должны долго сохранять свои реологические свойства (т. е. способность к вязкому течению и деформациям): не растекаться далеко за пределы первоначально нанесенной дозы, не оставлять твердых неудалимых остатков после пайки, обладать клеящими свойствами, не разбрызгиваться при воздействии достаточно концентрированного источника нагрева, не ухудшать электрических характеристик ПП, отмываться в стандартных растворителях, наноситься на поверхность нужным способом, не быть чрезмерно дорогими и т. д.

Производство припойных паст во всем мире резко возросло за последнее десятилетие, поскольку это один из наиболее перспективных, удобных и гибких способов дозирования паяльных материалов в условиях автоматизации. Для приготовлении и нанесения припойных паст разработано оборудование, в том числе автоматическое. Припойные пасты выпускают фирмы Du Pont, ЕМКА, Alpha Metala, An.jarfl Paste Technology (США), EFD (США), Heraua (ФРГ), Multicore (Англия) и др.

Отечественная промышленность выпускает ряд припойных паст марок ШИ-1, ПЛ1-3, ГІЛ-112, ПЛ-312, ПЛ-111, Ш1-212, ППЛ-ОС-61, ПП1-100, КЛ-1 и др. В табл. 7.3 приведены некоторые свойства припойных паст.

Припойная паста обеспечивает значительную, до 30-50% экономию припоя благодаря точному дозированию. Клеящие свойства некоторых паст позволяют использовать их для фиксации КПМ и перед пайкой.

Таблица 7.3. – Припойные пасты

| Марка пасты | Марка припоя | Состав флюса | Рабочая температура оплавления 0С | Срок хранения (месяцы) |

| ПЛ-1 | ПОС-61 | Активированная канифоль | 220-250 | 3 |

| ПЛ-3 | ПОС-61 | Производные органических кислот | 220-250 | 3 |

| ПП1-1900С | ПОС-61 | ФТП 6 | 190-240 | 6 |

| ПП1-145 ОСВИ | ПОСВИ 36-4 | ФТП-4 | 145-170 | 6 |

| КЛ-1 | ПОСК-50-18 | ФТП-4 | 170-180 | 1 |

Следует перечислить такие важные с технологической точки зрения характеристика припойных паст, как растекаемость в исходном состоянии (или расплывание за пределы нанесенной дозы), растекаемость во время пайки, расслаиваемость (седиментация) оседание порошка припоя в пасте при хранении, смачивание данного основного металла, которые нужно учитывать при разработке процесса пайки.

Основным компонентом припойной пасты является порошок припоя, его может быть 75-95 масс.,%. Размер и форма частиц порошка оказывают сильное влияние на реологические свойства пасты. Гак, при сутетвие в пасте крупных частиц ухудшает свойства пасты. При большом числе мелких частиц они заполняют пространство между крупными частицами и ухудшают текучесть пасты. Кроме того, мелкие частицы имеют относительно большую площадь поверхности, что увеличивает скорость их окисления. Наилучшие результаты получаются при использовании частиц диаметром 10-150 мкм.

Форма частиц определяет во многом способность пасти дозироваться тем или иным способом. Частицы припоя сферической формы придают пасте способность к легкому продавливали» через узкие отверстия сетки или дозатора.

Паяемость припойной пасты в сильной степени зависит от окисленности и загрязненности поверхности частиц порошка припоя. По зарубежным стандартам припой не должен содержать более 0,5% кислорода. Но важно не объемное содержание кислорода, а количество его б тонком приповерхностном слое, реагирующем в самом начале процесса пайки с Флюсом и основным металлом. Отрицательное влияние на свойства пасты оказывает также углерод, который по некоторым предположениям попадает на поверхность частиц порошка из тары и упаковки в процессе хранения и транспортировки. Поэтому на всех этапах, начиная от изготовления порошка и кончая пайкой, необходимо принимать все меры против взаимодействия частиц с кислородом и углеродом.

Вводимый в припойную пасту Флюс играет ту же роль, что и при пайке компактным припоем. Обычно пасту вводят те же флюсы, которые используются и при обычной пайке.

Основные физико-химические свойства припойных паст создаются благодаря введению в порошок припоя 4-15% связующих веществ. Именно они (иногда с добавлением растворителя) придают пасте нужную консистенцию, препятствуют расслоению и растеканию припойной пасты, повышают ее разрешающую способность, придают клеящие свойства, адгезию к подложке и т. п.

Связующее вещество нейтрально по отношению к припою в ходе хранения и пайки, а при нагреве и пайке улетучивается или расплавляется без образования трудноудалимых твердых остатков.

В качестве связующих веществ используют органические смолы или их смеси, разбавители и другие вещества. К ним добавляют растворители, пластификаторы, тиксотропные вещества. Последние препятствуют оседанию частиц порошка припоя во время хранения, попытают разрешающую способность пасты, обеспечивают заданный диапазон вязкости.

Расплавленный припой в ваннах лужения и пайки соприкасается с воздухом и окисляется. Этот процесс происходит особенно активно при пайке волной припоя, так как в контакт с воздухом вступают все новые порции припоя. Образуется так называемый шлам или дросс. Частицы шлама попадают и ванну, перемешиваются с припоем и снова затягиваются насосом в волну припоя, а из нее - в паяные соединения и на поверхность ПП. Если не принимать специальных мер, то расход припои на окисление и угар в ванне средних размеров может достигать 3 кг и более за смену.

Одним из наиболее эффективных способов сокращения окисления припоя и повышения качества паяных соединений является защита припоя специальными защитными жидкостями (за рубежом их называют "паяльным маслом").

Кроме зашиты от окисления, эти жидкости выполняют ряд других функций. Обладая флюсующей активностью, они восстанавливают оксид меди. При их применении уменьшается поверхностное натяжение припоя, улучшается смачивание им паяемых поверхностей. Ослабление поверхностного натяжения способствует формированию скелетных паяных соединений и уменьшению наплывов припоя на широких проводниках, вследствие чего сокращается расход припоя и число таких дефектов, как перемычки и сосульки. Уменьшение поверхностного натяжения припоя с помощью защитной жидкости позволяет на 10-20˚С снизить температуру пайки, что ведет, в свою очередь, .к уменьшению толщины интерметаллического слоя на границе между припоем и основным металлом. Известно, что с уменьшением толщины этого слоя повышаются прочность и пластичность паяного соединения. С уменьшением температуры пайки снижается тепловое воздействие на ПП и ИЭТ, экономится электроэнергия. Остатки канифольных Флюсов, обычно образующие трудноудолимую стеклообразную массу. смешиваясь с защитной жидкостью, образуют вязкую незастывающую массу, сравнительно легко удаляемую при промывке.

Основным компонентом защитной жидкости является минеральное масло. В него вводят различные добавки, повышающие термическую стабильность и придающие другие полезные свойства (табл. 7.4).

Защитная жидкость может подаваться в зону пайки различными способами: 1) из бачка в узкую ванночку с помощью валика, соприкасающегося с волной припоя; 2) из отдельной емкости через регулирующий кран в нижний отсек сопла, где дробится потоком припоя на мелкие капли и пленки (система Intermix фирмы Bollis Engineering); 3) защитной жидкостью покрывают зеркало припоя; 4) защитная жидкость непрерывно циркулирует между Подогреваемой емкостью и ванной с припоем (или другой емкостью. в которую она поступает из ванны с припоем).

Таблица 7.4. – Защитные жидкости

| Марка защитной жидкости | Компоненты | Содержание мас.% |

| ЖЗ-1 | Масло цилиндровое N 52 Кремнеорганическая жидкость Олеиновая кислота | 79-81 16-17 4,9-1,8 |

| ВМ-71 | Масло авиационное N 20 Свиной жир технический Олеиновая кислота | 80-90 7-15 3-5 |

| ТП-22 | Масло ВИ-250 или П-28 Олеиновая кислота | 90-93 10-7 |

| ЖЭФ-350 | Закалочное масло МЭМ-120 Фосфаты подсолнечного масла кормовые Канифоль фумаризованная Ионол | 85-95 1-10 0,5-8,0 1 м.ч на 100 м.ч |

| ЖЗК-400 | Фосфаты подсолнечного масла Ионол Стеарат свинца Кремнийорганическая жидкость ПМФС-4 | 4-8 1-1,5 1-2 Остальное |

| Фирма Shevron (USA) | Брайсток-185 Лярд Олеиновая кислота Фенольный антиоксидат | 90 5 5 0,25 |

Расход защитной жидкости зависит от конструктивных особенностей паяльной установки, способа подачи и срока службы жидкости. При постоянной подаче свежей защитной жидкости на волну припоя расход составляет 2-4 дм3 в смену. При подаче внутри объема припоя ее расход составляет до 10 дм3 смену на объем 200 кг припоя. При нанесении защитной жидкости на зеркало припоя расход не зависит от площади зеркала припоя и составляет менее 1 дм3 в смену на установке типа АП- 4.

Применение защитных жидкостей дает значительную экономию припоя. Расход его на угар снижается до 0,05 кг в смену.

8. ПОДГОТОВИТЕЛЬНЫЕ ОПЕРАЦИИ ПРИ ГРУППОВОЙ ПАЙКЕ

К вспомогательным операциям процесса групповой пайки относятся: обезжиривание, нанесение маски, флюсование, удаление маски, отмывка флюса, сушка и контроль.

При обезжиривании плату погружают в органический растворитель на 7-10 с так, чтобы верхняя сторона покрывалась слоем растворителя на 0,5-1 мм.

Защитные маски одноразового пользования штампуют из бумажной ленты, покрытой клеем, смачивают водой с помощью пульверизатора, плотно прижимают к плате на 2-4 мин. После пайки платы бумажная маска удаляется промывкой в горячей поде. Маски многоразового использования изготавливают из нержавеющей стали, их прижимают к плате с помощью уплотнений из термостойкой резины.

В настоящее время применяют защитные компаунды, которые являются маской в процессе пайки, а также влагозащитным покрытием. В состав компаундов включают эмаль, полимеризующий агент, вазелиновое масло. Жизнеспособность компаунда 3 часа.

Флюсование осуществляют следующими способами: погружением в ванну с Флюсом, вращающимися щетками, напылением, волной или с помощью пены.

Нанесение флюса погружением - малопроизводительно, . не обеспечивает однородного и равномерного покрытия Флюсом платы, требует строго выдерживать глубину погружения платы во флюс. Поэтому .этот метод используется в индивидуальном и мелкосерийном производстве.

Нанесение флюса вращающимися щетками обеспечивает механизацию процесса флюсования (рис. 8.1). Однако нерабочие части щеток, не погруженные во флюс, при остановке устройства засыхают, ворс на них слипается.

Нанесение флюса методом напыления с помощью одной пары сопел при расстоянии до платы 500 мм обеспечивает флюсовая плата шириной цо 100 мм. Для более широких плач применяют- 2, 3 и более пар сопел. В установке для нанесснии флюса напылением (рис. 8.2) флюс из резервуара 1 поступает через кран 2 в электромагнитный клапан 3 и оттуда в регулируемое жиклерное устройство 4 и дозирующее сопло 5 пульверизатора. Отсюда флюс захватывается потоком воздуха, выходящим из воздушного сопла 6 пульверизатора. Сжатый воздух подается через регулятор давления 9 и ресивер 10. Магистраль 8 служит для продува каналов клапана, жиклеров и сопла при их засорении остатками флюса.

|

Рис. 8.1. Схема устройства для нанесения флюса вращающимися щетками: 1 - емкость с флюсом, 2 - вентиль, 3 - щетки, 4 - ванна с флюсом, 5 - редуктор, 6 электродвигатель |

|

Рис. 8.2. Схема устройства для нанесения флюса распылением: 1- емкость флюса, 2 - вентиль, 3 - электромагнитный клапан, 4 - жиклер, 5, 6 - сопла, 7 - кожух, 8 - магистраль продувки, 9 - регулятор давления, 10 - ресивер, 11 - вентиль, 12 - фильтр

|

Оборудование для нанесения флюса в виде пены (рис. 8.3) состоит из внутреннего 1 и наружного 2 резервуаров, соединенных между собой таким образом, чтобы жидкий флюс 3 свободно перетекал из одного отсека в другой. Во внутреннем резервуаре установлены жестко связанные между собой вспенивающие элементы 4, выполненные из пористых материалов (керамики, фетра, войлока) в виде дисков, трубок.

При подаче через отверстие в элемент 4 сжатого воздуха флюсующий состав во внутреннем резервуаре вспенивается выходящим воздухом в виде "шапки пены" 7 и поднимается над резервуаром.

Наружный резервуар закрывается сеткой В, которая способствует ускоренному превращению пены снова в жидкость. Для поддержания равномерного уровня поверхности пены над выходным отверстием используют вертикальные щетки 6. Расход флюса восполняется из емкости 9.

Весьма важным фактором для образования равномерного по высоте гребня пены является однородность размеров ячеек пористого материала, из которого изготовлены вспенивающие элементы 4.

Рис.8.3. Схема установки для нанесения флюса в виде пены: 1,2- резервуары, 3 - флюс, 4 - плата, 5 - вспенивающий элемент, (6- щетки, 7 - пена, 8 - сетка, 9 - емкость с флюсом)

Схема устройства для образования волны флюсующей жидкости изображена на рис. 8.4. Подача флюса осуществляется с помощью вращающейся крыльчатки 1. нагнетающей жидкость в специальный канал 2, на выходе которого образуется стоячая волна 3 флюсующего состава. Регулирование высоты волны осуществляется изменением числа оборотов электродвигателя 4. Скоростной напор потока флюса позволяет покрывать флюсом не только нижнюю сторону платы 5, но и обеспечивает проникновение ее в металлизированные отверстия многослойных плат. Излишки флюса удаляются с платы щеткой 7.

Рис. 8.4. Схема устройства для образования волны флюса: 1- крыльчатка,

2 - электродвигатель, 3 - плата, 4- полна, 5 - канал, 6 - щетка, 7 - ванна, 8 емкость с флюсом

Недостатками являются: сложность устройства, увеличенные габариты линии пайки.

Подсушка флюса перед пайкой в сочетании с предварительным подогревом печатных плат во многом определяет качество паяных соединений, особенно в крупносерийном и массовом автоматизированном производстве.

Поскольку в состав флюсов в качестве растворителей входят спирт и вода с температурой кипения 80 и 100°С соответственно, то при соприкосновении жидкого флюса с расплавленным припоем при температуре 230-250°С происходит бурное кипение флюса с образованием значительного количества газов и. паров. За счет этого в припое образуются газовые раковины и паровые "карманы", приводящие к пористости соединения. Кроме того, поверхностные слои припоя, контактирующие с жидким флюсом за счет его испарения охлаждаются, что ухудшает смачиваемость поверхности.

Поэтому важно при подсушке флюса добиться полного испарения растворителя из флюсующего состава. Такая задача решается нагревом нижней (паяемой) поверхности плат до температуры 85 "С, если растворителем служит сп

|

из

5.00

|

Обсуждение в статье: ПРИМЕНЕНИЕ КОНЦЕНТРИРОВАННЫХ ПОТОКОВ ЭНЕРГИИ ДЛЯ ГРУППОВОЙ ПАЙКИ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы