|

Главная |

Https://refdb.ru/look/2256397-pall.html

|

из

5.00

|

Лекция №20 (8 семестр)

« Электрические системы автоматики и контроля судовых технических средств »

«Цели и задачи технической диагностики. Объекты диагностирования на судах, основные методы диагностики»

ЦЕЛИ И ЗАДАЧИ ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ

Использование любых ТС сопровождается контролем их технического состояния. Без предварительной проверки исправности системы нельзя включать ее в работу. Контроль за техническим состоянием объекта в процессе работы необходим для его успешной эксплуатации. Процесс определения технического состояния объекта на различных этапах его использования называют техническим диагностированием, а научную дисциплину, занимающуюся Фтехническим диагностированием, – технической диагностикой. Для АСУ техническая диагностика имеет очень важное значение.

В состав задач технического диагностирования, нормированных ГОСТ 20911– 89, входят:

- определение располагаемого (остаточного) на момент диагностирования ресурса работоспособности устройства (изделия);

- поиск места и определение причины отказа;

- прогнозирование технического состояния, целью которого является определение с заданной вероятностью интервала времени (ресурса), в течение которого сохранится работоспособное (исправное) состояние объекта, или вероятности сохранения работоспособного (исправного) состояния объекта на заданный интервал времени.

Кроме основных задач технического диагностирования в производственной практике существует ещё ряд задач, которые, без сомнения, представляют практический интерес для диагностики в технике.

Одна из них – выявление первопричины возникновения и механизма развития дефекта (вследствие чего возник дефект?). Эта задача состоит из двух достаточно самостоятельных задач:

1. выявление предпосылок развития дефекта (например, конструктивный недостаток, скрытый дефект применённого материала, несовершенство использованной технологии изготовления, недостаточный ресурс отдельных узлов или элементов изделия и т.д.);

2. выявление механизма развития дефекта и, возможно, способствовавших развитию дефекта погрешностей и нарушений режима эксплуатации (правил использования) изделия.

Ещё одна диагностическая задача сопутствует названной высшей главной диагностической задаче (определение ресурса работоспособности) и является её продолжением или развитием, но, тем не менее, имеет и важное самостоятельное значение.

Наиболее очевидный способ определения оставшегося ресурса сложного технического устройства – это выявление узла, детали, составной части с наименьшим оставшимся ресурсом (принцип наиболее слабого звена). Для этого надо учесть все составные части, все возможные дефекты в каждой из них, влияние каждого дефекта и скорости его развития на утрату располагаемого ресурса. Но за любым выявленным слабейшим звеном всегда может обнаружиться другое, чуть менее слабое звено. Поэтому, кроме оценки остаточного ресурса на текущий момент, большое значение имеет возможность оценки перспективы восстановления ресурса. Другими словами, большой интерес представляет ответ на вопрос: сколько и каких дефектов необходимо устранить, чтобы достичь желаемого уровня ресурса работоспособности? Таким образом, можно сформулировать ещё одну, представляющую практический интерес диагностическую задачу: оценка, имеющийся перспективы восстановления ресурса работоспособности. Иногда трактовку этой задачи можно встретить в несколько иной форме, например, как определение объёма ремонтно-восстановительных работ.

Следующая задача, которая является продолжением и развитием полезных возможностей диагностических процедур, - управление развитием выявленных дефектов. Другими словами – это выработка рекомендаций по режимам, условиям и эксплуатации изделия (устройства), соблюдение которых позволит приостановить или замедлить развитие дефекта. Понятно, что решение этой задачи будет базироваться на предварительном решении задачи выявления причин возникновения и развития выявленных дефектов.

Между распознаванием причин возникновения дефекта и управлением его развитием можно выделить ещё одну важную связующую задачу – это создание модели процесса развития дефекта. Решение этой задачи столь же необходимо и для выявления зависимости остаточного ресурса от каждого конкретного дефекта.

Рассмотренные выше составы задач можно проиллюстрировать таблицей:

Таблица 6.1

| Задачи технического диагностирования по ГОСТ 20911-89 | Задачи диагностики в технике в альтернативном представлении (в последовательности от низшего уровня к высшему) |

| 1. Контроль технического состояния. 2. Поиск места и определение причины отказа (неисправности). 3. Прогнозирование технического состояния. | 1. Поиск (распознавание) дефектов и мест их нахождения. 2. Распознавание причин возникновения и развития дефектов. 3. Создание модели развития дефекта. 4. Управление развитием выявленных дефектов. 5. Определение ресурса работоспособности. 6. Определение состава дефектов, устранение которых необходимо для восстановления требуемого ресурса работоспособности. |

Структурную взаимосвязь задач диагностики, представленных в правой части таблицы, можно проиллюстрировать схематически (рис. 6.1):

Рис. 6.1 Структурная взаимосвязь задач диагностики

Применительно к сложному реальному изделию в целом схема диагностических задач должна состоять из набора (по количеству выявленных дефектов) подобных параллельных цепочек. Итоговый ресурс определяется наиболее быстро развивающимся и наименее поддающимся управлению дефектом (принцип слабого звена). Имея полную информацию о выявленных дефектах и о возможном влиянии каждого из них на остаточный ресурс изделия, можно без особых затруднений решить задачу определения объёма восстановительных работ, необходимого для доведения ресурса работоспособности изделия до требуемого уровня.

Рассмотренная схема взаимосвязей диагностических задач является удобной основой для последующей формализации и, возможно, автоматизации решения, в первую очередь, главной (расчёт располагаемого ресурса) и некоторых других диагностических задач в технике.

Контроль технического состояния систем в процессе их эксплуатации

АСУТП может нормально функционировать тогда и только тогда, когда создается возможность получать непрерывно информацию о ее техническом состоянии. Осуществить получение такой информации с помощью некоторого одного универсального метода невозможно из-за большого разнообразия элементов АСУТП и их функционального назначения. Процесс создания АСУТП всегда сопровождается процессом поиска наиболее подходящих методов контроля технического состояния системы и ее частей.

Существуют следующие основные виды контроля.

По целевому назначениюразличают:

- контроль работоспособности, который осуществляется с целью определения, в каком состоянии находится объект – работоспособном или неработоспособном;

- диагностический контроль, который определяет не только состояние объекта, но и причину его неисправности, если он находится в неисправном состоянии;

- прогнозирующий контроль предназначен не только для того, чтобы определить состояние объекта, но также и для того, чтобы определить, какие отказы возможны в объекте в ближайший момент времени, с тем, чтобы своевременно принять меры по их устранению.

По степени автоматизации различают:

- автоматический контроль, который осуществляется специальными устройствами и программой без вмешательства человека-оператора;

- автоматизированный контроль – с частичным вмешательством человека;

- ручной контроль – без средств автоматизации.

По временным характеристикам различают:

- периодический контроль;

- непрерывный контроль.

По полноте контроля может быть:

- полный контроль;

- частичный контроль.

По последовательности контрольных операций:

- последовательный контроль, при котором устройства объекта контролируются последовательно одно за другим;

- параллельный контроль, при котором устройства объекта контролируются одновременно.

По используемым методам контроль бывает:

- прямой контроль, который основан на непосредственном (прямом) измерении параметров, определяющих техническое состояние объекта. Он может быть программным и аппаратурным;

- косвенный контроль, который основан на наблюдениях косвенных (побочных, сопутствующих) признаков, которые могут быть использованы для определения или прогнозирования технического состояния (повышенный нагрев, повышенный шум и т. д.).

Программный контроль основан на использовании специальных программ. Он, в свою очередь, подразделяется на контроль программно-логический и тестовый.

Программно-логический контроль предназначен для контроля за правильностью функционирования системы и ее отдельных частей. Правильность функционирования системы может быть проверена повторением операций переработки информации или повторной пересылкой информации, а также с помощью сравнения получаемых результатов с эталонными.

Тестовый контроль (тестирование) предназначен для проверки состояния аппаратуры и программ с помощью специальных испытательных (тестовых) программ. На вход проверяемого объекта подается определенный набор входных данных, которому должен соответствовать определенный набор выходных данных. Анализ выходных данных позволяет определить состояние объекта и даже причину неисправного состояния.

Тестирование – основной метод измерения качества, определение корректности и реальной надежности функционирования программ на любых этапах разработки. Результаты тестирования и измерения показателей качества должны сравниваться с требованиями технического задания для определения степени соответствия предъявляемым требованиям, полученным разработчиком от заказчика. Такие достаточно полные эталоны, как совокупность требований технического задания и поэтапная их декомпозиция в спецификациях, необходимы для тестирования при промежуточных и завершающих испытаниях.

Важная особенность тестирования сложных ПС – необходимость достаточно полной их проверки при ограниченной длительности испытаний. Это определяет целесообразность тщательного планирования тестирования с учетом всех результатов, полученных на предыдущих этапах разработки. При планировании основная задача состоит в достижении максимальной достоверности испытаний, определения качества и надежности ПС при ограниченных затратах ресурсов на проведение тестирования.

Аппаратурный контроль – это контроль, осуществляемый с помощью специальной контрольной аппаратуры, введенной в структуру объекта. Контрольная аппаратура работает одновременно с основной. Большое разнообразие контролируемых объектов и широкие возможности в выборе методов контроля, каждый из которых обладает своими недостатками и преимуществами в конкретных условиях применения, привели к тому, что в инженерной практике используются многочисленные методы аппаратурного контроля. Наиболее распространенными являются: числовой по модулю; кодовый по модулю; аппаратурно-микропрограммный; мажоритарный; с использованием корректирующих кодов, шлейфовых каналов, контрольных сумм; основанный на проверке запрещенных выходных слов и запрещенных переходов.

Числовой контроль по модулю основан на том, что существуют вполне определенные соотношения между результатами операций над числами и результатами таких же операций над остатками от деления чисел на некоторый делитель. Делитель называется модулем, а остаток от деления на модуль – вычетом.

http://www.studmed.ru/docs/document5905/cc1?page=21

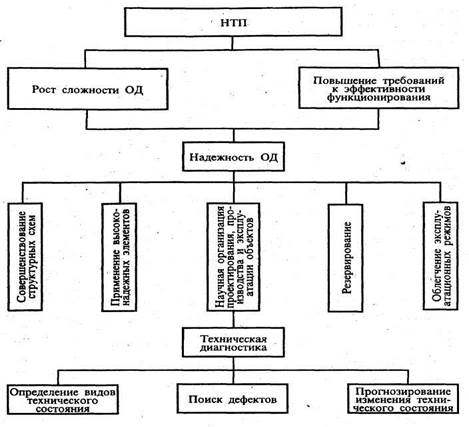

С научно-техническим прогрессом неразрывно связаны как рост сложности и разнообразия технических объектов, так и повышение требований к эффективности их функционирования. Эти требования удовлетворяются в той или иной мере на всех этапах существования объекта диагностирования (ОД) (проектирование, производство, использование по назначению). Одним из определяющих показателей эффективности работы ОД считается его надежность. Это свойство обеспечивается на этапах проектирования и производства и поддерживается в период его эксплуатации. Наряду с усовершенствованием структурных схем отдельных устройств и систем в целом, применением высоконадежных элементов и структурного резервирования, снижением нагрузки и стабилизацией условий эксплуатации ОД мощным средством поддержания необходимого уровня надежности является научная организация процесса эксплуатации ОД. В ней особая роль принадлежит диагностированию, по результатам которого определяется действительное техническое состояние ОД и характер его изменения с течением времени.

В самом общем случае процесс технического диагностирования технического объекта предусматривает решение задач:

1) определения его действительного технического состояния;

2) поиска дефектов;

3) прогнозирования изменения технического состояния.

В частных случаях в процессе диагностирования могут решаться отдельные из этих задач или их сочетания, поскольку каждая из них относительно самостоятельна.

На рис. 1 приведен один из возможных вариантов схемы, иллюстрирующей место задачи поиска дефектов в теории технического диагностирования и место последней в решении общей проблемы обеспечения надежности технических объектов.

Несмотря на наличие большого числа теоретических работ, эффективность методов технического диагностирования в повышении качества эксплуатации изделий еще остается крайне низкой, особенно при поиске дефектов. Известно, что ежегодные затраты на ремонт машин и оборудования в России и странах СНГ достигают очень больших значений, до 30% всех эксплуатируемых машин находится в неработоспособном состоянии в связи с их ремонтом, а число рабочих; занятых ремонтными работами, в 3—10 раз превышает число рабочих, занятых производством новых изделий.

Эффективность восстановления технического состояния тем выше, чем меньше время восстановления при удовлетворении заданным показателям его качества. Опыт эксплуатации сложных технических систем показывает, что при отсутствии специальных средств диагностирования основную долю времени восстановления составляет время, затрачиваемое на поиск дефекта(ов). Эта доля часто составляет 70—80% от общего времени восстановления.

Рисунок 1 – Схема, обуславливающая появление ТД и ее задачи

Задача поиска дефектов или некоторые вопросы, связанные с ней, возникают на всех этапах жизненного цикла ОД, а именно:

разработка и изготовление ОД с элементами приспособленности к решению задачи поиска дефектов;

сборка и обкатка (испытания) ОД в целях оценки их качества и

в том числе надежности;

приемочные испытания ОД;

техническое обслуживание, определение объема планируемых

профилактических операций по фактическому техническому состоянию;

предремонтное диагностирование с целью поиска дефектов;

приемочные испытания и контроль отремонтированных объектов;

своевременное переключение на резерв, т.е. оперативное управление техническим состоянием.

Эволюционность информационных технологий их новый этап развития, начавшийся в конце XX века, позволяет осуществить разработку и исследование целого ряда автоматизированных методов поиска дефектов из заданного их множества в объектах диагностирования непрерывного типа с разработкой алгоритмического и программного обеспечения на основе динамических моделей ОД.

Диагностика состояния того или иного объекта служит целям контроля, управления, включая регулировочные и наладочные процедуры. В широком плане эти вопросы позволяет решать прогнозирование, которое в данном контексте выступает составной частью диагностики.

https://refdb.ru/look/2256397-pall.html

Основные определения технической диагностики

(по ГОСТ Техническая диагностика Термины и определения)

Объект технического диагностирования (контроля технического состояния или ОД) – изделие и (или) его составные части, подлежащие (подвергаемые) диагностированию (контролю).

В качестве ОД понимаются судовые технические средства и конструкции, состояние которых подлежит определению. В понятие судовые технические средства включаются главные и вспомогательные двигатели, вспомогательные механизмы, части главных и вспомогательных систем, общесудовых системы и устройства, их части и т. д.

Техническое состояние объекта – состояние, которое характеризуется в определенный момент времени, при определенных условиях внешней среды, значениями параметров, установленных технической документацией на объект.

Техническая диагностика – Область знаний, охватывающая теорию, методы и средства определения технического состояния объектов.

Контроль функционирования – контроль выполнения объектом части-всех свойственных ему функций.

Контроль технического состояния – проверка соответствия значений параметра объекта требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени.

Техническое диагностирование – определение технического состояния объекта.

Задачами технического диагностирования являются:

- контроль технического состояния;

- поиск места и определение причин отказа (неисправности);

прогнозирование технического состояния.

Термин «Техническое диагностирование» применяют в наименованиях и определениях понятий, когда решаемые основной задачей является поиск места и определение причин отказа (неисправности).

Термин «Контроль технического состояния» применяется, когда основной задачей технического диагностирования является определение вида технического состояния.

Техническое диагностирование ОД представляет собой процесс определения его технического состояния, включающего в себя совокупность свойств ОД, подверженных изменению при производстве или эксплуатации и характеризуемых в определенный момент времени признаками (параметрами), установленными технической документацией на ОД.

Результатом диагностирования является заключение о техническом состоянии объекта с указанием при необходимости места, вида и причин дефекта. Характерными примерами результатов диагностирования являются исправность или неисправность, работоспособность или неработоспособность, правильное или неправильное функционирование отдельных элементов, каскадов или всего ОД в целом.

Исправность – состояние объекта, при котором он соответствует всем требованиям, установленным нормативно-технической документацией. Если хотя бы одно из требований нормативно-технической документации на объект не выполняется — объект неисправен. Диагностирование при контроле исправности объекта — есть проверка исправности объекта.

Работоспособность — состояние объекта, при котором он способен выполнять заданные функции, сохраняя значения основных параметров в пределах установленных нормативно-технической документации. Понятие «работоспособность» уже, чем понятие «исправность». Работоспособный объект может быть неисправным, однако его повреждения при этом не настолько существенны, чтобы препятствовать нормальному его функционированию. Например, резервированный объект может быть работоспособным, несмотря на наличие неисправности в резервных компонентах или связях. Диагностирование при контроле работоспособности объекта — есть проверка работоспособности.

К основным заданным функциям, характеризующим работоспособность, дизелей, относятся: мощность, ресурс и расход топлива.

Судовое техническое средство может быть неисправным, но работоспособным. Например, дизель может развивать мощность и обеспечивать ресурс при плохой приемистости или повышенном уровне шума и дымности. С другой стороны, отдельные параметры, характеризующие работоспособность, могут иметь отклонения в пределах, определяющих, что судовое техническое средство неисправно, но частично работоспособно (например, дизель развивает только частичную мощность).

Правильное функционирование — состояние объекта, при котором он способен выполнять в текущий момент времени предписанные ему алгоритмы функционирования со значениями параметров, соответствующими установленным требованиям. В правильно функционирующем объекте могут быть неисправности, которые не позволят ему правильно работать в других режимах. Так, неисправность в регуляторе частоты вращения дизеля не изменит правильность функционирования дизеля на номинальном режиме, но вызовет его неисправность на частичном режиме. Диагностирование при контроле правильного функционирования объекта — есть проверка функционирования.

|

из

5.00

|

Обсуждение в статье: Https://refdb.ru/look/2256397-pall.html |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы