|

Главная |

Методические указания по выполнению курсовой работы

|

из

5.00

|

3.1 Расчет и выбор посадок с натягом

Получив задание, студент обязан проанализировать предложенные конструкции и найти узлы, в которых будут применяться неподвижные посадки.

Расчет посадок с натягом производят в следующей последовательности.

Рис. 6. Расчетная схема

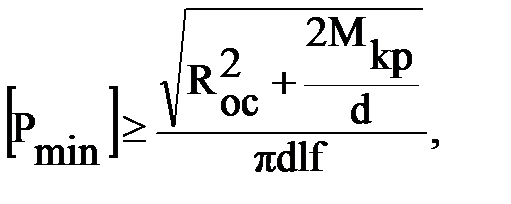

3.2 Определяют требуемое минимальное давление Pmin , Н/м2, на контактных поверхностях сопрягаемых деталей при действии осевой силы и крутящего момента

(3.1)

(3.1)

где Roc – осевая линия, действующая в соединении, H;

M кр – крутящий момент, стремящийся повернуть одну деталь относительно другой, Нм;

d – номинальный диаметр сопряжения, м;

1 – длина контакта сопрягаемых деталей, м;

f – коэффициент трения при установившемся процессе распрессовки или проворачивания.

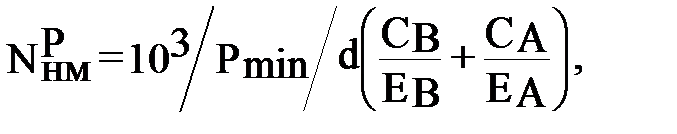

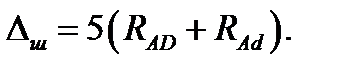

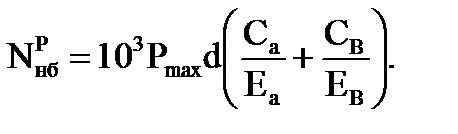

3.3 Определяют наименьший расчетный натяг  , мкм

, мкм

(3.2)

(3.2)

где ЕВ, ЕА – модули упругости материалов, соответственно вала и отверстия, Па;

СА, СВ – коэффициенты Ляме.

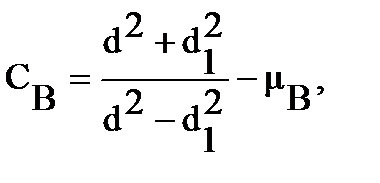

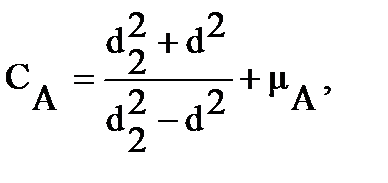

Коэффициенты Ляме СА, СВ определяются по следующим зависимостям

(3.3)

(3.3)

где d – внутренний диаметр охватываемой детали (вала), мм;

– коэффициент Пуассона охватывающей детали.

– коэффициент Пуассона охватывающей детали.

(3.4)

(3.4)

где d – внутренний диаметр охватываемой детали (вала), мм;

– коэффициент Пуассона охватывающей детали.

– коэффициент Пуассона охватывающей детали.

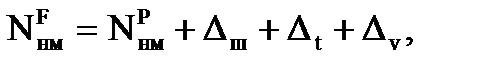

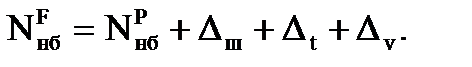

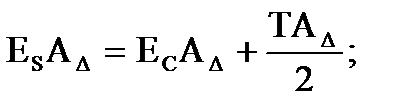

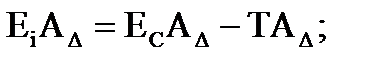

3.4 Определяют значения наименьшего функционального натяга

, мкм

, мкм

(3.5)

(3.5)

где  – поправка, учитывающая степень смятия неровностей контактных поверхностей деталей при запрессовке, мкм;

– поправка, учитывающая степень смятия неровностей контактных поверхностей деталей при запрессовке, мкм;

– поправка, учитывающая различие коэффициентов линейного расширения материалов соединяемых деталей и разность между рабочей температурой детали и температурой сборки, мкм;

– поправка, учитывающая различие коэффициентов линейного расширения материалов соединяемых деталей и разность между рабочей температурой детали и температурой сборки, мкм;

– поправка, учитывающая ослабление натяга под действием центробежных сил, для сплошного вала и одинаковых материалов сопрягаемых деталей, мкм;

– поправка, учитывающая ослабление натяга под действием центробежных сил, для сплошного вала и одинаковых материалов сопрягаемых деталей, мкм;

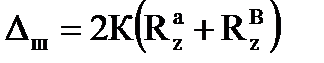

Значениями  и

и  пренебрегают ввиду их малых значений. Поправка, учитывающая степень неровностей контактных поверхностей

пренебрегают ввиду их малых значений. Поправка, учитывающая степень неровностей контактных поверхностей  , мкм, деталей при запрессовке, определяется по формуле

, мкм, деталей при запрессовке, определяется по формуле

, (3.6)

, (3.6)

где К - коэффициент, учитывающий величину смятия микронеровностей отверстия и вала;

и

и  - высота неровностей профиля по десяти точкам, соответственно отверстия и вала, мкм.

- высота неровностей профиля по десяти точкам, соответственно отверстия и вала, мкм.

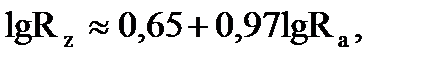

Показатели  ,

,  , мкм, рассчитываются из формулы

, мкм, рассчитываются из формулы

(3.7)

(3.7)

где Rа - среднеарифметическое отклонение профиля, мкм.

Значения  , мкм, определяются по формуле

, мкм, определяются по формуле

(3.8)

(3.8)

По формуле (3.6) определяется значение наименьшего функционального натяга  .

.

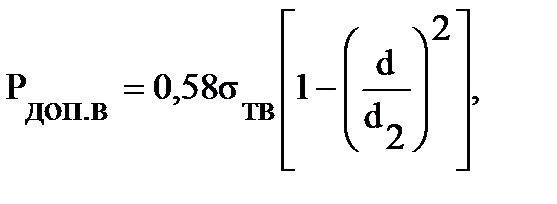

3.5 На основании теории касательных напряжений определяется предельно допустимое контактное напряжение на поверхности втулки  , Па, по формуле

, Па, по формуле

(3.9)

(3.9)

где  – предел текучести материала втулки, Па.

– предел текучести материала втулки, Па.

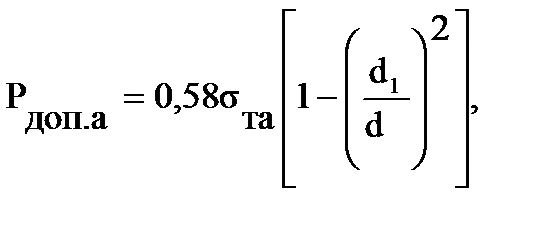

Аналогично находят контактное напряжение  , Па, на поверхности вала.

, Па, на поверхности вала.

(3.10)

(3.10)

где  - предел текучести материала вала, Па.

- предел текучести материала вала, Па.

В качестве наибольшего допускаемого удельного давления берут наименьшее из двух значений.

3.6 Определяют величину максимального расчетного натяга  , мкм

, мкм

(3.11)

(3.11)

3.7 Определяют величину максимального функционального натяга  , мкм

, мкм

(3.12)

(3.12)

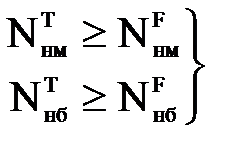

3.8 По стандарту ГОСТ 25346 и в соответствии со значениями  и

и  выбирают оптимальную посадку так, чтобы выполнялось условие

выбирают оптимальную посадку так, чтобы выполнялось условие

. (3.13)

. (3.13)

Данный метод расчета посадок с гарантированным натягом обеспечивает повышение долговечности соединения, позволяет увеличить экономическую эффективность производства деталей.

3.9 Расчет посадок с зазором начинают с определения радиальной нагрузки, действующей на подшипник, для чего составляют расчетную схему и из нее определяют радиальную нагрузку, действующую на подшипник.

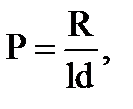

3.10 Определяем удельное давление Р, Па, на контактных поверхностях.

(3.14)

(3.14)

где R - радиальная нагрузка, действующая на подшипник, Н;

1 - длина контакта сопрягаемых поверхностей, м;

d - диаметр цапфы вала, м.

3.11 Подшипник скольжения будет нормально функционировать при обеспечении жидкостного режима трения.

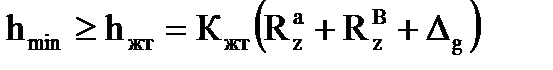

Определяем наименьшую толщину слоя смазки  , мкм, при установившемся режиме работы

, мкм, при установившемся режиме работы

, (3.15)

, (3.15)

где  - толщина слоя масла, достаточного для жидкостного трения, мкм;

- толщина слоя масла, достаточного для жидкостного трения, мкм;

- коэффициент запаса надежности по толщине масляного слоя;

- коэффициент запаса надежности по толщине масляного слоя;

- высота неровностей профиля по десяти точкам, мкм;

- высота неровностей профиля по десяти точкам, мкм;

- высота неровностей профиля по десяти точкам, мкм;

- высота неровностей профиля по десяти точкам, мкм;

- добавка на неразрывность масляной пленки, мкм.

- добавка на неразрывность масляной пленки, мкм.

Значения  и

и  находим из формулы (3.7) и [2, с. 576, табл. 2.65].

находим из формулы (3.7) и [2, с. 576, табл. 2.65].

Принимая  =2 и

=2 и  =2 мкм, находим

=2 мкм, находим  по формуле (3.15).

по формуле (3.15).

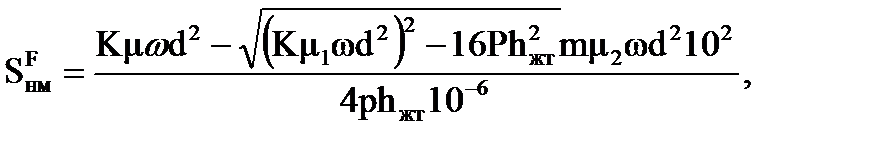

3.12 Определяем величину наименьшего функционального зазора

, мкм

, мкм

(3.16)

(3.16)

где  - динамическая вязкость масла при Sm > Па с;

- динамическая вязкость масла при Sm > Па с;

- угловая скорость вала, рад/с.

- угловая скорость вала, рад/с.

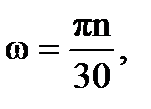

Значения угловой скорости ω, рад/с, определяют из формулы

(3.17)

(3.17)

где n - число оборотов вала, об/мин.

Определяют величину наименьшего функционального зазора.

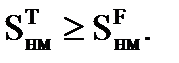

Зная  , выбирают посадку, отвечающую неравенству

, выбирают посадку, отвечающую неравенству

3.13 Находят относительный эксцентриситет  в соответствии с рисунком 7.

в соответствии с рисунком 7.

(3.18)

(3.18)

где е - абсолютный эксцентриситет для подшипника и вала, мкм;

S - диаметральный зазор, возникающий в состоянии покоя, мкм.

Эксцентриситет  связан с наименьшей толщиной масляного слоя hmin, мкм, зависимостью

связан с наименьшей толщиной масляного слоя hmin, мкм, зависимостью

. (3.19)

. (3.19)

Из формулы (3.19) находим

(3.20)

(3.20)

Зная, что S=Sнм, из формулы (3.20) находят  .

.

Из графика зависимости  от 1/d определяют, в какой зоне устойчивой или неустойчивой работы находится подшипник скольжения при данной посадке. Если подшипник находится в зоне неустойчивой работы, то посадку подбирают таким образом, чтобы подшипниковая пара находилась в зоне устойчивой работы.

от 1/d определяют, в какой зоне устойчивой или неустойчивой работы находится подшипник скольжения при данной посадке. Если подшипник находится в зоне неустойчивой работы, то посадку подбирают таким образом, чтобы подшипниковая пара находилась в зоне устойчивой работы.

Рис. 7. Зоны устойчивой (1) и неустойчивой (2) работы подшипника

скольжения в зависимости от  при заданном 1/d

при заданном 1/d

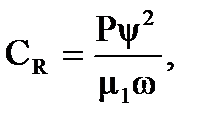

3.14 Выполняют проверку на наличие жидкостного трения в выбранной посадке, определяя коэффициент CR ,

(3.21)

(3.21)

где ψ – относительный зазор.

3.15 Определяем относительный зазор ψ.

(3.22)

(3.22)

где S - диаметральный зазор, возникающий в состоянии покоя, мкм.

Значения ψ подставляют в формулу (3.21) и определяют коэффициент CR. Исходя из значений 1/d и CR [2. с.284, табл. 1.97], находят  .

.

Для данного  из формулы (3.20) определяем наименьшую толщину масляного слоя.

из формулы (3.20) определяем наименьшую толщину масляного слоя.

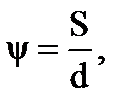

3.16 По формуле (3.23) находят величину запаса надежности Кжт по толщине масляного слоя

(3.23)

(3.23)

Если Кжт >2, то расчет показывает, что посадка по наименьшему зазору  , выбрана правильно, так как при данном

, выбрана правильно, так как при данном  обеспечивается жидкостная смазка и данный зазор принимается за

обеспечивается жидкостная смазка и данный зазор принимается за  .

.

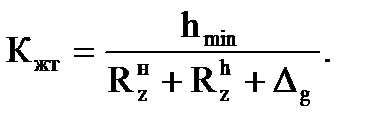

3.17 Определяют наибольший функциональный зазор  , мкм

, мкм

(3.24)

(3.24)

3.18 Проверяют, обеспечивается ли при таком зазоре жидкостная

смазка.

По формуле (3.22) определяют относительный зазор, по формуле (3.21) – коэффициент CR.

Исходя из значений CR и 1/d из [2. с. 284, табл. 1.97], определяют  . Для данного слоя определяют наименьшую толщину масляного слоя и находят величину запаса надежности.

. Для данного слоя определяют наименьшую толщину масляного слоя и находят величину запаса надежности.

Если Кжт > 2, то посадка выбрана правильно, и при данном  обеспечивается жидкостное трение.

обеспечивается жидкостное трение.

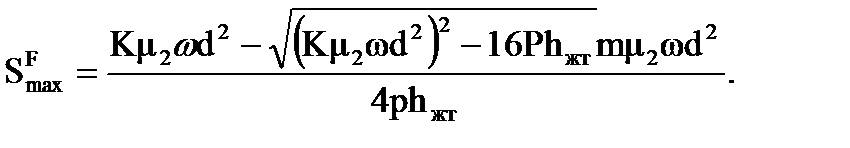

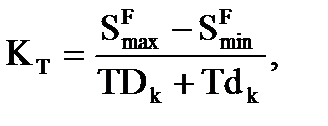

3.19 Определяют коэффициент запаса прочности Кт

(3.25)

(3.25)

где  - конструкционный допуск на изготовление вкладыша, мкм;

- конструкционный допуск на изготовление вкладыша, мкм;

- конструкционный допуск на изготовление вала, мкм.

- конструкционный допуск на изготовление вала, мкм.

Если Кт>1,5, то посадка выбрана правильно.

3.20 Выбор переходных посадок

Выбор переходных посадок производится по аналогии с известными и хорошо работающими соединениями. Расчеты выполняются в основном как проверочные. Они могут включать расчет вероятности получения зазоров и натягов в соединении; расчет наибольшего зазора по известному предельно допустимому эксцентриситету соединяемых деталей; расчет прочности деталей.

Рассмотрим расчет вероятности получения зазоров и натягов в соединении.

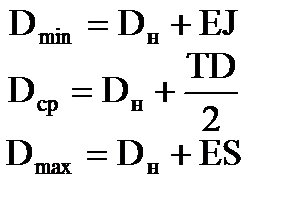

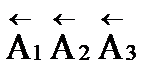

3.21 Для выбранной переходной посадки строят схему расположения полей допусков

3.22 Определяют наименьший dmin и Dmin, средний dср и Dср, максимальный dmax и Dmax диаметры соответственно для вала и отверстия, мм

2

2  (3.26)

(3.26)

где  и

и  - номинальные размеры соответственно отверстия и вала, мм;

- номинальные размеры соответственно отверстия и вала, мм;

EJ и ei - нижнее отклонение соответственно поля допуска отверстия и вала, мм;

TD и Td - поля допусков соответственно для отверстия и вала, мм;

ES и es - верхнее отклонение соответственно отверстия и вала, мм.

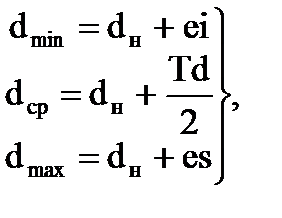

3.23 Определяют поле допуска для отверстия TD, мм, и вала Td, мм

(3.27)

(3.27)

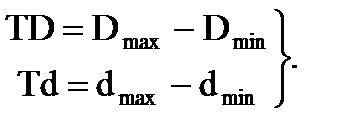

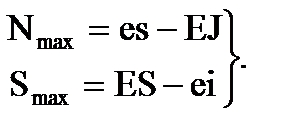

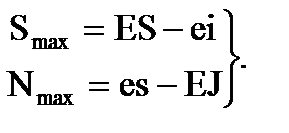

3.24 Определяют максимальный натяг Nmax , мкм, и зазор Smax, мкм

(3.28)

(3.28)

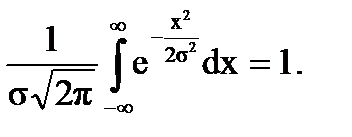

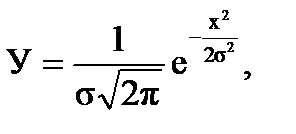

3.25 Вероятность распределения зазора и натяга в переходных посадках определяют, используя закон нормального распределения случайных величин. Ветви теоретической кривой нормального распределения уходят в бесконечность, асимптотически приближаясь к оси абсцисс. Площадь, ограниченная кривой нормального распределения и осью абсцисс, равна вероятности того, что случайная величина лежит в интервале от -3σ до +3σ. Эта вероятность, как вероятность достоверного события, равна 1 % или 100 % и определяется интегралом:

(3.29)

(3.29)

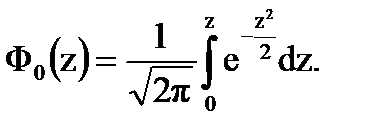

Если выразить величину X в долях ее σ, то формула (3.29) примет вид

(3.30)

(3.30)

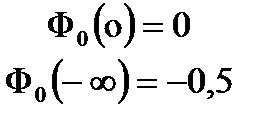

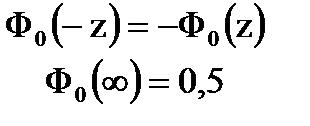

Этот интеграл является функцией и называется функцией Лапласа. Причем,

В [1, с. 340 ] и [2, с.12, табл. 1.1.] для функции приведены данные, пользуясь которыми можно определить вероятность того, что случайная величина X, выраженная в долях σ,находится в пределах интервала ±zσ.

Так как по заданию требуется рассчитать вероятность распределения натягов и зазоров с доверительной вероятностью 0,9973, то z= ±3σ.

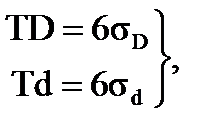

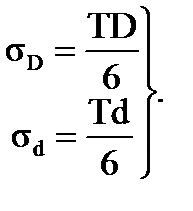

В предположении, что погрешности изготовления сопрягаемых деталей подчиняются закону нормального распределения, а центр их группирования совпадает с полем допуска, TD и Td, мкм, определяют среднеквадратичное отклонение размеров сопрягаемых деталей по формуле

(3.31)

(3.31)

где TD, Td - допуск соответственно отверстия и вала, мкм;

,

,  - среднеквадратичное отклонение размеров соответственно отверстия и вала, мкм.

- среднеквадратичное отклонение размеров соответственно отверстия и вала, мкм.

Из формулы (3.31) находят  ,

,  , мкм

, мкм

(3.32)

(3.32)

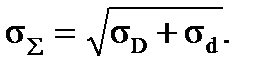

3.26 Находят суммарное квадратичное отклонение  , мкм

, мкм

(3.33)

(3.33)

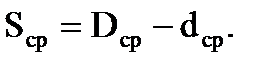

3.27 Определяют величину среднего зазора Sср, мкм

(3.34)

(3.34)

Величина Sср, определяет положение центра группирования соединений относительно начала их отсчета Х= Sср. На оси Х-Х эта точка обозначается X' = 0. Эта точка отделяет зазор от натяга.

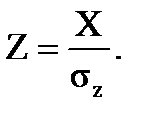

На оси Z-Z' эта точка определяется

(3.35)

(3.35)

Из [l, с. 340] и [2, с. 12, табл. 1.1] находят значения функции Лапласа, которая соответствует площади, заключенной между кривой нормального распределения, оси симметрии и функцией Z, и дает вероятность того, что величина погрешности находится в пределах от 0 до Z.

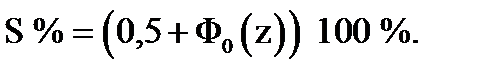

3.28 Определяют относительное количество соединений с зазором

S %

(3.36)

(3.36)

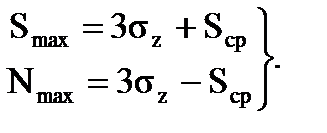

3.29 Определяют фактическое значение наибольших зазоров Smax, мкм, и натягов Nmax, мкм

(3.37)

(3.37)

Значения, определенные по формулам (3.44), откладываются по оси Х-Х.

3.30 Используя все полученные ранее значения, строят кривую распределения зазоров и натягов.

Формула имеет вид

(3.38)

(3.38)

где У - плотность вероятности;

х - аргумент функция и плотности вероятности;

σ - среднеквадратичное отклонение случайных величин, мкм.

Подставляя вместо X значения 0, σ, 2σ и 3σ, строим кривую по полученным точкам.

3.31 Расчет и выбор посадок для подшипников качения

Составляют расчетную схему и определяют реакции опор, действующие в подшипниках в соответствии с номером варианта.

Рис. 8. Расчетная схема нагружения

Определяют силы, действующие в зацеплении.

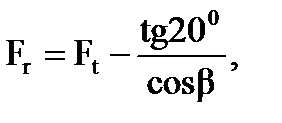

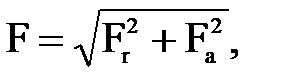

Находят радиальное усилие Fr ,H

(3.39)

(3.39)

где Ft - окружное усилие, Н;

cosβ- угол наклона линии зубьев,

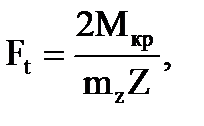

Находят окружное усилие Ft, H

(3.40)

(3.40)

где Мкр - крутящий момент на валу, Нм;

mn - нормальный модуль зубчатого колеса, м;

Z - число зубьев колеса.

Угол наклона зубьев принимают равным 10°.

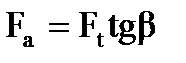

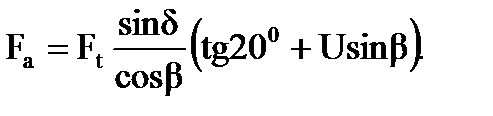

Находят осевое усилие Fа, Н

. (3.41)

. (3.41)

Находят равнодействующую силу, действующую в зацеплении F, Н

(3.42)

(3.42)

где δ - знак делительного конуса, град;

U - передаточное число передачи.

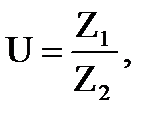

Находят передаточное число U:

(3.43)

(3.43)

где Z2 - число зубьев колеса конической передачи;

Z1 - число зубьев шестерни конической передачи.

Находят угол делительного конуса δ, град,

| arctgU. |

| δ |

| = |

Находят окружное усилие.

Находят осевое усилие Fa, H,

(3.45)

(3.45)

Находят равнодействующую силу, действующую в зацеплении, по формуле (3.45).

3.32 Определяют вид нагружения колец подшипника.

Различают три вида нагружения колеи - местное, циркуляционное и колебательное. Виды нагружения колец шарико- и роликоподшипников по ГОСТ 3325 определяются по [3, с. 284, табл. 4.88].

Поля допусков вала и отверстия корпуса под внутренние и наружные местно нагруженные кольца приведены в [3, с. 285, табл. 4.98]

Поля допусков вала и отверстия корпуса под внутренние и наружные колебательно нагруженные кольца приведены в [3, с. 289, табл. 4.93] и [3, с. 292, табл. 4.94].

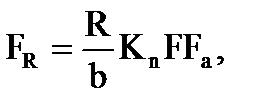

Для циркуляционного вида нагружения определяют интенсивность нагрузки FR, Н/см,

(3.46)

(3.46)

где Kn - динамический коэффициент посадки;

F - коэффициент, учитывающий степень ослабления посадочного

натяга при полом вале или тонкостенном корпусе;

Fa - коэффициент неравномерности распределения радиальной нагрузки между рядами роликов в двух рядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки А на опору;

b - рабочая ширина посадочного места, мм.

(3.47)

(3.47)

где В - ширина кольца подшипника, мм;

r - радиус фаски кольца, мм.

3.33 По интенсивности нагрузки в соответствии с [3, с. 287, табл. 4.92] и [3, с. 282, табл. 4.87] выбирают посадки для внутреннего и наружного кольца.

При действии осевой силы (упорные подшипники) различают тугие кольца и свободные кольца. Стандарт рекомендует выбирать посадку js6 для соединения всех типов упорных шарико- и роликоподшипников с валами и корпусами.

3.34 По ГОСТ 3325 находят предельные отклонения размеров колец, а по ГОСТ 25346 отклонения вала и корпуса при выбранных посадках.

Отклонения на внутренний и наружный диаметры колец подшипников качения выбирают в зависимости от класса точности по ГОСТ 3325.

3.35 Определяют наибольший зазор Smax , мкм, и натяг Nmax, мкм, выбранной посадки при установке колец подшипников на вал

(3.48)

(3.48)

3.36 Определяют наибольший зазор Smax, мкм, и натяг Nmax, мкм, при установке наружного кольца в корпусе

(3.49)

(3.49)

3.37 Выполняют эскизы посадочных поверхностей вала и корпуса под кольца подшипника качения.

3.38 Расчет размерных цепей

Рассмотрим решение размерной цепи теоретико-вероятностным методом (прямую и обратную задачи).

Прямая задача

Рис. 9. Расчетная схема размерной цепи

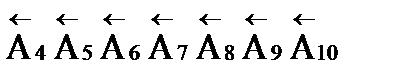

Для данного узла составляем расчетную схему размерной цепи в графическом изображении.

Рис. 10. Расчетная схема

- замыкающее звено, мм;

- замыкающее звено, мм;

- увеличивающие звенья, мм;

- увеличивающие звенья, мм;

- уменьшающие звенья, мм.

- уменьшающие звенья, мм.

3.39 Определяют допуск и отклонение замыкающего звена по допускам составляющих звеньев.

Принимают, что все звенья, составляющие размерную цепь, изготовлены по какому-либо одному квалитету, кроме подшипников качения.

Допуски составляющих звеньев размерной цепи берут из [3, с. 44, табл. 1.8].

Допуски на подшипники берут из [4, с. 213, табл. 4.82].

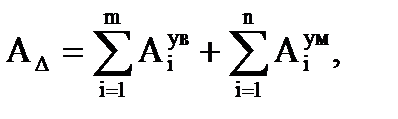

3.40 Определяют номинальный размер замыкающего звена  , мм,

, мм,

(3.50)

(3.50)

где  - размеры увеличивающих звеньев, мм;

- размеры увеличивающих звеньев, мм;

m - число увеличивающих звеньев;

- размеры уменьшающих звеньев, мм;

- размеры уменьшающих звеньев, мм;

n - число уменьшающих звеньев.

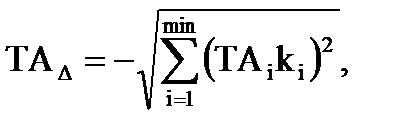

3.41 Определяют допуск замыкающего звена  , мкм,

, мкм,

(3.51)

(3.51)

где  - допуски звена, мм;

- допуски звена, мм;

k0 - коэффициент, учитывающий количество звеньев в цепи;

- коэффициент, зависящий от закона распределения.

- коэффициент, зависящий от закона распределения.

kо = 1, если число звеньев больше шести, если число звеньев меньше шести, то kо = 1/3.

= 1, если ошибки определяются законом нормального распределения, если они не подчиняются закону нормального распределения, то

= 1, если ошибки определяются законом нормального распределения, если они не подчиняются закону нормального распределения, то  , выбирается по [2, с. 260]

, выбирается по [2, с. 260]

Для удобства расчета верхнее отклонение допуска замыкающего звена  , мм, и нижнее отклонение

, мм, и нижнее отклонение  , мм, выражают через середину поля допуска

, мм, выражают через середину поля допуска  , мм

, мм

(3.52)

(3.52)

(3.53)

(3.53)

(3.54)

(3.54)

По формуле находят середину поля допуска, а затем по формулам верхнее и нижнее отклонения допуска замыкающего звена.

Таким образом, имеем

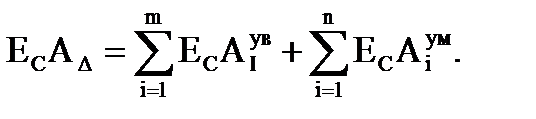

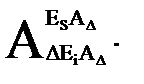

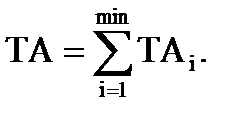

3.42 Проводят проверку ТА, мм,

(3.55)

(3.55)

Если Δ>0, то на эту величину увеличивают допуск наиболее трудно обрабатываемого звена.

Если Δ<0, то на эту величину уменьшают допуск наиболее легко обрабатываемого звена.

3.43 Определяют допуски звеньев по допуску замыкающего звена. Задают размер и допуск замыкающего звена.

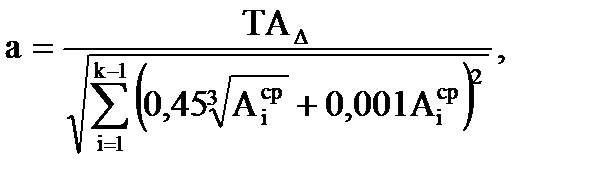

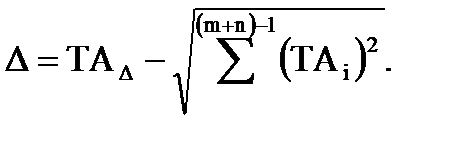

3.44 Определяют среднее число единиц допуска а:

(3.56)

(3.56)

где К - число звеньев размерной цепи;

- средний геометрический размер для интервалов диаметром по ГОСТ 25346, к которому относится данный линейный размер, мм.

- средний геометрический размер для интервалов диаметром по ГОСТ 25346, к которому относится данный линейный размер, мм.

Найденное число единиц допуска сравнивают с табличным [3, с. 43, табл. 1.8] и выбирают, по какому квалитету назначить допуски для всех звеньев размерной цепи, кроме подшипников. Для увеличивающихся звеньев допуски назначают в плюс, уменьшающих - в минус, т.е. соответственно, как основное отверстие в системе отверстия, и основной вал в системе вала.

3.45 Определяют величину Δ, мм, на которую необходимо изменить допуск одного из составляющих звеньев, чтобы выполнилось равенство.

(3.57)

(3.57)

|

из

5.00

|

Обсуждение в статье: Методические указания по выполнению курсовой работы |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы