|

Главная |

Операция 085 Резьбошлифовальная

|

из

5.00

|

= 35 м/с;

= 35 м/с;  = 35 м/мин; t = 0,1 мм;

= 35 м/мин; t = 0,1 мм;

минутная подача табличная  = 1,1 мм/мин;

= 1,1 мм/мин;

Минутная подача

=0,76м/мин

=0,76м/мин

Частота вращения круга:

1671 об/мин.

1671 об/мин.

7. Проектирование оправки на шлицефрезерную операцию

Оправки разделяются на жесткие и разжимные. Важнейшей характеристикой при выборе того или другого типа оправок является точность обработки. Ее показателем обычно служит отклонение от соосности, возникающее при обработке наружной поверхности относительно базовой. При выборе оправки также играет роль жесткость заготовки, потому что при закреплении на оправке она деформируется. Это приводит к различным отклонениям формы обработанных поверхностей.

Цилиндрические оправки (рис.7.1) для установки деталей с гарантированным зазором обеспечивают стабильное положение детали вдоль оси. Поэтому такие оправки можно применять при работе на настроенных станках, для обработки длинных деталей, когда предъявляются повышенные требования к продольным размерам. С помощью данных оправок не достигается точность центрирования, однако они имеют преимущества при многоместной обработке.

Рис. 71. Цилиндрическая оправка с гарантированным зазором

Исходные данные:

Мкр — передаваемый крутящий момент или крутящий момент от сил резания, Н • мм;

l3 — базовая длина заготовки, мм;

D — диаметр обработанной заготовки, мм;

d — диаметр базового отверстия заготовки, мм;

Т d — поле допуска базового отверстия, мм;

е — допускаемое отклонение от соосности обработанной и базовой поверхностей заготовки, мм.

1) Гарантированный зазор для установки оправки на деталь:

(7.1)

(7.1)

где еоп – отклонение от соосности базовой поверхности оправки (рекомендуется в пределах 3-й степени точности);

Тd.оп – допуск на диаметр базовой поверхности оправки (рекомендуется h6);

dиз – допустимый износ базовой поверхности оправки (рекомендуется 0,01…0,02 мм);

Приближенно DГАР³0,02 мм.

2) Номинальный диаметр базовой поверхности оправки:

(7.2)

(7.2)

3) Длина базовой поверхности оправки:

(7.3)

(7.3)

где n – число одновременно обрабатываемых деталей.

.

.

4) Наружные диаметры опорного буртика и нажимной шайбы:

(7.4)

(7.4)

.

.

5) Ширина нажимной шайбы:

(7.5)

(7.5)

.

.

6) Гарантированный крутящий момент, передаваемый оправкой:

(7.6)

(7.6)

где k – коэффициент запаса, принимается приближенный k»2,5.

.

.

7) Требуемое усилие зажима детали:

(7.7)

(7.7)

где f – коэффициент трения, принимается равным 0,16…0,2.

Следовательно, необходимое усилие Р нужно приложить на каждый прижимной винт оправки.

8. Расчет и проектирование контрольного приспособления

Для контроля радиального биения наружного диаметра применяем биениемер.

Т. к. биение необходимо измерить относительно базового отверстия, то для закрепления вала-шестерни в контрольном приспособлении применяем мембранную оправку.

Произведем расчет усилия для сжатия кулачков.

8.1 Расчет осевого усилия для разжима кулачков

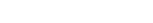

8.1.1 Для сжатия кулачков патрона в размер

, действующее на мембрану осевое усилие должно составить:

, действующее на мембрану осевое усилие должно составить:

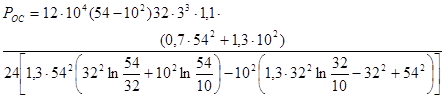

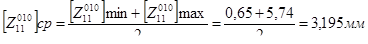

| (8.1) |

где К(Р)=1,1 – коэффициент ужесточения мембраны ее кулачками [ табл.10];

S, a, c, b – соответственно толщина, рабочий радиус, радиус центрального окна, радиус расположения кулачков мембраны;

а = 54; S = 3; b = 0,4a = 32; c = 0.18a = 10

L = 24 – плечо кулачка;

dк = 54 - диаметр наружной поверхности кулачков;

dк min= 51,5 – диаметр кулачков, позволяющий установить наименьшую заготовку в партии.

=8870 Н

=8870 Н

8.1.2 С учетом коэффициента полезного действия η = 0,7…0,8 усилие на штоке составляет:

= =  Н Н

|

8.1.3 Вычислим наибольшее напряжение σmax

= =  517 Н 517 Н

|

где К(σ) = 0,7 [ , стр.526]

8.2 Усилие закрепления заготовки одним кулачком оправки

| (8.2) |

где dз = диаметр базы заготовки, мм;

функция

Н

Н

8.3 Описание конструкции и принцип работы приспособления

Приспособление предназначено для измерения радиального биения на наружном диаметре шейки шпинделя относительно базового отверстия.

Приспособление содержит основание 11, мембранную оправку, плавающий центр и измерительную головку ИПП874.

Мембранная оправка содержит корпус 4, к которому винтами 15 крепится мембрана с кулачками 5. Через центральное резьбовое отверстие корпуса проходит шток 6, на шток с наружной стороны мембраны устанавливается шайба 20 и гайка 21, а также ручка 12, которая фиксируется на штоке с помощью штифта 19. Мембранная оправка устанавливается в переднюю бабку 2 с запрессованным подшипником 3 с минимальным зазором. И спереди и сзади для установки оправки к корпусу винтами 14 привинчиваются шайбы 9.

По направляющим основания перемещаются передняя бабка с мембранной оправкой, задняя бабка 7 с установленным в ней плавающим центром 8, и измерительная головка 1, смонтированная на колонке 10.

Приспособление работает следующим образом.

Шпиндель устанавливают точно на кулачки 5 мембранной оправки и поджимают плавающим центром 8. Оправка с валом должна свободно от руки поворачиваться, при этом необходимо следить за тем, чтобы не было качки. Сжатие оправки производится ручкой при помощи ручки 12, которая при проворачивании выкручивает шток 6, а шток, в свою очередь, прогибает мембрану и кулачки сходятся. Наконечник с шариком подводится к поверхности шейки шпинделя и занимает определенное радиальное положение, которое фиксируется чувствительной головкой.

Наибольшее колебание показаний чувствительной головки при расположении наконечника во всех впадинах колеса характеризует величину биения.

Чтобы шарик соприкасался с профилем шейки проверяемого колеса, его диаметр должен быть равен

| (8.3) |

где  = 0 – смещение исходного контура.

= 0 – смещение исходного контура.

Тогда, D = 1,680*2+0 = 3,36 мм

9. Расчет режущего инструмента

Проектирование режущего инструмента – фрезы червячной для нарезания шлицев

В данном разделе спроектируем режущий инструмент – червячную фрезу для нарезания шлицев на шлифефрезерной операции.

9.1 Материалом для режущей части выбираем быстрорез Р6М5К5.

9.2 Для черновой обработки зубьев допустимо принять фрез цельной конструкции.

9.3 Диаметр наружный фрезы da выбираем по ГОСТ 9324-80, принимаем da= 70мм.

9.4 Число зубьев фрезы принимаем равным 12, что в 2 раза больше числу нарезаемых зубьев шлицев.

Далее проведем расчет и выбор элементов геометрических параметров фрезы червячной для нарезания шлицев.

9.5 Принимаемые по ГОСТ 9324-80 или конструктивным особенностям параметры:

9.5.1 Высоту ножки зуба h0 принимаем равным высоте нарезаемых зубьев с учетом черновой обработки: h0 =3мм;

9.5.2 Задний угол при вершине зуба aа = 10°…12°, принимаем aа = 10°;

9.6 Элементы стружечной канавки цельных фрез (рис.9.1):

9.6.1 Глубина канавки:

Н = h0 + (К + К1)/2 + r3 , (9.1)

где К, К1 –величины затылования на вершине зуба определяются по формулам:

К = p da tgaa / z0 (9.2)

К = [3,14 × 70 × tg10° ] / 12 = 3,231мм

К1 = (1,3…1,7) К (9.3)

К1 = 1,4 × 3,231 = 4,524мм

r3 – радиус закругления дна канавки принимается кратным 0,05мм, принимаем r3 = 1,25мм;

Н = h0 + (К + К1)/2 + r3 = 3 + (3,231+4,524)/2 + 1,25 = 8,127

принимаем Н=8,5мм

9.6.2 Толщина зуба у основания С (рис.9.1) должна соответствовать условию:

С ³ 0,8Н (9.4)

С = 0,8 × 8,5 = 6,8; принимаем С = 7мм.

9.6.3 Угол профиля канавки q в зависимости от рекомендуемых одно- или двухугловых фрез принимается равным: 22°, 25°, 30°, принимаем q = 25°.

Элементы стружечной канавки и зуба цельных червячных фрез

9.7 Длина L1 рабочей части фрезы рассчитывается по формуле:

L1 = 2h0ctgan0 + pxh0/1,25 (9.5)

где h0 – высота зуба фрезы;

an0 – угол профиля исходного контура;

x – поправочный коэффициент выбирается по [ , с.235, табл.8.1], принимаем х = 3

L1 = [2 × 3 × ctg 10°]+ [3,14 × 3,4 × 3 / 1,25] = 59,66;

принимаем 60мм

9.8 Полная длина фрезы:

L = L1 +2lб (9.6)

где lб – длина буртика lб = 3…5мм, принимаем lб = 5мм

L = 60 + 2 × 5 = 70мм

9.9 Диаметр буртика:

dб = dа – 2Н – (1…3) (9.7)

dб = 70 – 2× 8,5 – 3 = 50мм

9.10 Диаметр отверстия под оправку рассчитывается по формуле:

dотв= 20 [h0/1,25]0.373 (9.8)

dотв= 20 [ 3 / 1,25 ]0.373 = 27,72;

принимаем dотв=28мм

9.11 Диаметр выточки в отверстии равен

dв = dотв + 2 (9.9)

dв = 28 + 2 = 30мм

9.12 Длина шлифованной части отверстия с каждой стороны

l1 = (0,2…0,4)L (9.10)

l1 = 0,35 × 70 = 20мм

9.13 Диаметр начальной окружности для фрез с нешлифованным профилем, что для фрез для черновой обработки допустимо.

d = da – 2ha0 – 0,5К (9.11)

d = 70 – 2 × 3 – 0,5 × 3,231 = 62,385мм

9.14 Угол подъема витков фрезы по начальной окружности

sin g0 = n0 × [h0 / 1,25] / d (9.12)

где n0 – число заходов фрезы, для фрез для черновой обработки n0 > 1, принимаем n0 =2;

sin g0 = 2 × [3 / 1,25] = 0,03516

g0 = 2°00’55”

Далее определим некоторые размеры нормального профиля

9.15 Шаг по нормали (между соседними профилями зубьев фрезы)

рn0 = p × [h0 / 1,25]

рn0 = 3,14 × [3 / 1,25] = 7,283мм

9.16 Расчетная толщина зуба в нормальном сечении на делительной прямой для черновых фрез

sn0 = pn0 – (sn + DsФ) (9.13)

где sn – толщина нарезаемого колеса, sn = 3,3мм ;

DsФ – припуск на обработку под дальнейшую обработку (из рассчитанного ранее в п.6), DsФ = 0,032мм

sn0 = 7,283 – (3,3 + 0,032) = 3,951мм

9.17 Направление витков фрезы – правое.

9.18 Остальные элементы конструкции фрезы выбираются по ГОСТ 9324-80 или конструктивных соображений.

9.19 По ГОСТ 9324-80 определяются допуски на все элементы червячной фрезы и технические требования к её изготовлению.

9.20 Чертеж фрезы червячной для нарезания шлицев представлен на отдельном листе чертежей [ ].

10. Размерный анализ в продольном направлении

При выполнении размерного анализа в осевом направлении необходимо выявить размерные контуры для каждого из замыкающих звеньев: размеров детали, получаемых косвенным путем (В, Г, Д); припусков. Начинаем обход контура с замыкающего звена в любом направлении, двигаясь по составляющим звеньям, вертикалям размерной схемы до тех пор, пока не вернемся к исходной точке. При обходе контура необходимо следить за тем, чтобы в каждом из них присутствовало только одно замыкающее звено.

Если контур не замыкается, то это свидетельствует о необходимости введения дополнительных операционных размеров. Если для одного замыкающего звена имеется несколько вариантов размерного контура, то это означает наличие излишних операционных размеров. В обоих случаях необходимо ввести коррективы в план изготовления и в размерную схему.

Составим уравнения операционной размерной цепи в виде уравнения номиналов в общем виде:

, (10.1)

, (10.1)

где [Аi] – номинальное значение замыкающего звена;

Аi – номинальные значения составляющих звеньев;

i – порядковый номер звена;

n – число составляющих звеньев;

xi – передаточные отношения, характеризующие расположение звеньев по величине и направлению.

Для линейной цепи с параллельными звеньями передаточные отношения равны: xi=1 (увеличивающие звенья); xi= –1 (уменьшающие звенья).

Уравнения размерной цепи для размеров получаемых косвенным путем:

[Д055]*= –В025 – Ц1010 +А010

[Г055]*= –Г025 + Д025

[В055]*= –Д025 – Ц1010 +А010

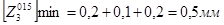

10.2 Проверка условий точности изготовления детали

Проверка размерной корректности путем решения обратной задачи позволяет до начала расчетов размерной цепи убедиться в том, что намеченный вариант технологии изготовления обеспечит получение готовой детали в соответствии с требованиями рабочего чертежа. Проверка проводится для чертежных размеров и технических требований на расположение поверхностей детали, которые выполнялись косвенно, и являются замыкающими звеньями в размерной цепи.

Условие выполнения точности:

ТАчерт.³w[А], (10.2)

гдеТАчерт – допуск по чертежу размера или пространственного отклонения;

w[А] – погрешность, этого же параметра возникающая в ходе выполнения технологического процесса.

Погрешность замыкающего звена:

, (10.3)

, (10.3)

где wАi – погрешность i – го звена;

n – число составляющих звеньев.

При расчете принимаем wАi=ТАi, где ТАi – технологический допуск i-го звена.

w [Д025]= wВ025 +w Ц1010 +wА010 = 0,17+0,05+0,05 = 0,27 £ 1,15 мм;

w [Г025]= wГ025 +wД025 = 0,17+0,17 = 0,34 £ 0,74 мм;

w [В025]= wД025+w Ц1010 +wА010 = 0,17+0,05+0,05 = 0,27£ 1,0 мм.

В случае, когда брак планируется в определенных пределах, w[А] рассчитывается вероятностным методом:

(10.4)

(10.4)

гдеtD - коэффициент риска;

li – коэффициент относительного рассеивания погрешности wАi.

Коэффициент tD характеризует вероятность попадания размеров замыкающего звена в заданные пределы [1, с.16, табл.4.4]. Для погрешностей пространственного положения (биение, эксцентриситет, не параллельность, не перпендикулярность) распределение следует закону Релея с l2=0,127 [1, с. 17].

10.3 Расчет припусков продольных размеров

Определим величины минимальных операционных припусков из условия удаления следов и дефектов предыдущей обработки.

Минимальный припуск при обработке торцов (продольное направление):

, (10.5)

, (10.5)

где Rzi-1 и hi-1 – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке [1, прил. 4];

- суммарная погрешность пространственных отклонений поверхности на предыдущем переходе [3, табл. 2.6].

- суммарная погрешность пространственных отклонений поверхности на предыдущем переходе [3, табл. 2.6].

Максимальный припуск при обработке торцов (продольное направление):

(10.6)

(10.6)

Составим уравнения размерной цепи для припусков:

Минимальные и максимальные операционные припуски:

;

;

;

;

;

;

;

;

;

;

;

;

при термообработке происходит разупрочнение стали, и на последующих операциях в дефектный слой h, в расчеты, ничего “не закладываем”.

;

;

;

;

Определим величины средних операционных припусков:

, (10.7)

, (10.7)

;

;

;

;

;

;

;

;

10.4 Расчет операционных размеров

Цель расчета – определить величины номинальных и предельных значений операционных размеров в продольном направлении.

Исходя из составленных уравнений размерной цепи в продольном направлении найдем все операционные размеры. Определяем те размеры, которые нам известны и являются чертёжными. Это размеры А010=520 –0,05мм, Ж025=205 –0,74 мм. Размеры Ц1010 и Ц2010 найдем из расчета центрового отверстия (рис. 10.1).

Рис. 10.1 Центровое отверстие

Центровое отверстие выбираем по диаметру вала, который входит в интервал размеров 20…40мм [5, с.389].

Рассмотрим треугольник, в нем известно: противолежащий катет углу 30°, равный половине диаметра конуса 6,6мм. Все эти параметры “завязаны” между собой tg. Следовательно, Ц1010 =Ц2010=5/tg30°=8,66мм.

Далее определим все искомые размеры путем подставления в уравнения размерной цепи уже известных величин.

(10.8)

(10.8)

Л040=+К040-О040+А010-Ц2010=8-77+520-8,66=442,34мм;

В025 = – [Д055] - Ц1010 +А010 = -214-8,66+520 = 297,34мм;

Д025 = – [В055]– Ц1010 +А010 = -123-8,66+520 = 388,34мм;

Г025 = – [Г055]+ Д025 = -70 +388,34 = 318,34мм.

Окончательные значения операционных размеров в продольном направлении в удобной для производства форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа.

, (10.9)

, (10.9)

где, ТАi – технологический допуск.

11. Планировка механического участка

Деталь “шпиндель” (рис.1.1) является сборочной единицей головки

4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ресивера.

Конструкция шпинделя позволяет использовать анализируемую деталь в сборках 2-х, 3-х, 4-х, 6-ти, 9-ти, 10-ти, 12-ти и 15-тишпиндельных резьбонарезных головках, а также 4-х, 5-ти и 6-тишпиндельных комбинированных головках, которые применяются на автоматических линиях мехобработки.

Оборудование, включающее в себя перечисленные шпиндельные головки, насчитывают свыше 500 единиц.

11.1 Расчёт количества основного технологического оборудования на участке и коэффициента его загрузки

Цель раздела – определение количества основного технологического оборудования при среднесерийном производстве на стадии технологического проекта и подготовки исходных данных для составления планировки участка механической обработки детали.

Исходные данные для проведения этого расчёта являются годовая программа и технологический процесс с нормами времени. Годовая программа составляет 2500 деталей в год. Нормы времени приведены в таблице 11.1.

Таблица 11.1 Нормы времени

| № оп. | Код и наименование операции | Т0 , мин | Тшт , мин | Модель оборудования |

| 1 | 2 | 4 | 5 | 6 |

| 010 | Фрезерно-центровальная | 3 | 6 | МР-71М |

| 015 | Токарная | 780 | 795 | 1712П |

| 020 | Отпуск | - | - | - |

| 025 | Токарная | 168 | 83 | 1712П |

| 030 | Шлифовальная | 38 | 53 | СУ 315х2000 (универсально-шлифовальный) |

| 035 | Шлицефрезерная | 372 | 462 | 31НУ (винто-шлице-фрезерный) |

| 040 | Токарная | 20 | 24 | 1712П |

| 045 | Долбежная | 18 | 24 | 7М430 |

| 050 | Цементация | - | - | - |

| 055 | Сверлильная | 36 | 51 | 2М13 |

| 060 | Закалка | - | - | - |

| 065 | Слесарная | 66 | 66 | 1712П |

| 070 | Шлифовальная | 20 | 35 | СУ (универсально-шлифовальный) |

| 075 | Полировальная | 170 | 185 | 1712П |

| 080 | Шлицешлифовальная | 96 | 111 | 5В833 |

| 085 | Резьбошлифовальная | 73 | 163 | Рейсхауэр |

| 090 | Маркировочная | 3 | 3 | Кант.площадка |

| 095 | Оксидирование | - | - | - |

| 100 | Консервация | 5 | 5 | Кант.площадка |

Действительный фонд времени работы оборудования, находим по формуле:

Fд = (Дк – Дв – Дп) · tсм · n · Кисп, (ч) (11.1)

где Дк - число календарных дней, 365

Дв - число выходных дней, 102

Дп - число праздничных дней, 10

Tсм - длительность рабочей смены, 8 часов

n - число рабочих смен в сутки, 2

Кисп - коэффициент использования оборудования, 0,95.

Fд = (365-102-10)·8·2·0,95 = 3846 ч.

Расчётное число станков каждой группы будет находиться по формуле:

(11.2)

(11.2)

где Квн – коэффициент выполнения норм, равный 1,1.

Расчёт необходимого количества станков сведём в таблицу 11.2

где Sпр – принимаемое нами количество станков.

Таблица 11.2 Расчётное число станков

| № оп. | Код и наименование операции | Расчётное количество станков, Sр | Принятое количест-во станков, Sпр |

| 1 | 2 | 3 | 4 |

| 010 | Фрезерно-центровальная | 0,0473 | 1 |

| 015 | Токарная | 2,3243 | 3 |

| 020 | Отпуск | - | - |

| 025 | Токарная | 0,6540 | 1 |

| 030 | Шлифовальная | 0,4176 | 1 |

| 035 | Шлицефрезерная | 1,6401 | 2 |

| 040 | Токарная | 0,1891 | 1 |

| 045 | Долбежная | 0,4018 | 1 |

| 050 | Цементация | - | - |

| 055 | Сверлильная | 0,1733 | 1 |

| 060 | Закалка | - | - |

| 065 | Слесарная | 0,2758 | 1 |

| 070 | Шлифовальная | 1,4576 | 2 |

| 075 | Полировальная | 0,2206 | 1 |

| 080 | Шлицешлифовальная | 0,8746 | 1 |

| 085 | Резьбошлифовальная | 1,2843 | 2 |

| 090 | Маркировочная | 0,0236 | 1 |

| 095 | Оксидирование | - | - |

| 100 | Консервация | 0,0394 | 1 |

Полученные расчетные значения количества станков, округляем в большую сторону до целого числа и определяем необходимую величину догрузки подобными видами продукции, приближая расчетное значение станков к принимаемому для их меньшей расходимости.

Догрузка оборудования находится по формуле:

(11.3)

(11.3)

где Ку =1,05- коэффициент увеличения штучного времени.

Результаты расчётов сведём в таблицу 11.3.

Таблица 11.3 Результат дозагрузки станков

| № оп. | Код и наименование операции | Дозагрузка оборудования, Nдог , шт/год |

| 1 | 2 | 3 |

| 010 | Фрезерно-центровальная | 132262 |

| 015 | Токарная | 77017 |

| 020 | Отпуск | - |

| 025 | Токарная | 43373 |

| 030 | Шлифовальная | 78005 |

| 035 | Шлицефрезерная | 23421 |

| 040 | Токарная | 111483 |

| 045 | Долбежная | 63659 |

| 050 | Цементация | - |

| 055 | Сверлильная | 113792 |

| 060 | Закалка | - |

| 065 | Слесарная | 98785 |

| 070 | Шлифовальная | 106865 |

| 075 | Полировальная | 64813 |

| 080 | Шлицешлифовальная | 11050 |

| 085 | Резьбошлифовальная | 90210 |

| 090 | Маркировочная | 135725 |

| 095 | Оксидирование | - |

| 100 | Консервация | 133417 |

Проводим заново расчёт необходимого количества оборудования по формуле:

(11.4)

(11.4)

Результаты расчётов сводим в таблицу 11.4.

Таблица 11.4 Расчёт до загруженного числа станков

| № оп. | Наименование операции | Расчётное количество станков, Sр | Принятое количество станков, Sпр |

| 1 | 2 | 3 | 4 |

| 010 | Фрезерно-центровальн. | 0,8289 | 1 |

| 015 | Токарная | 2,7795 | 3 |

| 020 | Отпуск | - | - |

| 025 | Токарная | 0,9103 | 1 |

| 030 | Шлифовальная | 0,8786 | 1 |

| 035 | Шлицефрезерная | 3,7785 | 4 |

| 040 | Токарная | 0,8479 | 1 |

| 045 | Долбежная | 0,8417 | 1 |

| 050 | Цементация | - | - |

| 055 | Сверлильная | 0,8458 | 1 |

| 060 | Закалка | - | - |

| 065 | Слесарная | 0,8595 | 1 |

| 070 | Шлифовальная | 0,8521 | 1 |

| 075 | Полировальная | 1,8406 | 2 |

| 080 | Шлицешлифовальная | 0,9399 | 1 |

| 085 | Резьбошлифовальная | 1,8174 | 2 |

| 090 | Маркировочная | 0,8257 | 1 |

| 095 | Оксидирование | - | - |

| 100 | Консервация | 0,8278 | 1 |

Коэффициент загрузки оборудование определяется как отношение расчётного числа к проектируемому:

К = Sp / Sпр (11.5)

Коэффициент загрузки оборудования сведем в таблицу 11.5.

Таблица 11.5 Коэффициент загрузки оборудования

| № оп. | Наименование операции | Коэф. загр. оборуд. | № оп. | Наименование операции | Коэф. загр. оборуд. |

| 1 | 2 | 3 | 1 | 2 | 3 |

| 010 | Фр.-центров. | 0,83 | 060 | Закалка | - |

| 015 | Токарная | 0,93 | 065 | Слесарная | 0,86 |

| 020 | Отпуск | - | 070 | Шлифовальная | 0,85 |

| 025 | Токарная | 0,91 | 075 | Полировальная | 0,92 |

| 030 | Шлифовальн. | 0,88 | 080 | Шлицешлиф. | 0,94 |

| 035 | Шлицефрезерная | 0,94 | 085 | Резьбошлиф. | 0,91 |

| 040 | Токарная | 0,85 | 090 | Маркировочная | 0,83 |

| 045 | Долбежная | 0,92 | 095 | Оксидирование | - |

| 050 | Цементация | - | 100 | Консервация | 0,83 |

| 055 | Сверлильная | 0,85 | Средн. значение | 0,88 | |

Средний коэффициент загрузки составляет 0,88.

Теперь по найденным значениям загрузки оборудования строим график нагружения оборудования на рис. 11.2

Рис.11.2 График загрузки оборудования

11.2 Расчёт числа рабочих

Число рабочих на каждую операцию в одну смену определяем по формуле:

(11.6)

(11.6)

где

ч.

ч.

Расчёт числа рабочих по операциям техпроцесса сведём в таблицу 11.6

Таблица 11.6 Количество рабочих по операциям ТП

| № оп. | Код и наименование операции | Расчетное количество рабочих на операцию, Росн | Принятое количество рабочих на операцию, Росн.пр | ||||||

| 1 | 2 | 3 | 4 | ||||||

| 010 | Фрезерно-центров. | 1,85336 | 2 | ||||||

| 015 | Токарная | 1,21499 | 2 | ||||||

| 020 | Отпуск | - | - | ||||||

| 025 | Токарная | 2,03541 | 2 | ||||||

| 030 | Шлифовальная | 1,96448 | 2 | ||||||

| 035 | Шлицефрезерная | 3,44901 | 4 | ||||||

| 040 | Токарная | 1,89592 | 2 | ||||||

| 045 | Долбежная | 1,21561 | 2 | ||||||

| 050 | Цементация | - | - | ||||||

| 055 | Сверлильная | 1,89119 | 2 | ||||||

| 060 | Закалка | - | - | ||||||

| 065 | Слесарная | 1,92192 | 2 | ||||||

| 070 | Шлифовальная | 1,90537 | 2 | ||||||

| 075 | Полировальная | 1,11575 | 2 | ||||||

| 080 | Шлицешлифовальная | 2,10161 | 2 | ||||||

| 085 | Резьбошлифовальная | 1,96373 | 2 | ||||||

| 090 | Маркировочная | 0,84627 | 1 | ||||||

| 095 | Оксидирование | - | - | ||||||

| 100 | Консервация | 0,85099 | 1 | ||||||

Популярное: Организация как механизм и форма жизни коллектива: Организация не сможет достичь поставленных целей без соответствующей внутренней... Почему стероиды повышают давление?: Основных причин три... Модели организации как закрытой, открытой, частично открытой системы: Закрытая система имеет жесткие фиксированные границы, ее действия относительно независимы... Как вы ведете себя при стрессе?: Вы можете самостоятельно управлять стрессом! Каждый из нас имеет право и возможность уменьшить его воздействие на нас...  ©2015-2024 megaobuchalka.ru Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. (288)

|

Почему 1285321 студент выбрали МегаОбучалку... Система поиска информации Мобильная версия сайта Удобная навигация Нет шокирующей рекламы |

(0.015 сек.)