|

Главная |

Принципы построения и выбора механических систем ПР.

|

из

5.00

|

Выбор варианта кинематической схемы и системы координат, осуществляется с учетом операций, которые предстоит выполнять ПР во внешней среде.

К условиям внешней среды относят общую конфигурацию зоны обслуживания и препятствий, в ней находящихся, траектории движения РО, условия ориентации изделий в процессе манипулирования, размер занимаемый ПР производственной площади.

Эти условия могут быть удовлетворены, как правило, комбинацией различных путей: выбором кинематической схемы манипулятора ПР; планировкой обслуживаемого оборудования; расположением периферийного (вспомогательного) оборудования; изменением конструкции объекта манипулирования; изменением технологического процесса.

Перемещения РО ПР между точками, лежащими на одной прямой или окружности, осуществляется механизмом с одной степенью подвижности (возвратно-поступательное или вращательное движение).

При снятии и установке изделия на технологическое оборудование (перемещение между двумя точками) и отсутствия препятствий на пути движения РО применяют механизмы с двумя степенями подвижности. Если же на пути РО имеются препятствия, то, как правило, применяют механизмы с тремя переносными степенями подвижности.

Наибольшей компактностью отличаются ПР, работающие в сферической или сложной комбинированной системе координат.

Если изделие трехмерное и не имеет осей симметрии, то механизм ПР для его транспортирования и обеспечения произвольной ориентации должен иметь шесть степеней подвижности.

Если изделие имеет ось симметрии и двухмерное, то для обеспечения его ориентации ПР должен иметь пять степеней подвижности.

В случае необходимого обхода препятствий, находящихся в рабочей зоне, и обслуживания труднодоступных («теневых») участков используют избыточную структуру (т.е. имеющую избыточное число степеней подвижности) манипулятора.

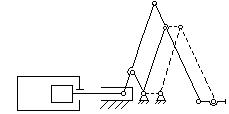

При этом используют маневренность манипулятора, под которой подразумевают его способность обходить препятствия. Маневренность характеризуется числом степеней подвижности при условно неподвижном захватном устройстве или числом возможных вариантов положения звеньев при неподвижном захватном устройстве и W = 0. Практически это определяется числом степеней подвижности за вычетом необходимых для движения захватного устройства (3 – в плоскости, 6 – в пространстве), а также наличием и расположением вращательных кинематических пар (рис. а – г).

а) б) в) г)

Схемы для определения маневренности манипулятора.

При необходимости обслуживания труднодоступных участков (рис.г), как правило, применяются ПР, работающие в сферической системе координат. Число степеней подвижности манипулятора с высокой степенью маневренности может быть более шести.

Пример. Определить маневренность манипулятора (рис.б). Механизм имеет в точках 1 и 3 сферическую вращательную пару III класса, в точке 2 цилиндрическую вращательную пару V класса. Следовательно, n = 3, р5 = 1, р4 = 0, р3 = 2, р2 = 0, p1 = 0.

Степень подвижности:

Если учесть механизм 5 захватывающего устройства, то степень подвижности W = 8. Так как маневренность манипулятора m – это число степеней свободы при закрепленном захватном устройстве, то представим, что захватным устройством охвачен неподвижный предмет, т.е. звено 4 оказалось как бы неподвижным. Тогда:

n = 2, р5 = 1, р4 = 0, р3 = 2, р2 = 0, p1 = 0.

, m = 1.

, m = 1.

В результате мы имеем одну степень подвижности, которая выражается в возможности вращения вокруг оси АА.

В схеме на рис.а при m = 2 звенья могут иметь множество положений. В схеме рис.в вследствие наличия поступательной пары при m = 0 имеется всего лишь одно положение звеньев.

Требования к комбинации необходимых движений (поступательного и вращательного), последовательности их выполнения, к значениям перемещений определяются расположением оборудования и техническим процессом (транспортное перемещение, сварка, окраска, обработка).

Если в качестве привода выбран высокооборотный двигатель, то возникает проблема выбора передаточного числа механизма, связывающего двигатель с исполнительным звеном.

В том случае, если в приводе преобладают неуравновешенные нагрузки, передаточное число

(17)

(17)

где М g – момент на валу двигателя.

В том случае, если в приводе значительную роль играют динамические нагрузки, появляется возможность значительного варьирования передаточного числа. При этом с увеличением i быстро уменьшается приведенный к валу двигателя момент инерции нагрузки и, следовательно, уменьшается время разгона до номинальных оборотов и торможение до нуля. Вместе с этим уменьшается номинальная скорость установившегося движения исполнительного звена. При уменьшении i скорость установившегося движения растет, но время разгона и торможения увеличивается.

В связи с этим возникает задача выбора оптимального i, при котором время перемещения груза по координате было бы минимальным.

Для решения этой задачи необходимо знать полное время перемещения груза по координате.

Рассмотрим сначала вращательную координату. Время поворота исполнительного звена на некоторый угол:

, (18)

, (18)

где  - момент инерции вращательных частей с учетом приведенного к валу двигателя момента инерции редуктора;

- момент инерции вращательных частей с учетом приведенного к валу двигателя момента инерции редуктора;

- момент инерции нагрузки, т.е момент инерции исполнительного звена + момент инерции полезной нагрузки;

- момент инерции нагрузки, т.е момент инерции исполнительного звена + момент инерции полезной нагрузки;

- угловая скорость на валу двигателя;

- угловая скорость на валу двигателя;

- динамическая составляющая момента на валу двигателя.

- динамическая составляющая момента на валу двигателя.

Принимая в формуле (18) в качестве переменной величину i, можно найти такое его значение, при котором tφ ,будет минимальным. Оптимальное по быстродействию передаточное число редуктора, связывающего двигатель с исполнительным звеном:

, (19)

, (19)

Формула (19) справедлива для трапецеидального закона перемещения, характерного для приводов, в которых приведенный момент инерции нагрузки превышает собственный момент инерции двигателя.

Поэтому при расчете по формуле (19) следует проверить отношение, где  - момент инерции привода. В том случае, если оно меньше 1, подсчитать передаточное число следует по формуле:

- момент инерции привода. В том случае, если оно меньше 1, подсчитать передаточное число следует по формуле:

(20)

(20)

Т.к. ПР в процессе работы выполняет разнообразные циклы, то передаточное число необходимо рассчитывать не на конкретную величину перемещения, а на среднее арифметическое всех перемещений, составляющих цикл. Момент инерции в каждом из этих перемещений также могут различаться.

Если известен некоторый типовой цикл работы ПР, то оптимальное передаточное число:

, (21)

, (21)

где  и

и  - соответственно момент инерции нагрузки и угол поворота к-го перемещения в типовом цикле, состоящем из n последовательных перемещений.

- соответственно момент инерции нагрузки и угол поворота к-го перемещения в типовом цикле, состоящем из n последовательных перемещений.

Специализация ПР может влиять на конструкцию передаточного механизма.

Пример. Для механизма поворота робота «Универсал-15.01» в качестве исполнительного двигателя используется гидроусилитель крутящего момента 2Г18-23 со следующими параметрами: ω g = 207 c-1, Мдин.= 27 Нм, Jg = 0,0037 кгм2.

Средние параметры нагрузки, выведенные из исследования типовых циклов работы по нагрузке-разгрузке оборудования, следующие: JH = 200 кгм2, φн = 1 рад. КПД передаточных механизмов η = 0,8.

Подставляем данные в формулу (19):

Проверим отношение  :

:

,

,

т.е. применение формулы (19) правомерно.

Для робота, используемого на точечной сварке, примем среднюю величину перемещений, равной 40 мм, что на радиусе 2 м составит 0,02 рад, передаточное число

Отношение

,

,

т.е. в этом случае передаточное число необходимо рассчитывать по формуле (20).

Тогда:

.

.

Т.о., в зависимости от назначения робота величина оптимального по быстродействию передаточного числа изменилась почти в три раза.

Для поступательных прямолинейных механизмов задача сводится к подбору скорости V перемещения исполнительного звена. В этом случае время перемещения руки ПР по прямолинейным координатам в случае трапецеидального закона перемещения, если JHпр. > Jg:

(22)

(22)

Оптимальное по быстродействию  найдем дифференцируя по j формулу (22) и приравнивая произведение 0.

найдем дифференцируя по j формулу (22) и приравнивая произведение 0.

Тогда:

(23)

(23)

или

(24)

(24)

По формуле (24) можно подсчитать оптимальную линейную скорость исполнительного звена, которая позволит выбрать нужные параметры передаточного механизма: Øз.к. в реечной передаче, ход винта в винтовой передаче и т.д.

Т.о. расчет оптимальных по быстродействию передаточных чисел для каждого двигателя произведен по формулам (19) – (21), (23), (24). Формулы (18) и (22) могут быть использованы для приближенных расчетов циклограмм работы ПР.

ДЕТАЛИ И МЕХАНИЗМЫ ПР

Направляющими манипулятора ПР называют узлы, детали или поверхности, которые обеспечивают перемещения его элементов в требуемом направлении. Различают направляющие для поступательного движения и для вращательного движения оси или точки.

По виду направляющие бывают: цилиндрическими с двумя, тремя и четырьмя стержнями; призматические с тремя или четырьмя гранями; смешанные; с шарнирно-рычажными механизмами поступательных перемещений.

По виду опор направляющие бывают: с опорами скольжения; с телами качения в виде рожков на осях или в сепараторах; с шариковыми опорами качения; с элементами упругости и др.

На рисунке показана схема модуля манипулятора ПР с основной и вспомогательной цилиндрическими направляющими.

Основная направляющая обеспечивает прямолинейность движения и воспринимает боковую нагрузку, перпендикулярно к оси движения. Вспомогательную направляющую, более тонкую и податливую по сравнению с основной, устанавливают для угловой фиксации места присоединения узла (каретки) передвижения ПР. Роль основной и вспомогательной направляющих может играть шток силового цилиндра.

В ПР с несколькими одинаковыми цилиндрическими направляющими последние воспринимают в равной степени все составляющие нагрузки.

В ПР с призматическими направляющими все виды нагрузки воспринимает одна призматическая направляющая.

Наиболее распространены призматические направляющие, полученные огранкой толстостенных труб.

Высокую жесткость и хорошую угловую фиксацию обеспечивают направляющие с тремя или четырьмя широкими гранями. Они изготавливаются из проката специального профиля, из стальных конструкций или отливок.

Главная особенность шарнирно-рычажных механизмов поступательных перемещений – малые продольные габаритные размеры. Поступательное перемещение входов модулей достигается соответствующей координацией с помощью цепной, зубчатой или шарнирно-рычажной передачи движения основных несущих звеньев. Этим передачи задают одинаковый угол поворота звеньев относительно неподвижного основания.

На следующем рисунке показана схема модуля манипулятора с направляющими для вращательного движения узлов ПР (стоек).

Точность перемещения исполнительного органа, легкость и плавность движения, малый износ – важнейшие требования, которые необходимо обеспечивать при конструировании направляющих.

В качестве передаточных механизмов в ПР применяют различные системы передачи движения зубчатым зацеплением; дифференциальные и планетарные, а также волновые зубчатые передачи. Применяется передача движения с помощью винтовых механизмов.

Находят применение безмофтовые передачи с замкнутым энергетическим потоком. Такие передачи позволяют осуществить полный выбор мофтов во всех составляющих звеньях путем принудительного разворота в противоположные стороны двух соосно-расположенных элементов одного из звеньев передачи.

Замыкающая передача может представлять собой передачу иного типа, чем исходная. Например, зубчатый редуктор может быть замкнут с помощью цепной или тросовой передачи.

Захватное устройство (ЗУ) манипулятора или ПР – рабочий орган для захватывания или удержания предметов производства или технологической оснастки. ЗУ должно обеспечить надежность захвата и удержания предмета производства, стабильность базирования, не допускать разрушения и повреждения предмета.

По способностям удержания объекта захватывания ЗУ делят на:

- Механические;

- Магнитные;

- Вакуумные;

- Струйные;

- Эластично-охватывающие.

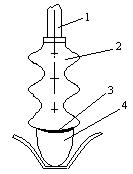

Механические ЗУ состоят из привода 1 (обычно пневмо- гидроцилиндр) передающего звена 2, системы шарниров 3 и губки 4.

Для вакуумных ЗУ характерен амортизирующий эффект, поэтому их применяют для захвата хрупких объектов 4. Отсасывание воздуха проводится через подводы 1 и присасывающие упругим (амортизирующим).

Магнитные ЗУ используют для захвата изделий из ферромагнитных материалов.

Струйные ЗУ наиболее распространены при работе с легкими плоскими изделиями 3, например, в приборостроении. Они обычно осуществляют ориентирование и накопление, обладают простотой конструкцией и универсальностью. Состоят из корпуса 1, канала, подвода рабочей среды 2 и направляющих сопел 4.

Эластично-захвтывающие ЗУ применяют для захвата тел неправильной формы и жесткости, обеспечивая при этом податливость, приспосабливаемость к форме объекта. Приспособление обеспечивает, например, эластичной камерой, заполняемой подводимой рабочей средой.

На рисунке приведены кинематические схемы основных типов механических ЗУ. По типу механизмов передачи приводной силы их подразделяют на:

- Клиновые (а);

- Рычажные (б);

- Реечные (в).

Для клинового симметричного ЗУ сила привода:

а) б)

в)

Для рычажного симметричного:

Для реечного симметричного:

, где

, где

М – удерживающий момент, Н·м, определяется в зависимости от силы сжатия объекта в ЗУ, коэффициента трения между губками и объектом, соотношения расстояний l и b;

γ – угол клина (γ = 40 – 80);

ρ – приведенный угол трения;

ρ = 1010’ – при осях на подшипниках качения;

ρ = 30 – при осях на подшипниках скольжения;

η1, η2, η3 – КПД шарниров,

η1 = 0,9;

η2 = 0,9 – 0,95;

η3 = 0,94;

m – модуль, мм;

z – число зубьев сектора (полное);

k – коэффициент запаса, зависит от несовпадения оси захватывания объекта с осью губок, k = 1,6 – 2,0.

|

из

5.00

|

Обсуждение в статье: Принципы построения и выбора механических систем ПР. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы