|

Главная |

Ремонтно-строительное специализированное управление.

|

из

5.00

|

СОДЕРЖАНИЕ

1. Введение …………………………………...……………………………… 3

2. Мирнинское РССУ ………………………………………………….… 4-11

3. Рудник «Интернациональный» ……………………………...……… 12-16

4. Заключение ………………………………………………………...……. 17

5. Список использованной литературы ………………………………..…. 18

ВВЕДЕНИЕ

После окончания первого курса мы прошли учебно-ознакомительную практику, во время которой посетили ремонтно-строительное специализированное управление «РССУ» и рудник «Интернациональный», которые являются предприятиями Мирнинского ГОКа и входят в состав АК «АЛРОСА» (ПАО).

АЛРОСА (Алмазы России - Саха) - российская группа алмазодобывающих компаний, занимающая лидирующую позицию в мире по объёму добычи алмазов. Корпорация занимается разведкой месторождений, добычей, обработкой и продажей алмазного сырья. Основная деятельность сосредоточена в Якутии, а также в Архангельской области и Африке. АЛРОСА добывает 95 % всех алмазов России, доля компании в мировом объёме добычи алмазов составляет 25 %. Прогнозные запасы АЛРОСА составляют около одной трети общемировых запасов алмазов.

Мирнинский горно-обогатительный комбинат (ГОК) основан в 1957 году и является старейшим предприятием АЛРОСА. В комплекс Мирнинского ГОКа входит две трубки: «Интернациональная» и «Мир», 3 россыпных месторождения, обогатительная фабрика № 3 и ряд вспомогательных предприятий. Добыча алмазного сырья на трубках «Мир» и «Интернациональная» в настоящий момент ведётся в подземных рудниках.

Целью нашей практики является:

·ознакомление с технологией ведения горных работ при разработке рудных и россыпных месторождений полезных ископаемых открытым и подземным способами;

·ознакомление с основными технологическими процессами, работой машин и механизмов;

·получить представление о составе добываемого (перерабатываемого) сырья и получаемых продуктов;

·изучение меры безопасности при разработке месторождений полезных ископаемых и эксплуатации технологического оборудования;

Свой отчет я поделила на два раздела. В первом разделе говорится о предприятии «РССУ», где я привела подробные сведения о Мирнинском ремонтно-строительном специализированном управлении, а вторая часть посвящена руднику «Интернациональный».

Ремонтно-строительное специализированное управление.

Мирнинское ремонтно-строительное специализированное управление было образовано в составе треста «Центроцветметремонт» 14 марта 1967 года. Основными целями и задачами этого предприятия были ремонт горного и обогатительного оборудования развивающейся алмазодобывающей промышленности СССР. 1 сентября 1969 года РССУ передано в состав треста «Сибцветметремонт», а с 17 апреля 1973 года ремонтное управление было уже в составе объединения «Якуталмаз», в последствии преобразованного в Акционерную компанию «АЛРОСА» (ОАО) (ныне – ПАО).

Изначально РССУ состояло из одного помещения кузнечно-заготовительного цеха, введенного в строй в 1968 году. В 1973 году ремонтное управление прирастает зданиями механо-сборочного и административно-бытового комплексов. В них размещались Центральные ремонтно-механические мастерские (ЦРММ). На этом участке производились такие уникальные работы, как изготовление днищ и понтонов Драг № 201 и 202 в 1980 году, стакеров для этих же драг в 1989-90 годах, грузовой клети для шахты рудника «Интернациональный» в 1998 году и балансировка ротора шахтного вентилятора. В 1994-97 годах производилась реставрация полостей турбины Вилюйской ГЭС. Велось много работы по изготовлению нестандартизированного оборудования и запасных частей для цехов Мирнинского горно-обогатительного комбината и подразделений Акционерной компании «АЛРОСА». В разные годы участком ЦРММ руководили Волков Л.Я., Бобков В.П., Гадзевич Ю.В., Воронцов B.C., Бровцев О.В., Шангин В.Л., Арыку B.C.

В 1972 году на участке ЦРММ была организована бригада по ремонту горной техники (РГО). В 1975 на базе бригады, формируется одноименный участок. В обязанности участка входило монтаж и ремонт горного оборудования, в частности экскаваторов ЭКГ-4; ЭКГ-5А; ЭКГ-8И; ЭКГ-6,3; ЭКГ-10, буровых станков СБШ-200, погрузчиков и бульдозеров. Работы производились как в ремонтных боксах, так и на производственных площадках Карьера «Мир», Карьера «Интернациональный», Комплекса «Водораздельные галечники». Так же участок РГО привлекался к ремонтным работам на фабриках № 2; 3; 5, драгах № 201 и 202, Мирнинской площадки, фабриках № 8; 12, экскаваторов ЭКГ-12; ЭКГ-8И Удачнинской площадки.

Осенью 1974 года, в связи с реорганизацией Комплекса «Водораздельные галечники» по приказу Объединения «Якуталмаз», наплавочный участок Комплекса «ВГ» был передан в состав РССУ. Этот участок был оборудован новейшим, по тем временам, импортным оборудованием, предназначенным для восстановления деталей ходовой части бульдозеров Caterpillar. Смонтированное оборудование позволяло выполнять работы по распрессовке и восстановлению методом электродуговой наплавки гусеничных полотен, опорных катков натяжных и ведущих колес бульдозеров. Работники участка расширили поле возможностей данного оборудования и приспособили его для нанесения износостойкого слоя электродуговой наплавки целого ряда деталей, в которых нуждались предприятия Объединения «Якуталмаз». Восстанавливаемые детали, по сравнению с ненаплавленными, были значительно стойкими к абразивному и гидроабразивному износу, поэтому спрос на продукцию этого участка поднимался и участок развивался. Услугами участка пользовались все обогатительные фабрики, драги и автотранспортные предприятия, так как перечень восстанавливаемых деталей был довольно большой. Это валы, рабочие колеса и корпуса насосов, лопасти классификаторов, внутренние полости труб диаметрами от 273 до 630 мм длиной до 3 м, внутренние поверхности трубных отводов и дражных бутар, опорные катки бутар, козырьки дражных черпаков, карданные валы и т.п. Руководителями участка в хронологической последователь-ности были: Захватаев М.С., Китаев И.Л., Леушин А.Б., Зубанов С.В. В январе 2010 года участок РГО был объединен с участками РООМТ и ГШО.

Участок по ремонту обога-тительного оборудования (РОО) был сформирован с момента запуска Фабрики № 3. Принимал участие во всех реконструкциях, проводимых на фабрике, таких как демонтаж 18 единиц шаровых мельниц и монтаж ММС 70*23 в количестве 5 штук, занимался и продолжает выполнять ремонты насосов, металлоконструкций, технологических трубопроводов и пульповодов. Участком руководили: Журавлев В.Г. – 1968-1978 гг., Березкин К.И. – 1978-1980 гг., Дриняев Н.И. – 1980-1982 гг., Лукьянов Г.Г. – 1982-1990 гг., Ковыляев А.И. – 1990-1992 гг., Мирошников Н.А. – 1992-1995 гг., Раевский А.Н. – 1995-2009 гг., Новицкий С.Ю. с 2009 года по настоящее время.

В те же годы образовался и участок по ремонту обогатительного оборудования, монтажу металлоконструкций и трубопроводов (РООМТ), который занимался ремонтами фабрик № 2; 4; 5. С 1980 года участок РООМТ стал заниматься ремонтом Драг № 201 и 202 Прииска «Ирелях». Были проведены уникальные работы по замене днищ, суперструктуры и понтонов драг. С 1978 года участок начал заниматься водоотливом Карьера «Мир» (перестановкой насосных станций, монтажом и заменой водоводов). Так же проводились работы по ремонту систем отопления и водоснабжения в коллекторах города Мирного, поселков Арылах, Алмазного, ремонты глубинных насосов станции I подъема, оборудования водоочистных сооружений и блока биологической очистки.

С 1990 года участок приступил к работам по монтажу и ремонту трубопроводов и металоконструкций цеха наземных сооружений на трубке «Интернациональная». Участком руководили: Савицкий Г.Л. – 1967-1969 гг., Винник П.С. – 1969-1977 гг., Дубинин Е.Е. – 1977-1979 гг., Сысоев В.А. – 1979-1996 гг., Сучков В.Н. с 1997 года. В 2010 году участок так же вошел в состав РГШО.

За прошедший период и до настоящего времени внутренняя структура РССУ претерпевала различные изменения, но неизменным оставалось одно, это поддержание оборудования алмазодобывающей промышленности в рабочем состоянии.

К концу 90-х готов подходила к завершению эра открытого способа разработки алмазоносных месторождений Акционерной компании «АЛРОСА» (ОАО). В 1999 году, после/почти 25 летнего строительства запущен и начал набирать производственные мощности первый в мире по добыче алмазов подземным способом рудник «Интернациональный». В 2001 году прекращается открытая разработка в карьере «Мир», после чего специализированные подразделения Компании приступают к строительству шахты на этом месторождении.

Для разработки полезных ископаемых на руднике «Интернациональный» и строительства шахты на «Мире», Компанией стали приобретаться и вводиться в эксплуатацию новые виды импортной техники: горно-проходческие комбайны, погрузочно-доставочные машины, самосвалы, буровые установки и т.п.

Новая техника требовала совершенно нового подхода к организации ремонта и остро нуждалась в квалифицированных кадрах. С этой целью в 2000 - 2002 годах на базе участка по ремонту обогатительного оборудования, монтажу металлоконструкций и трубопроводов (РООМТ) выделяется бригада в количестве 10 человек, ставшая в последствии ядром нового участка по ремонту горно-шахтного оборудования (РГШО).

В январе-марте 2002 года, ряд инженерно-технических работников РССУ прошел курс обучения, на право руководства работами в шахтных условиях, который проводила группа преподавателей, выезжавшая на Мирнинскую площадку с Иркутского государственного технического университета.

С каждым годом, увеличивалось количество эксплуатируемого шахтного оборудования, и для его ремонта увеличивался штат участка ГТТТО.

В 2009 году, с вводом в эксплуатацию подземного рудника «Мир», встал вопрос о коренной реорганизации ремонтной службы, поэтому с января 2010 года произошло укрупнение участка РГШО (его штатная численность составила 78 человек), путем слияния с участками РООМТ и РГО, и его полным перепрофилированием на ремонт горного и горно-шахтного оборудования. В шахтных условиях работало 35 человек и 43 человека на поверхности.

В связи с количественным увеличением ремонтируемого оборудования рудников Мирнинского горно-обогатительного комбината и перспективами передачи в 2012 году оборудования находящегося на балансе Мирнинского специализированного шахто- строительного треста, для ремонта и технического обслуживания, в РССУ, проводится увеличение численности ремонтного персонала. В настоящее время на участке РГШО штатная численность составляет 92 человека, из них 40 в подземке, 52 на поверхности.

Сферой деятельности участка является техническое обслуживание и ремонты горно-шахтного оборудования, такого как горно-проходческие комбайны АМ-75, АНМ-105, погрузо-доставочные машины LH-410, LH-409, ST-14, самосвалы МТ-2010, самоходные буровые установки и т.п.

Внедрены и освоены такие новые технологии ремонта ГШО как вибродуговая наплавка, технологии восстановления на основе полимерных материалов холодного отверждения, технологии монтажа внутрикарьерных водоводов на тросовой подвеске, технологии сварки и ремонта технологических трубопроводов из полиэтилена, активно используются механизированные стенды для обкатки и вибродиагностики отремонтированных редукторов.

Вибродуговая на-плавка отличается от других сварочных процессов наличием колебаний электрод-ной проволоки с час-тотой 50-100 Гц и низким напряжением источника сварочно-го тока. Перенос металла электродной проволоки на деталь происходит за счет чередования электри-ческих разрядов и коротких замыканий цепи. Вибродуговую наплавку применяют для восстановления изношенных поверхностей стальных и чугунных деталей довольно широкой номенклатуры. В состав оборудования для вибродуговой наплавки входит переоборудованный токарный станок, обеспечивающий медленное вращение детали, наплавочная головка и источник сварочного тока. В качестве наплавочных головок  используют те же механизмы, что и при автоматической наплавке под слоем флюса. В них изменена только конструкция мундштука и отсутствует устройство для подачи флюса. В качестве источников сварочного тока при вибродуговой наплавке используют то же оборудование, что и при автоматической наплавке под слоем флюса.

используют те же механизмы, что и при автоматической наплавке под слоем флюса. В них изменена только конструкция мундштука и отсутствует устройство для подачи флюса. В качестве источников сварочного тока при вибродуговой наплавке используют то же оборудование, что и при автоматической наплавке под слоем флюса.

Поверхность, подлежащая наплавке, должна быть зачищена до металлического блеска. Зачистку делают непосредственно перед наплавкой при помощи шлифовальной шкурки при тех же частотах вращения детали, что и при ее наплавке. Биение наплавляемой поверхности не должно превышать 0,5 мм. При большем изгибе детали ее перед наплавкой необходимо выправить либо обработать на станке. Поврежденные резьбовые отверстия перед наплавкой необходимо обработать до полного удаления старой резьбы.

Процесс осуществляют на постоянном токе обратной полярности. Оптимальное напряжение при наплавке 17-20 В. Для охлаждения детали применяют 3-4 %-ный раствор кальцинированной соды или 10-20 %-ный раствор технического глицерина. Количество жидкости, подаваем мой в зону наплавки, регулируют краном, установленным на наплавочной головке. Струя жидкости не должна попадать в столб дуги, так как от этого нарушается процесс наплавки. Толщина наплавляемого слоя зависит от соотношения скоростей подачи электродной проволоки и окружной скорости вращения детали. Чем больше скорость подачи проволоки и меньше окружная скорость вращения детали, тем толще будет наплавленный слой. С увеличением окружной скорости вращения детали наплавляемый валик металла при прочих равных условиях наплавки становится тоньше и уже. Если толщина наплавленного слоя должна быть минимальной, то применяют тонкую проволоку, а если требуется получить более толстый слой, то применяют проволоку большего диаметра. Стабильность процесса наплавки контролируют по показаниям амперметра и по равномерности издаваемого звука. При нормальном ходе процесса стрелка амперметра почти не колеблется и слышен равномерный характерный звук плавящейся проволоки.

Проблемы износа и старения значительной части основных фондов предприятий и невозможность их своевременной замены, особенно остро вставшие в последние время, резко повысили актуальность современных ремонтных технологий на основе полимерных материалов холодного отверждения. Использование этих технологий открывает новые возможности при производстве ремонтно-восстановительных работ. Стало возможным не только вернуть в строй множество машин и оборудования, но и обеспечивать увеличение ресурса их работы. При этом экономия средств предприятий достигается за счёт снижения затрат на закупку нового оборудования качественного уменьшения времени на ремонт и демонтаж/монтаж. Кроме того, этот метод позволяет выполнять работы недоступные традиционным способам ремонтов. Работы выполняются на воздухе без нагревания и давления вне защитной среды, что позволяет проводить ремонты на месте поломки, без демонтажа оборудования, в неприспособленных помещениях, с высокой скоростью и необходимым качеством. Ремонтные композиты не содержат растворителей и не имеют усадки после отвердения. Нетоксичны, многие материалы имеют гигиенический сертификат и допущены к контакту с питьевой водой. Ремонтные композиты имеют пастообразную или жидкую консистенцию. Пастообразные материалы могут наноситься слоями любой толщиной и конфигурацией и позволяют выполнять работы на вертикальных и потолочных поверхностях. Жидкие материалы текучи, что позволяет им создавать покрытия с толщиной от 250 мкм и заполнять замкнутые объёмы.

В основе метода восстановления при помощи композитных материалов холодного отвердения лежит химическая реакция полимеризации. В последнее время в качестве полимерных материалов используется продукция «Loctite» различных марок Промышленной группы «Henkel».

В процессе затвердевания смеси молекулы композита соединяются в макромолекулярные цепи, которые переплетаются с мелкодисперсными частицами наполнителя. В качестве наполнителя выступают частицы различных металлов (Fe, Ti, Zn, Mo и т.д.), керамики размером соизмеримым с размерами образующихся в процессе полимеризации ячеек. Наполненность этих полимеров составляет до 80 %. В результате затвердевания получается полимер с очень разветвлённой структурой. Благодаря ряду специфических добавок это полимер по ряду свойств приближается к металлам. Тем не менее, получаемый продукт не подвержен коррозии, стоек к широкому спектру химических веществ, имеет хорошую адгезию к любым металлам и сплавам, дереву, бетону, пластмассам, которая сохраняется после затвердевания смеси. Это позволяет восстанавливать детали практически из любых конструкционных материалов и соединять их между собой.

Горное оборудование в условиях Крайнего Севера подвержено неблагоприятному воздействию природно-климатических факторов внешней среды. Многолетний опыт показывает, что в зимний период возникают аварии трубопроводов, резко повышается количество отказов механического оборудования, гидросистем, топливных систем и электрооборудования. Кроме этого при таких условиях наблюдается частое разрушение металлических конструкций машин. Для сохранности оборудования, работающего на открытом воздухе, предусмотрены нижние границы температур, при которых допускается работа, разработаны мероприятия по дифференцированному снижению нагрузки вплоть до полного запрета эксплуатации.

Данные мероприятия направлены на снижение количества отказов оборудования, но к сожалению, полностью исключить проведение ремонтов невозможно. Установлено, что наиболее ощутимые простои горного оборудования связаны с разрушениями и абразивным износом металлоконструкций, рабочего оборудования и ходовой части бульдозеров, погрузчиков, экскаваторов.

Устранением данных видов отказов и восстановлением работоспособности оборудования в сжатые сроки занимается Ремонтно-строительного специализированного управления Мирнинского ГОКа. Повышения уровня ремонта оборудования возможно добиться за счет совершенствования методов и технологии технического обслуживания и ремонта; оптимальной организации ремонтного хозяйства; повышения профессиональной подготовки обслуживающего персонала. На производственных площадях РССУ собрано уникальное, для Мирнинской площадки, оборудование, и квалифицированный ремонтный персонал, с их помощью предприятие способно выполнить весь комплекс ремонтных работ; восстановление целостности рабочих органов экскаваторов; восстановление наплавкой с последующей механической обработкой проушин ковшей, стрел погрузочной техники; капитальный ремонт отвалов, ковшей землеройной техники; восстановление рабочих поверхностей элементов ходовой части гусеничной техники. Значительная доля ремонтов приходится на сварочные работы, по устранению различных дефектов в базовых узлах машин, особенно в период влияния низких температур. Данные работы должны производиться с обязательным соблюдением ряда специфических требований и рекомендаций. Наиболее ответственно необходимо подходить к выбору технологии сварки, а здесь, опять же немаловажна квалификация персонала.

Не секрет, что ремонт не способен обеспечить 100% восстановление ресурса, нет возможности полностью соблюсти заводские технологии изготовления, в связи с чем изменяется структура металла, что неизбежно ведет к снижению наработки отремонтированной детали, до очередного отказа. Для обывателя покажется проще и надежнее - произвести замену на новую деталь или узел, якобы меньше времени простоя в ремонте, и соответственно увеличивается эффективность использования и выработка оборудования. Но при этом не учитывается то обстоятельство, что на Мирнинской площадке, в основном, используется землеройное оборудование импортного производства, причем нет унификации и предпочтения одному производителю. В связи с этим иметь постоянный оборотный фонд новых узлов и агрегатов на весь парк не предоставляется возможным. Не стоит забывать про удаленность и сложную транспортную схему завоза МТР, экономически предпочтительными являются сезонные поставки речным путем в летние месяцы, и автозимниками в зимние. Ни о какой оперативности здесь не может быть и речи, при использовании авиатранспорта цена на комплектующие значительно возрастает.

Исходя из экономических соображений, цеха Мирнинского ГОКа и другие подразделения Компании предпочитают обращаться к услугам наших специалистов.

На нашей стороне интеллектуальный и материально-технический потенциал, многолетний опыт работы, многопрофильность данного предприятия, все это позволит и в дальнейшем выполнять весь комплекс ремонтных работ в АК «АЛРОСА».

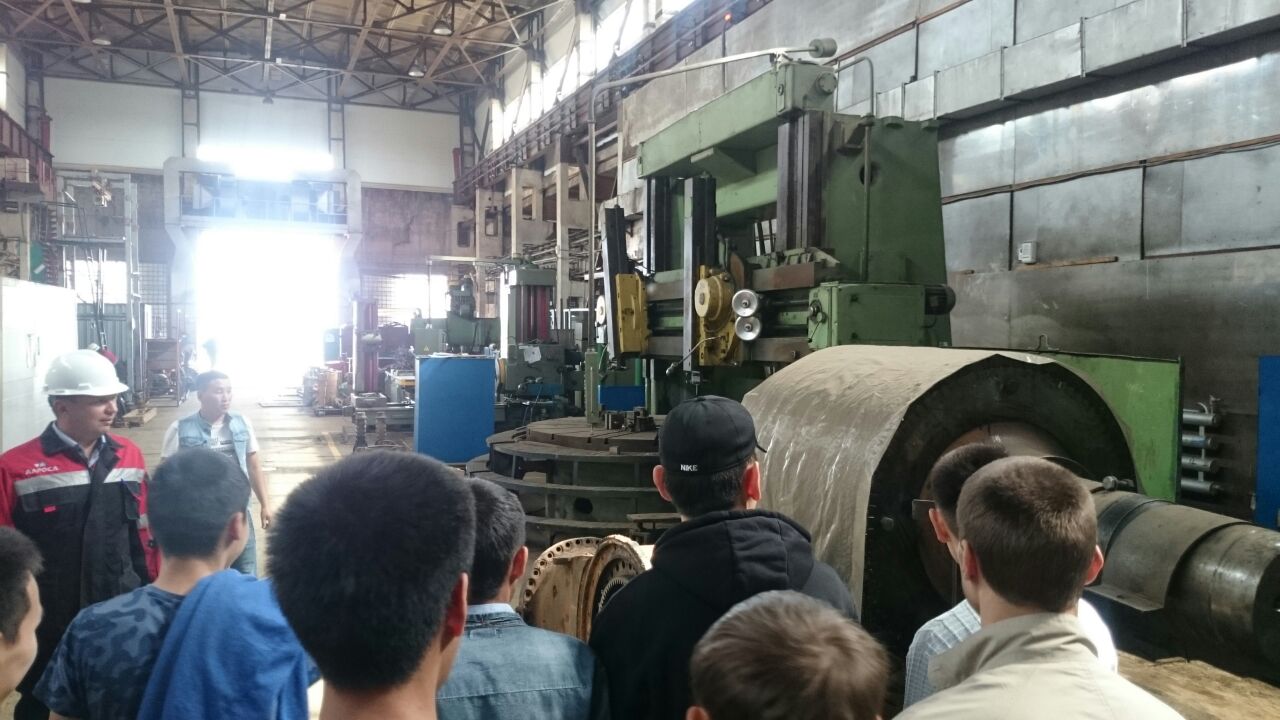

Основная база РССУ Мирнинского ГОКа состоит из 2-х производственных цехов, в которых располагается станочное оборудование и производственные площадки по изготовлению и сборке металлоконструкций, открытая площадка складирования материалов и готовой продукции, ремонтно-стояночного бокса автомобильного транспорта и дорожно-строительных машин, столярного отделения. В РССУ Мирнинского ГОКа собрана разнообразная номенклатура станочного парка, грузоподъемных механизмов, сварочного оборудования, автотракторной техники. Наличие разнообразных металлорежущих станков позволяет производить работы высокого качества по всему комплексу металлообработки, наличие своего транспорта и грузоподъемных механизмов, придает мобильность и уменьшает сроки простоя основного оборудования в ремонте, не заставляет привязываться к конкретным производственным площадям, позволяет производить ремонты непосредственно на территории заказчика.

С учетом того, что данное оборудование обслуживает высококвалифицированный персонал, РССУ является лидером ремонтной деятельности на Мирнинской площадке, способным производить ремонты горного, шахтного и обогатительного оборудования в любых условиях в сжатые сроки.

В производстве используется эксклюзивное для Мирнинской площадки оборудование: установка по сварке пластиковых труб большого диаметра, установка по ремонту и клейке конвейерных лент, переносная установка по наплавке и расточке отверстий непосредственно на оборудовании, переносные плазменные резки, горизонтально-расточной, токарно-карусельный, продольно-строгальный, долбежный, вальцегибочный, зубофрезерный станки. Станочный парк насчитывает более 200 единиц, это и металлорежущее, кузнечнопрессовое, наплавочное оборудование.

|

из

5.00

|

Обсуждение в статье: Ремонтно-строительное специализированное управление. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы