|

Главная |

Расчет производственной мощности и обоснование производственной программы.

|

из

5.00

|

Конкретным выражением производственных возможностей каждого предприятия служит его производственная мощность. Производственная мощность предприятия – это максимальное количество единиц продукции, производимых за определенный период времени, с учетом установленного оборудования, соблюдения технических характеристик предприятия (перерывы в работе, простои, праздничные дни, время, отведенное на техническое обслуживание, требуемая структура рабочих смен и др.), и применяемой системы управления.

Производственная мощность может быть выражена в единицах продукции, массы товаров, линейных величинах, рублях, человеко-часах и других показателях.

Производственная мощность зависит от ряда факторов:

- количество и производительность оборудования;

- качественный состав оборудования, уровень физического и морального износа;

- степень прогрессивности техники и технологии производства;

- качество сырья, материалов, своевременность их поставок;

- уровень специализации предприятия;

- уровень организации производства и труда;

- фонд времени работы оборудования.

Производственная мощность рассчитывается по всему перечню номенклатуры и ассортимента выпускаемой продукции. В условиях многономенклатурного производства, когда выпускаемая продукция характеризуется сотнями наименований изделий, каждое из которых отличается не только назначением или конструктивными особенностями, но и технологией изготовления, осуществляются группировка всей номенклатуры производимой продукции и выбор изделия-представителя.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, агрегатов. К ведущим относятся цеха, участки, агрегаты, в которых выполняются основные наиболее трудоёмкие технологические процессы и операции по изготовлению изделий или полуфабрикатов.

Под «узким местом» понимается несоответствие производственной мощности отдельных цехов, участков, агрегатов возможности ведущего оборудования.

Производственная мощность изменяется в течение года, поэтому различают входную, выходную и среднегодовую мощности.

Входная мощность определяется на начало года по наличному оборудованию. Выходная мощность – на конец планового периода с учётом выбытия и ввода мощности за счёт капитального строительства, модернизации оборудования, совершенствования технологии и организации производства.

Среднегодовая мощность (Мср) рассчитывается путём прибавления к входной мощности (Мвх) среднегодовой вводимой (Мвв) и вычитания среднегодовой выбывающей мощности (Мвб) с учётом срока действия (Тн):

Мср = Мвх + Мвв * Тн / 12 – Мвб (12 – Тн)/12.

Увеличение производственной мощности возможно за счёт ввода в действие новых и расширение действующих цехов, реконструкции, технического перевооружения производства, организационно-технических мероприятий, увеличение часов работы оборудования, изменение номенклатуры продукции или уменьшение трудоёмкости.

Являясь величиной динамичной, производственная мощность должна быть сбалансирована с производственной программой. Это требование следует непременно учесть при планировании производственной мощности предприятия или его подразделения. При превышении спроса над предложением необходимо в проектах планировать соответствующий прирост производственной мощности.

Таблица 5. Основные технико-экономические характеристики оборудования

| Наименование оборудования | Кол-во, шт. | Балансо-вая стои-мость единицы, тыс. руб. | Произво-дитель-ность, тонн/час | Продолжительность ремонта, час | Период между ремонтами, час | ||||

| Теку-щий | Сред-ний | Капи-таль-ный | Теку-щий | Сред-ний | Капи-таль-ный | ||||

| Контактный аппарат К-39-4 | 1 | 1096,4 | 2,92 | 8 | 96 | 600 | 720 | 17280 | 34560 |

| Печь для сжигания серы | 2 | 332,4 | 5,79 | 12 | 600 | 720 | 720 | 17280 | 34560 |

| Сушильная башня | 2 | 439,5 | 3,45 | 8 | 96 | 360 | 720 | 8640 | 34560 |

| Абсорбер для кислоты технической | 2 | 67,7 | 3,45 | 8 | 120 | 600 | 720 | 17280 | 86400 |

| Абсорбер для кислоты реактивной | 10 | 34,1 | 0, 134 | 8 | 48 | 120 | 2160 | 8640 | 17280 |

Для расчета эффективного фонда работы оборудования необходимо составить график планово-предупредительных ремонтов всех видов оборудования. Все виды ремонтов проводятся по индивидуальному графику для каждого оборудования. Причем проведение крупных ремонтов сопряжено одновременно с работами более мелких ремонтов, и в продолжительности более крупного ремонта не учтена продолжительность более мелких ремонтов. Количество ремонтов (nр), необходимых в планируемом году, рассчитывается следующим образом:

n р = Тк / Период между ремонтами

где Тк – календарный фонд времени работы оборудования:

Тк = 365 дн. * 24ч. = 8760 час.

Последний раз все виды ремонтов проводились в июне 2006 года.

Планирование капитального ремонта по аппаратам:

1) по контактному аппарату, печи для сжигания и сушильной башне (раз в 4 года):

|

2) по абсорберу для кислоты технической (раз в 10 лет):

|

3) по абсорберам для кислоты реактивной (раз в 2 года):

|

Текущий ремонт оборудования планируется производить каждый месяц, за исключением абсорберов для реакционной кислоты, ремонт которых будет производиться 4 раз в год. Средний ремонт будет производиться раз в год для всего оборудования, кроме абсорберов реактивной кислоты, т. к. для них будет проводиться капитальный ремонт.

Также необходимо рассчитать затраты времени на планово-предупредительные ремонты (ТППР), в год:

Тппр = n р * Продолжительность ремонта

Таким образом, на основе представленных данных можем представить график планово-предупредительных ремонтов для оборудования на предприятии.

Таблица 6. График планово-предупредительных ремонтов оборудования на 2008 год.

| Наименование оборудования | Виды ремонтов и их продолжительности, по мес. | Тппр, час. | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | ||

| Контактный аппарат К-39-4 | т | т | т | т | т | с | т | т | т | т | т | т | 184 |

| 8 | 8 | 8 | 8 | 8 | 96 | 8 | 8 | 8 | 8 | 8 | 8 | ||

| Печь для сжигания серы | т | т | т | т | т | с | т | т | т | т | т | т | 732 |

| 12 | 12 | 12 | 12 | 12 | 600 | 12 | 12 | 12 | 12 | 12 | 12 | ||

| Сушильная башня

| т | т | т | т | т | с | т | т | т | т | т | т | 184 |

| 8 | 8 | 8 | 8 | 8 | 96 | 8 | 8 | 8 | 8 | 8 | 8 | ||

| Абсорбер для к-ты технической | т | т | т | т | т | с | т | т | т | т | т | т | 208 |

| 8 | 8 | 8 | 8 | 8 | 120 | 8 | 8 | 8 | 8 | 8 | 8 | ||

| Абсорбер для кислоты реактивной | т | к | т | т | 144 | ||||||||

| 8 | 120 | 8 | 8 | ||||||||||

где Т – текущий ремонт, С – средний ремонт, К – капитальный ремонт.

Рассчитываем эффективный фонд работы каждого вида оборудования

Таблица 7. Эффективный фонд работы оборудования.

| Наименование оборудования | Тк, час. | Тппр, час. | Тэфф, час. | Мощность |

| Контактный аппарат К-39-4 | 8760 | 184 | 8576 | 25 042 |

| Печь для сжигания серы | 8760 | 732 | 8028 | 92964 |

| Сушильная башня | 8760 | 184 | 8576 | 59 174 |

| Абсорбер для к-ты технической | 8760 | 208 | 8552 | 59 009 |

| Абсорбер для к-ты реактивной | 8760 | 144 | 8616 | 11 545 |

Примечание:

Тэфф – эффективный фонд времени ремонта оборудования:

Тэфф = Тк – Тппр.

Мощность (М):

М = n * Производительность оборудования * Тэфф,

где n – количество однотипного оборудования.

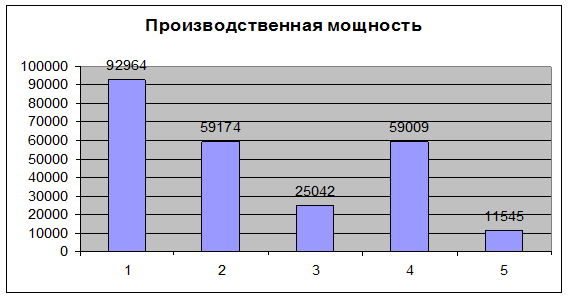

На предприятиях производственная мощность устанавливается по ведущим цехам, в которых сосредоточена наибольшая часть действующего технологического оборудования. Ведущим оборудованием является контактный аппарат.

Обозначения:

1 – печь для сжигания серы;

2 – сушильная башня;

3 – контактный аппарат К-39-4;

4 – абсорбер для кислоты технической;

5 – абсорбер для кислоты реактивной.

На основе расчета производственной мощности отдельных единиц и групп оборудования предприятия выявляются так называемые «узкие» и «широкие» места и планируются мероприятия по выравниванию мощности, в том числе за счет ввода нового оборудования. Для того, чтобы определить эти «узкие» места исходного производства, необходимо определить плановую производственную программу с учетом остатков готовой продукции на складе на начало и конец года:

ППП = V реал - Ост. ГПнач + Ост. ГП кон

Таблица 8. Определение плановой производственной программы.

| Ед. измер. | Объем реализации | Остаток готовой продукции на начало года | Остаток готовой продукции на конец года | ППП | |

| Кислота серная техническая | т | 26900 | 600 | 850 | 27150 |

| Кислота серная аккумуляторная | т | 650 | 550 | - | 100 |

| Кислота серная реактивная | т | 10500 | 320 | 900 | 11080 |

| ИТОГО | 27550 | 1470 | 1750 | 38330 |

Таблица 9. Определение плановой производственной программы по 100% моногидрату.

| Наименование продукции | Исходные данные, т/год | Концентрация H2SO4, % | В пересчёте на 100 % моногидрат, т/год |

| Контактная техническая | 27150 | 92,5 | 25113,75 |

| Аккумуляторная | 100 | 93,0 | 93,0 |

| Реактивная | 11080 | 94,0 | 10415,2 |

| ИТОГО | 38330 | 35621,95 |

“Узким” местом является контактный аппарат, а все остальные стадии имеют резервы. Поэтому примем следующие организационно-технические меры для исключения “узкого” места и устранения неоправданных резервов:

1) Печь для сжигания серы.

В связи с более чем двукратным резервом мощности один аппарат необходимо “заморозить”. Получается производственная мощность установки 46482 т.

2) Сушильная башня.

При “замораживании” одной установки производственной мощности не хватит для выполнения производственной программы. Следовательно, необходимо оставить прежнюю производственную мощность, равную 59174 т.

3) Контактный аппарат.

Для исключения “узкого” места необходимо установить дополнительный контактный аппарат. Новая производственная мощность по отделению составит 50084 т.

4) Абсорбер для кислоты технической.

Существующая мощность установки 59009 т, если мы “заморозим” один абсорбер, то производственной мощности не будет хватать для выполнения производственной программы.

5) Абсорбер для кислоты реактивной.

Плановая производственная программа для абсорбера равна плановому объему производства реактивной кислоты 10415,2 т, а мощность установок – 11 545 т. Мощность одного абсорбера составляет 1154,5 т, и если “заморозить” хотя бы один, то производственной мощности не хватит для выполнения производственной программы. Следовательно, производственная мощность остается равной 11 545 т.

Обозначения:

1 – печь для сжигания серы;

2 – сушильная башня;

3 – контактный аппарат К-39-4;

4 – абсорбер для кислоты технической;

5 – абсорбер для кислоты реактивной.

Исходя из проведенных мероприятий, мы получаем новые показатели характеристики оборудования:

Таблица 10. Сводная таблица перечня основного оборудования.

| Наименование оборудования | Производи-тельность, т/час | Количество, шт. | Мощность, т/год. | Общая балансовая стоимость, руб | Изменение балансовой стоимости, ∆Фн |

| Контактный аппарат К-39-4 | 2,92 | 2 | 50084 | 2 192 800 | +1 096 400 |

| Печь для сжигания серы | 5,79 | 1 | 46482 | 332 400 | -332 400 |

| Сушильная башня | 3,45 | 2 | 59 174 | 879 000 | 0,00 |

| Абсорбер для к-ты технической | 3,45 | 2 | 59009 | 135400 | 0,00 |

| Абсорбер для кислоты реактивной | 0,134 | 10 | 11545 | 341000 | 0,00 |

Изменение стоимости рабочих машин рассчитывается следующим образом:

∆Фн = ∑Фст i * Ri + ∑Фст i * Si

где Фст – балансовая стоимость единицы оборудования;

Ri – количество единиц оборудования, установленных по стандартной

схеме;

Si – дополнительно устанавливаемое (“замораживаемое”)

оборудование согласно разработанной производственной

программе.

Суммарное изменение балансовой стоимости всего оборудования составит:

∆Фн = +764000 руб.

Таблица 11. План выполнения производственной программы по кварталам.

| Календарный фонд, час | |||||

| Виды кислоты | I кв. | II кв. | III кв. | IV кв. | Всего |

| Техническая | 2190 | 2190 | 2190 | 2190 | 8760 |

| Аккумуляторная | 2190 | 2190 | 2190 | 2190 | 8760 |

| Реактивная | 2190 | 2190 | 2190 | 2190 | 8760 |

| Время ремонтов, час | |||||

| Виды кислоты | I кв. | II кв. | III кв. | IV кв. | Всего |

| Техническая | 24 | 136 | 24 | 24 | 208 |

| Аккумуляторная | 24 | 136 | 24 | 24 | 208 |

| Реактивная | 8 | 120 | 8 | 8 | 144 |

| Время работы оборудования, час | |||||

| Виды кислоты | I кв. | II кв. | III кв. | IV кв. | Всего |

| Техническая | 2166 | 2054 | 2166 | 2166 | 8552 |

| Аккумуляторная | 2166 | 2054 | 2166 | 2166 | 8552 |

| Реактивная | 2182 | 2070 | 2182 | 2182 | 8616 |

| Время работы по кварталам, % | |||||

| Виды кислоты | I кв. | II кв. | III кв. | IV кв. | Всего |

| Техническая | 25.33 | 24.02 | 25.33 | 25.33 | 100 |

| Аккумуляторная | 25.33 | 24.02 | 25.33 | 25.33 | 100 |

| Реактивная | 25.32 | 24.03 | 25.32 | 25.32 | 100 |

| Объем производства по кварталам, т | |||||

| Виды кислоты | I кв. | II кв. | III кв. | IV кв. | Всего |

| Техническая | 9023 | 8556 | 9023 | 9023 | 35622 |

| Аккумуляторная | 253 | 240 | 253 | 253 | 1000 |

| Реактивная | 2768 | 2626 | 2768 | 2768 | 10930 |

План обеспечения производства материально-техническими ресурсами.

Таблица 12. Нормы расхода основных и вспомогательных материалов и энергоресурсов.

| № п/п | Сырьё | Ед. изм. | На 1 тонну кислоты | ||

| техническая (полуфабрикат) | аккуму-ляторная | реак-тивная | |||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Сера раздольская техническая I и II | кг | 340 | - | - |

| 2 | Кислота техническая в пересчёте на моногидрат, (техн. полуфабрикат) | кг | - | 980 | 995 |

| 3 | Сода кальцинированная, техническая | кг | - | 1,8 | 1,8 |

| 4 | Вода дистиллированная | м3 | - | - | 0,25 |

| 5 | Электроэнергия | тыс. кВтч. | 0,137 | ||

| 6 | Пар | Гкал | 0,058 | 0,06 | 0,06 |

| 7 | Производственная (техническая) вода | м3 | 5,0 | 43,9 | 43,9 |

| 8 | Цеолит | кг | 0,06 | - | - |

| 9 | Контактная масса (катализатор) | кг | 0,2 | - | - |

Таблица 13. Плановые цены на материальные и энергетические ресурсы.

| № п/п | Сырьё | Ед. изм. | Техническая характеристика | Расходы предприятия с доставкой, руб. |

| 1 | Сера раздольская техническая I и II | кг | 99,5 | 110,5 |

| 2 | Сода кальцинированная, техническая | кг | 96,8 | 5700 |

| 3 | Вода дистиллированная | м3 | 255 | |

| 4 | Электроэнергия | тыс. кВтч. | 1022,5 | |

| 5 | Пар | Гкал | 336,8 | |

| 6 | Производственная (техническая) вода | м3 | 11,2 | |

| 7 | Цеолит | кг | 82,6 | |

| 8 | Контактная масса (катализатор) | кг | 680,5 |

Исходя из того, что у нас есть полуфабрикат серной кислоты технической собственного производства, который идёт в дальнейшем на производство всех видов серной кислоты, необходимо подкорректировать нормы расхода электроэнергии, пара и производственной воды, чтобы не было двойного учёта энергозатрат.

Рассчитываем количество полуфабриката кислоты технической на производство отдельных видов кислоты:

Таблица 14. Распределение энергозатрат.

| Наименование кислоты | Производст-венная программа, т | Расчёт | Необходимое кол-во полуфабри-ката, т | Процент распределения энергозатрат |

| Техническая | 25113,75 | 35621,95– (91,14+10636,124) | 24894,686 | 69,89 |

| Аккумуляторная | 93,0 | 93,0*0,980 | 91,14 | 0,26 |

| Реактивная | 10415,2 | 10415,2*0,995 | 10636,124 | 29,86 |

| ИТОГО: | 35621,95 | 35621,95 | 100,00 |

Исходя, из полученных процентов распределения энергозатрат корректируем нормы расхода энергоресурсов по серной кислоте аккумуляторной и реактивной:

- электроэнергия:

так как затраты на электроэнергию мы будем учитывать в калькуляции себестоимости полуфабриката, то в калькуляции себестоимости аккумуляторной и реактивной кислоте мы их не учитываем.

- пар:

аккумуляторная кислота: 0,06 – 0,058 * 0,0026 = 0,0598 Гкал;

реактивная кислота: 0,06 – 0,058 * 0,2986 = 0,0427 Гкал;

- производственная вода:

аккумуляторная кислота: 43,9 – 5,0 * 0,0026 = 43,887 м3;

реактивная кислота: 43,9 – 5,0 * 0,2986 = 42,407 м3.

Таблица 15. Нормы расхода основных и вспомогательных материалов и с учётом разделения затрат.

| № п/п | Сырьё | Ед. изм. | На 1 тонну кислоты | ||

| техническая (полуфабрикат) | аккуму-ляторная | реак-тивная | |||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Сера раздольская техническая I и II | кг | 340 | - | - |

| 2 | Кислота техническая в пересчёте на моногидрат, (техн. полуфабрикат) | кг | - | 980 | 995 |

| 3 | Сода кальцинированная, техническая | кг | - | 1,8 | 1,8 |

| 4 | Вода дистиллированная | м3 | - | - | 0,25 |

| 5 | Электроэнергия | тыс. кВтч. | 0,137 | - | - |

| 6 | Пар | Гкал | 0,058 | 0,0598 | 0,0427 |

| 7 | Производственная (техническая) вода | м3 | 5,0 | 43,887 | 42,407 |

| 8 | Цеолит | кг | 0,06 | - | - |

| 9 | Контактная масса (катализатор) | кг | 0,2 | - | - |

Таблица 16. План МТО в денежном выражении.

| Сырьё | Технический полуфабрикат | Аккумуляторная | Реактивная |

| Сера раздольская техническая I и II, руб. | 1338316.66 | ||

| Сода кальцинированная, техническая, руб. | 954.18 | 106860 | |

| Вода дистиллированная, руб. | 663969 | ||

| Электроэнергия, руб. | 4990011.81 | ||

| Пар, руб. | 695853.42 | 1873.08 | 149784.7 |

| Производственная (техническая) вода, руб. | 1994829.2 | 45712.7 | 4946787 |

| Цеолит, руб. | 176542.384 | ||

| Контактная масса (катализатор), руб. | 4848147.4 |

План по труду и заработной плате ППС

Таблица 17. Штатное расписание руководителей, специалистов и служащих

| № п/п | Должность | Кол-во, чел. | Тарифный месячный оклад, руб. |

| 1 | Начальник цеха | 1 | 5 760 |

| 2 | Заместитель начальника цеха | 1 | 5 440 |

| 3 | Заместитель начальника цеха по ремонту | 1 | 5 120 |

| 4 | Механик | 1 | 3 840 |

| 5 | Мастер смены | 4 | 3 520 |

| 6 | Инженер-энергетик | 1 | 3 520 |

| 7 | Старший мастер теплоснабжения | 1 | 3 520 |

| 8 | Экономист | 1 | 3 520 |

| 9 | Нормировщик | 1 | 3 000 |

| ИТОГО специалистов и руководителей | 12 | ||

| 10 | Делопроизводитель | 1 | 2 400 |

| 11 | Заведующий хозяйством | 1 | 2 800 |

| ИТОГО служащих | 2 |

Таблица 18. Профессионально-квалификационный состав рабочих основного производства

| № п/п | Профессия | Тарифный разряд | Явочное кол-во, чел. | Тарифная ставка (мес.), руб. |

ОСНОВНЫЕ РАБОЧИЕ

Участок производства серной кислоты технической

Участок производства реактивной кислоты