|

Главная |

ОРГАНИЗАЦИОННЫЙ РАСЧЕТ ПРОЦЕССОВ ОСНОВНОГО ПРОИЗВОДСТВА

|

из

5.00

|

Выбор организационной формы производится с учетом следующих требований:

1) Обоснование типа производства проектируемого цеха (предприятия) – массовый, серийный, единичный.

Массовый тип производства является экономически наиболее эффективным (при устойчивом спросе на продукцию) за счёт таких факторов как: эффект масштаба (относительная экономия условно-постоянных расходов на единицу по мере роста объёма её производства) и накопление опыта, что означает приобретение умений, выработку навыков, сноровку и, как следствие, рост производительности труда. Для массового типа производства характерны рабочие места, специализированные на выполнении одной операции, по выработке одного вида изделия.

При серийном типе продукция выпускается ограниченной номенклатурой и количеством, сериями, которые повторяются через определённое время и могут быть крупными, средними и мелкими. В пределах одной серии продукция конструктивно и технологически однородная. Переключение с одной серии на другую требует комплекса работ по технической подготовке производства, переналадке оборудования, изменение маршрутов, методов, способов, режимов обработки. Для серийного производства характерны рабочие места на которых выполняется либо одна операция по обработке нескольких изделий, либо несколько операций по обработке одного вида продукции, либо несколько предметов и операций.

В единичном типе выпускается широкая номенклатура товаров в единичных количествах, которые повторяются через неопределённые промежутки времени. Этот тип производства экономически оправдывает себя при изготовлении уникальных, сложных изделий, а также изделий по индивидуальным заказам. Для единичного производства – на рабочих местах

выполняется большое число операций, которые повторяются через неопределённые промежутки времени, либо вовсе не повторяются.

2) Выбор и обоснование метода организации производства – поточный, партионный, единичный.

При поточной форме все операции производственного процесса выполняются в определённой последовательности, которая соответствует технологии изготовления продукта, имеют равновеликие задания по выпуску продукции за один и тот же временной период. Эти операции выполняются одновременно и параллельно, а предметы труда образуют непрерывный поток по рабочим местам и операциям. Высшей формой поточного производства являются полу- и автоматические линии, роторно-конвейерные потоки и гибкие производственные системы на базе компьютерных технологий.

Партионные методы организации производства, в отличии от поточных носят прерывный характер.

Партия предметов труда – это определённое количество продукции, которое обрабатывается на операции с однократной затратой подготовительно-заключительного время.

Для партионного метода характерен рост объёма незавершённого производства, а значит удлинение производственного цикла и замедление оборачиваемости оборотных средств.

Приединичном типе выпуска доминирует единичный метод организации производства, который требует выполнение всего комплекса работ по подготовке производства каждого нового вида продукции.

Таких как: подготовка эскиза изделия; проведение комплекса НИОКР; разработка конструкции; формирование пакета нормативно-технической документации; разработка методов и режимов обработки, технологии изготовления продукта; подготовка оснастки, приспособлений, инструмента, закупка оборудования и др.

3) По согласованию с консультантом выбор и обоснование: двух (альтернативных) организационных форм производства; выбор вида движения предметов труда (последовательное, параллельное, смешанное); способа обработки – пооперационный, попереходный; орграсчет СКП на ПЭВМ;

4) обоснование оптимального сменного задания (Ропт) с учетом задания на проектирование.

2.1 Конвейерные поточные линии

Конвейерный поток – это форма организации производства, при которой осуществление транспортных операций по перемещению предметов труда в пространстве приобретает координирующее значение для выполнения технологических и контрольных операций во времени.

Транспортирующая машина становится конвейером при соблюдении следующих требований:

- транспортер перемещает предметы труда от каждой предыдущей к каждой последующей операции в соответствии с их технологической последовательностью;

- предметы труда должны перемещаться в таком количестве (передаточная партия – в ) и за такой промежуток времени(такт производственного процесса - t), когда по всем операциям соблюдается следующее равенство:

bi-1 = bi = bi+1 .

t =  = ti-1 = ti =ti+1,

= ti-1 = ti =ti+1,

где i – от 1 до n – число операций в производственном процессе, обслуживаемом транспортером-конвейером;

Пф – период функционирования процесса в течение смены – Тсм;

Рсм – сменное задание производственному процессу, шт.

За время, равное такту, транспортирующая машина должна перемещать партию предметов труда в пространстве на расстояние, равное шагу транспортера –  (в м.), тогда скорость транспортирования u составит:

(в м.), тогда скорость транспортирования u составит:

u =  =

=  .

.

При этом величина сменного задания, а значит его выполнения, (перевыполнения) будет во многом определяться скоростью конвейера:

Рсм = f (u) =  .

.

Период функционирования процесса составляет:

Пф = Тсм – Торг..пер =480-15=465 мин

где Торг.пер. – время, отводимое на организационные перерывы, час, мин.

Ниже изложена методика основных этапов организационного расчета конвейерной поточной линии.

1. Выбор величины транспортируемой партии (b,b=1), которая зависит от габаритов выпускаемой продукции, количества деталей в комплекте.

2. Такт транспортирования (t) определяется по формуле:

t =  .

.

t =  мин.

мин.

3. Скорость конвейера (u) определяется по формуле:

u =  ,

,

Шаг конвейера (  ) определяется размерами ячейки и зависит от вида изделия и величины транспортируемой парии. В обувном производстве шаг конвейера варьирует от 0,18 до 0,45 м.

) определяется размерами ячейки и зависит от вида изделия и величины транспортируемой парии. В обувном производстве шаг конвейера варьирует от 0,18 до 0,45 м.

u =  = 0.3 м/мин.

= 0.3 м/мин.

4. Определяется длина цепи конвейера (Lц):

Lц = 2Lк + pD ,

где Lк – погонная длина конвейера (определяется по компоновке);

D – диаметр крайних направляющих звездочек.(D= 0.5)

Длина конвейера (Lк) может быть определена расчетным путем. Так, при одностороннем расположением рабочих:

Lк =  .

.

Так как у нас двухстороннее расположение рабочих, то мы определяем (Lк) по формуле:

Lк =  ,

,

где Kфi - число рабочих на i-ой операции,

Ai – шаг рабочего места на i-ой операции.

Lк =  = 18.6 м.

= 18.6 м.

Lц = 2  18.6+3.14

18.6+3.14  0.5=39.07 м.

0.5=39.07 м.

5.Определяется число ячеек в серии (С), как наименьшее общее кратное (НОК) чисел рабочих мест по всем операциям потока:

С = НОК (1,2,3, 4) = 12

где 1,2,3, . . ., Кф – число исполнителей по операциям.

По длине цепи конвейера должно размещаться целое число серий ячеек (Кс).

Кс =  Кс’ .

Кс’ .

Кс =  =18

=18

Качество серии ячеек Кс должно быть обязательно целым числом. Если при расчете Кс получилось нецелым числом, то производится округление до ближайшего целого числа Кс’.

Затем производится корректировка длины цепи конвейера:

Lц’ = Кс’  .

.

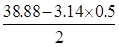

Lц’ = 18  12

12  0.18=38.88 м.

0.18=38.88 м.

Длина конвейера:

Lк’ =  .

.

Lк’ =  = 18.6 м.

= 18.6 м.

6.Составляется график адресования ячеек по рабочим местам операций потока с учетом обеспечения равномерной загрузки исполнителей. Для специализированного конвейерного потока (СКП) применяется система равномерного последовательного адресования ячеек. График адресования ячеек по рабочим местам оформляется в виде таблицы 2.1, где указываются номера ячеек, в которые исполнители возвращают изделия после обработки.

Таблица 2.1 – График адресования ячеек по рабочим местам для СКП

| № опе- рации | Число исполнителей на операции | Порядковый номер исполнителей | Номера ячеек из одной серии |

| 1 | 1 | 1 2 3 4 5 6 7 8 9 10 11 12 | |

| 2 | 1 2 | 1 3 5 7 9 11 2 4 6 8 10 12 | |

| 3 | 1 2 3 | 1 4 7 10 2 5 8 11 3 6 9 12 | |

| 4 | 1 2 3 4 | 1 5 9 2 6 10 3 7 11 4 8 12 |

7. Для организации одновременного выпуска широкого ассортимента продукции вводятся следующие организационные параметры:

1) ассортиментные числа – наименьшие числа, выражающие соотношение выпускаемых видов продукции в сменном задании: виды продукции A и B: RА:RВ = 1:3; Рсм = 800 шт., Рсм А= 200 шт., Рсм В = 600 шт.

2) ассортиментная сумма – сумма ассортиментных чисел в указанном примере: S = RА + RВ = 1+3 = 4;

3) число видов продукции, одновременно обрабатываемых в производственном процессе: r =2 (А и В);

4) количество ячеек транспортера, в которых располагается ассортиментная сумма при различных формах запуска предметов труда в обработку (m):

В данной курсовой работе присутствует 3 форма запусков – циклический запуск:

RА:RВ = 1:3; S=1+3=3; r=2; m=S=4

А Б Б Б А Б Б Б А Б Б Б А Б Б Б

В этом случае партия предметов труда составит в соответствии с формой запуска:

- циклический запуск: bц=1.

В связи с различием форм запуска в ОМКП (одновременных многоассортиментных конвейерных потоках) существуют определенные особенности расчета различных организационных параметров.

Для циклического запуска такт определяется следующим образом:

τц = Пф / Рсм, где (b=1, m=3).

τц = 465/800 = 0.6 мин.

Расчеты по ОМКП осложняются проблемами обеспечения равномерной загрузки исполнителей на отдельных операциях.

Составим графики адресования ячеек для 2-х, 3-х и 4-х исполнителей. Они представлены в таблицах 2.2, 2.3 и 2.4.

Таблица 2.2 - Распределение ячеек транспортера между рабочими местами (график адресования ячеек). При Kф = 2.

| № рабочего места | № ячейки и вид изделия | |||||

| 1-е | 1А | 3Б | 5А | 7Б | 9А | 11Б |

| 2-е | 2Б | 4Б | 6Б | 8Б | 10Б | 12Б |

При Kф = 3 достигается равномерная загрузка.

Таблица 2.3 – Распределение ячеек транспортера между рабочими местами

| № рабочего места | № ячейки и вид изделия | |||

| 1-е | 1А | 4Б | 7Б | 10Б |

| 2-е | 2Б | 5А | 8Б | 11Б |

| 3-е | 3Б | 6Б | 9А | 12Б |

Таблица 2.4 – Распределение ячеек транспортера между рабочими местами (график адресования ячеек). При KФ = 4

| № рабочего места | № ячейки и вид изделия | |||||

| 1-е | 1А | 5А | 9А | 13А | 17А | 21А |

| 2-е | 2Б | 6Б | 10Б | 14Б | 18Б | 22Б |

| 3-е | 3Б | 7Б | 11Б | 15Б | 19Б | 23Б |

| 4-е | 4Б | 8Б | 12Б | 16Б | 20Б | 24Б |

В этой связи наличие общего делителя, включая единицу, между фактическим числом исполнителей на операции и числом ячеек, в которых располагается ассортиментная сумма m=S, приведет к неравномерной загрузке людей, что усугубляется различной трудоемкостью. Для преодоления этого противоречия используется один из способов адресования ячеек.

1 способ – способ пропусков и введения фиктивной серии ячеек.

2 способ – способ сдваивания ячеек при адресовании. Сдваиваются ячейки, несущие наименее трудоемкие изделия.

Так как для 4-х исполнителей у нас достигается неравномерная загрузка, то мы используем способ пропусков ячеек, чтобы достигнуть равномерной загрузки исполнителей. Распределение ячеек по рабочим местам при Kф = 4 представлено в таблице 2.5.

Таблица 2.5 - Распределение ячеек по рабочим местам при Kф = 4

| № рабочего места | № ячейки и вид изделия | |||||||

| 1-е | 1- | 5Б | 9Б | 13Б | 17А | 21- | 25Б | 29Б |

| 2-е | 2А | 6- | 10Б | 14Б | 18Б | 22А | 26- | 30Б |

| 3-е 4-е | 3Б 4Б | 7А 8Б | 11- 12А | 15Б 16- | 19Б 20Б | 23Б 24Б | 27А 28Б | 31- 32А |

8. Определение условий работы исполнителей в одновременных многоассортиментных конвейерных потоках ОМКП.

При запуске пропорциональными партиями и циклическом запуске используется методика, построенная на закономерности конвейерного производства: 1 шаг транспортера в пространстве – 1 такт работы исполнителя во времени.

Исходные данные:

RA : RБ =1:3;

m = S =4;

τ = 0.6мин.; рабочая зона - z = 1,2 м; l = 0,18 м.

Продолжительность операции по обработке изделия А - tА =0.28мин., Б - tБ = =0.32мин.

1 этап: определяется расчетное и фактическое количество исполнителей:

Кр = (1·0.28+ 3·0.32) / 4 · 0.6= 0,51 ≈ 1 = Кф.

2 этап: Т.к. достигнута равномерная загрузка всех 3-х исполнителей, достаточно определить условия работы одного из них, например первого. Для этого рассчитаем периодичность поступления ячеек №№ 1,4,7,13,16,19 в рабочую зону первого исполнителя (П). Периодичность поступления ячеек в рабочую зону первого исполнителя (ячейка № 1 условно расположена на границе зоны Z) рассчитывается как разность №№ последовательно поступающих ячеек:

П1А=0 τ

П1А=0 τ

П4Б=4-1=3 τ

П7А=7-4=3 τ

П13А=13-7=6 τ

П16Б=16-13=3τ

П19А=19-16=3 τ

3 этап: определяется продолжительность обработки каждого изделия в тактах потока (τ=0.6мин.):

tА =0.28мин./ 0.6=0.5τ, tБ = 0.32мин./ 0.6= 0.5τ

4 этап: определяется протяженность рабочей зоны с учетом постоянной скорости (в пределах зоны работа осуществляется без смещения изделий):

Nф =1,2 / 0,18 = 6,6 шага транспортера за время 6,6τ.

5 этап: для определения условий работы исполнителей рассчитываем время задержки любого k-го изделия, взятого из ячейки, адресованной исполнителю, в пределах его рабочей зоны:

t З к (j+x) = (tЗ j - П(j+x))  q + t k, j+x ,

q + t k, j+x ,

где t З к (j+x) – время задержки обработки изделия, взятого из ячейки с номером (j+x);

tЗ j – время задержки изделия, взятого из j–й ячейки, предшествующей ячейке с номером (j+x) по графику адресования ячеек;

х – абсолютная величина периодичности поступления ячейки в зону;

П(j+x) – периодичность поступления в рабочую зону ячейки, следующей за j-й по графику адресования;

q – логический коэффициент, принимающий два значения:

q =1, если (tЗ j - П(j+x))>0; q =0, если (tЗ j - П(j+x))≤ 0;

t k, j+x – время обработки k-го изделия, взятого из ячейки (j+x), выраженное в тактах.

При условии tз.к.(i+x) ≤ Nф= Z / l работа на операции осуществляется в режиме без смещения изделий относительно ячеек транспортера.

Расчет начинается с ячейки № 1 по графику адресования:

t З А (1) = (0-0)*0+0.5=0.5τ;

t З А (1) = (0-0)*0+0.5=0.5τ;

t З Б (1+3) = (0.5-3)*0+0.5=0.5τ;

t З А (4+3) = (0.5-3)*0+0.5=0.5τ;

t З А (7+6) = (0.5-6)*0+0.5=0.5τ;

t З Б (13+3) = (0.5-3)*0+0.5=0.5τ;

t З А (16+3) = (0.5-3)*0+0.5=0.5τ.

Таким образом, организована работа исполнителей в режиме без смещения изделий по ячейкам транспортера.

6 этап: Нам необходимо рассчитать длительность цикла по отдельным видам продукции и объем незаверенного производства и технико-экономических показателей.

Длительность производственного цикла определяется по формуле:

Тц = Тл.к. + Тз ,

где Тз – среднее время пребывания изделий в различных заделах.

Тз = τ

Тл.к. – длительность цикла нахождения предметов труда на ленте конвейера, которая определяется по формуле:

Тл.к. = Lр/V,

где Lр – длина рабочей части конвейера.

Тз = 0.6

= 120 мин.

= 120 мин.

Тл.к. = 18.6/0.3 = 62 мин.

Тц = 62+120 = 182 мин.

Объём незавершённого производства в потоке определяется по формуле:

НП = (Тц/ τ)  b

b

НП = (182/0.6)  1 = 303 ед.

1 = 303 ед.

Таблица 2.6 – Распределение рабочих мест по операциям.

| Количество исполнителей на операции | Распределение рабочих мест по операциям, % | Распределение рабочих мест по операциям | Количество рабочих мест | % механизир. рабоч. мест | операции | |

| меха-низир. | ручные | |||||

| 1 | 60 | 12 | 11 | 50 | 6 | 6 |

| 2 | 20 | 4 | 8 | 70 | 3 | 1 |

| 3 | 15 | 2 | 9 | 60 | 2 | 0 |

| 4 | 5 | 1 | 4 | 100 | 1 | - |

| ИТОГО | 19 | 32 | 12 | 7 | ||

|

из

5.00

|

Обсуждение в статье: ОРГАНИЗАЦИОННЫЙ РАСЧЕТ ПРОЦЕССОВ ОСНОВНОГО ПРОИЗВОДСТВА |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы