|

Главная |

Расчет и выбор неподвижной посадки

|

из

5.00

|

Схема неподвижного соединения представлена на рисунке 5.1.

Рисунок 5.1 – Схема неподвижного соединения

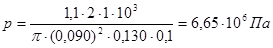

Удельное давление в поверхности сопряжения деталей, необходимое для передачи крутящего момента p, Па определяем по формуле

, (5.1)

, (5.1)

где M кр – крутящий момент, Нм;

l – длина контакта сопрягаемых поверхностей, м;

d – номинальный диаметр сопряжения, м;

n – коэффициент запаса прочности соединения;

f – коэффициент трения сопрягаемых материалов.

Коэффициент запаса прочности соединения принимает равным 1,1.

Коэффициент трения сопрягаемых материалов принимаем равным 0,1.

n=1,1;

f=0,1.

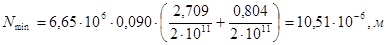

Необходимый наименьший расчетный натяг соединения толстостенных цилиндрических деталей Nmin определяем по формуле

, (5.2)

, (5.2)

где [Pmin] – значение наименьшего функционального давления в поверхности сопряжения «вал-втулка» необходимого для передачи крутящего момента, Па;

d – номинальный диаметр сопряжения, м;

ED, Ed – модули упругости для материалов втулки и вала, Па;

CD, Cd – коэффициенты Ляне для втулки и вала.

Принимаем значение наименьшего функционального давления в поверхности сопряжения «вал-втулка» необходимого для передачи крутящего момента равным удельному давлению в поверхности сопряжения деталей [Pmin] = 6,65*106Па.

Модули упругости для материалов втулки и вала принимаем равными ED=Ed=2*1011 Па.

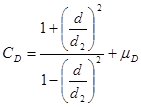

Коэффициенты Ляне для втулки и вала определяем по формулам

; (5.3)

; (5.3)

; (5.4)

; (5.4)

где  – модули упругости для материалов втулки и вала, Па;

– модули упругости для материалов втулки и вала, Па;

d1, d2 – геометрические данные неподвижного соединения, м;

Модули упругости для материалов втулки и вала принимаем равными 0,3.

Подставляя числовые значения в формулы (5.3) и (5.3) получим

По формуле (5.2) определим наименьший расчетный натяг соединения толстостенных цилиндрических деталей

Наименьший функциональный натяг [Nmin], м определим по формуле

, (5.5)

, (5.5)

где Nmin – наименьший расчетный натяг, м;

jш – поправка, учитывающая смятие неровностей поверхностей деталей при сборке, м;

jt – поправка, учитывающая влияние изменения линейных размеров материалов деталей за счет разницы температур работы и сборки, м;

jц – поправка, учитывающая ослабление натяга из-за центробежных сил, м;

jп – поправка, вносимая повторной запрессовкой, м.

Принимаем, что первичная сборка (jп = 0) деталей из стали осуществляется при температуре работы соединения (jt = 0), а влияние центробежных сил при d < 500мм несущественно (jц = 0).[3]

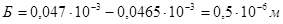

Поправку, учитывающую смятие неровностей поверхностей деталей при сборке jш определим по формуле

, (5.6)

, (5.6)

где RzD – шероховатость поверхности отверстия, м;

Rzd – шероховатость поверхности вала, м.

RzD = 20*10-6 м;

Rzd = 10*10-6 м.

Наименьший функциональный натяг по формуле (5.5) получим

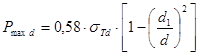

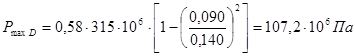

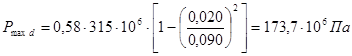

Предельно допустимое давление в поверхности отверстия PmaxD и предельно допустимое давление в поверхности вала Pmaxd определим по формулам

(5.7)

(5.7)

(5.8)

(5.8)

где  – пределы текучести материалов втулки и вала, Па;

– пределы текучести материалов втулки и вала, Па;

d, d1, d2 – геометрические исходные данные неподвижного соединения, м.

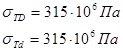

Для стали 35 – пределы текучести материалов втулки и вала будут равны 315*106 Па.

Подставляя числовые значения в формулы (5.7) и (5.8) получим

Наибольшее функциональное давление [Pmax] выбирается равным меньшему из двух значений PmaxD и Pmaxd.

[Pmax] = 107,2*106 Па.

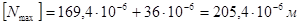

Наибольший допустимый натяг неподвижной посадки [Nmax] определим по формуле

, (5.9)

, (5.9)

где Nmax – наименьший расчетный натяг, м;

jуд – коэффициент, учитывающий увеличение натяга на торцах охватывающей поверхности, м;

jш – поправка, учитывающая смятие неровностей поверхностей отверстия и ваала, м;

jt – поправка, учитывающая изменение натяга при рабочей температуре, м.

Принимаем jt = 0 и jуд = 1, так как температура сборки и работы сборочной единицы одна, а увеличение натяга на торцах не существенно.[3]

Поправку, учитывающую смятие неровностей поверхностей деталей при сборке jш определим по формуле

, (5.10)

, (5.10)

где RzD – шероховатость поверхности отверстия, м;

Rzd – шероховатость поверхности вала, м.

RzD = 20*10-6 м;

Rzd = 10*10-6 м.

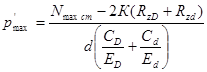

Наибольший расчетный натяг Nmax определим по формуле

(5.11)

(5.11)

По формуле (5.9) наибольший допустимый натяг неподвижной посадки

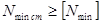

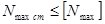

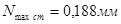

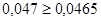

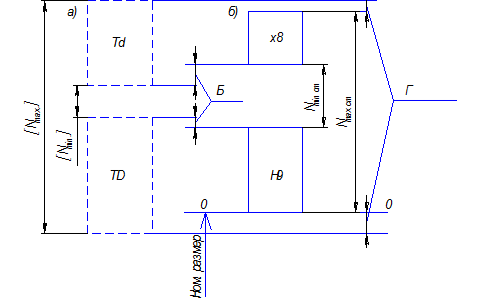

По функциональным предельным значениям натягов выбираем неподвижную посадку, удовлетворяющую условиям

; (5.12)

; (5.12)

, (5.13)

, (5.13)

где  и

и  – предельные значения натягов стандартной (выбранной) посадки, м

– предельные значения натягов стандартной (выбранной) посадки, м

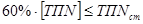

, (5.14)

, (5.14)

где  – допуск натяга, м;

– допуск натяга, м;

– допуск стандартного натяга, м.

– допуск стандартного натяга, м.

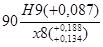

По ГОСТ 25347-82 выбираем предпочтительную посадку с натягом в системе отверстия[1]

Допуск отверстия TD=0,087мм, допуск вала Td=0,054мм. Натяги  ,

,  .

.

;

;

.

.

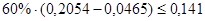

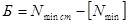

Запас прочности эксплуатации стандартной посадки Б, м определим по формуле

(5.15)

(5.15)

Запас прочности сборки стандартной посадки Г, м определим по формуле

(5.16)

(5.16)

Проверка

Правильность выбора посадки с натягом проверим на неразрушаемость деталей при сборке.[4] Наибольшее удельное давление, возникающее в поверхности сопряжения, при наибольшем натяге выбранной стандартной посадки определим по формуле

, (5.17)

, (5.17)

где К – коэффициент величины смятия шероховатости при запрессовке

К=0,6

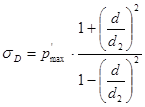

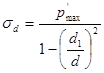

Наибольшее значение напряжений в поверхности отверстия и вала после сборки деталей определяем по формулам

; (5.18)

; (5.18)

; (5.19)

; (5.19)

При сборке детали не разрушаются, если соблюдаются условия

(5.20)

(5.20)

Усилие запрессовки деталей определим по формуле

, (5.21)

, (5.21)

где  – коэффициент трения при повторной запрессовке.

– коэффициент трения при повторной запрессовке.

Выбор средств измерения представлен в таблице 5.1.

Таблица 5.1 – Выбор средств измерения

| Размер, мм | Допуск размера, мкм | Допускаемая погрешность измерения, мкм | Средство измерения (СИ) | Предельная допускаемая погрешность СИ, мкм |

| 90Н9(+0,087) | 87 | 20 | Нутрометр НИ 50-100-1 ГОСТ868-82 |

|

| 54 | 12 | Скоба СИ-50-100 ГОСТ11098-75 |

|

Рисунок 5.2 – Схемы полей допусков с натягом:

а) рассчитанной; б) выбранной стандартной

Шпоночные соединения

Размеры выбранной шпонки представлены в таблице 6.1.[7]

Таблица 6.1 – Размеры шпонки

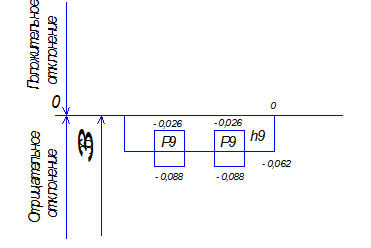

| Деталь | Элемент | Условное обозначение | Номиналь-ный размер, мм | Допуск | Отклонения, мм | Примечания |

| Шпонка призмати-ческая

| Ширина | b | 36,0 | 36h9 | 0 -0,062 | Основной вал |

| Высота | h | 20,0 | 20h11 | 0 -0,130 | ||

| Длина | l | 100,0 | 100h14 | 0 -0,87 | ||

| Вал | Ширина паза | b | 36,0 | 36h9 | 0 -0,062 | Посадочный размер |

| Глубина паза |

| 12,0 |

| +0,200 0 | ||

| Длина паза | L | 100,0 | 100H15 | +1,4 0 | ||

| Втулка | Ширина паза | b | 36,0 | 36P9 | -0,026 -0,088 | Посадочный размер |

| Глубина паза |

| 8,4 |

| +0,200 0 |

Схема полей допусков посадок шпонки в пазы вала и втулки представлены на рисунке 6.1.

Рисунок 6.1 – Схема полей допусков посадок шпонки в пазы вала и втулки

Выбор средств измерения представлен в таблице 6.2.[7]

Таблица 6.2 – Выбор средств измерения

| Размер, мм | Допуск размера, мкм | Допускаемая погрешность измерения, мкм | Средство измерения (СИ) | Предельная допускаемая погрешность СИ, мкм |

| 36h9(-0,062) | 36 | 5 | Штангельциркуль ШЦ 10-50-1 ГОСТ868-82 |

|

| 36 | 5 | Скоба СИ-50-100 ГОСТ11098-75 |

|

|

из

5.00

|

Обсуждение в статье: Расчет и выбор неподвижной посадки |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы