|

Главная |

Построение зубьев эвольвентного профиля методом обкатки.

|

из

5.00

|

Целью работы является ознакомление с процессом нарезания зубьев цилиндрических эвольвентных колес по методу обкатки при помощи инструментальной рейки, а также усвоение методики их геометрического расчета.

Эвольвентные профили зубчатых колес нарезают методом копирования (рис. 13.1а) и методом обкатки (рис.13.1б, в, г), а для мелкомодульных колес применяют метод горячей накатки (формообразования).

При методе копирования модульная фреза в поперечном сечении заточена по профилю впадины между зубьями. Этот метод малопроизводителен, т.к. требует набора одномодульных фрез, профиль которых зависит от модуля, числа зубьев и коэффициента смещения. При более прогрессивном методе обкатки режущему инструменту и заготовке сообщают такое относительное движение, какое имели бы зубчатые колеса в зацеплении. Существует несколько способов производства эвольвентных профилей методом обкатки. Зубодолбление (рис.13.1б) – процесс при котором профиль зуба образуется как огибающая последовательных положений профиля долбяка. Огибающая эвольвент является эвольвентной. Следовательно, долбяк с эвольвентным зубом нарезает эвольвентный профиль зуба колеса. Зубодолбление является универсальным методом нарезания зубчатых колес, т.к. пригодно для колес внешнего и внутреннего зацепления. Зубострогание (рис.13.1в) при помощи инструментальной рейки и зубофрезирование (рис.13.1г) при помощи червячных фрез являются более производительными способами в сравнении с зубодолблением, но пригодны только для колес с внешним зубчатым венцом. Очертание зуба режущего инструмента при  называют исходным контуром. Необходимую точность зубчатым профилям придают с помощью дополнительной обкатки их на шлифовальных или шевинговальных станках.

называют исходным контуром. Необходимую точность зубчатым профилям придают с помощью дополнительной обкатки их на шлифовальных или шевинговальных станках.

В процессе нарезания зубчатого колеса без смещения исходного контура инструментом типа рейки или долбяка происходит перекатывание по делительной прямой рейки или делительной окружности долбяка делительной окружности заготовки, т.е. делительные окружности инструмента и заготовки будут являться начальными в процессе нарезания. Технология изготовления зубчатых колес без смещения исходного контура не позволяет исключить подрезание зуба у ножки при  , а также получить зубчатую пару с более высокими качественными характеристиками по прочности и плавности.

, а также получить зубчатую пару с более высокими качественными характеристиками по прочности и плавности.

Изготовление корригированных зубчатых колес осуществляется смещением инструмента от заготовки (положительное) и к заготовке (отрицательное), т.е. уже делительные окружности заготовки и инструмента в процессе нарезания не будут являться начальными.

Применяя смещение исходного контура, можно получать у зубчатой передачи следующие эффекты:

1. Положительное смещение повышает прочность зубьев при изгибе и устраняет подрез при малом числе зубьев (понижает  ).

).

2. Увеличение  при

при  повышает контактную прочность. Можно увеличить

повышает контактную прочность. Можно увеличить  с 20 до 250 и увеличить допустимую нагрузку приблизительно на 20%.

с 20 до 250 и увеличить допустимую нагрузку приблизительно на 20%.

3. При большом числе зубьев у шестерни и колеса смещение малоэффективно, т.к. профиль зуба даже при значительных смещениях почти не изменяется (у рейки  - смещение совершенно не изменяет форму зуба).

- смещение совершенно не изменяет форму зуба).

4. За счет смещения можно получить заданное межосевое расстояние передачи.

5. Передачи со смещением при  применяют при больших

применяют при больших  и малых

и малых  . В этих условиях смещения

. В этих условиях смещения  и

и  выравнивают форму зубьев шестерни и колеса и обеспечивают их равнопрочность при изгибе.

выравнивают форму зубьев шестерни и колеса и обеспечивают их равнопрочность при изгибе.

6. Смещения при  могут влиять на большое число параметров зацепления.

могут влиять на большое число параметров зацепления.

Построение профилей зубьев выполняется на приборах ТММ-42, которые моделируют процесс нарезания колес методом обкатки. В начале вычерчиваются зубья колеса без смещения (нулевое смещение). Их ножки оказываются подрезанными, так как z<17. Затем определяется смещение зуборезной рейки, необходимое для устранения подрезания, и вычерчиваются зубья колеса со смещением (корригированного).

Описание прибора ТММ-42. Принципиальная схема устройства прибора показана на рисунке 1. На основании 1 смонтирована рейка 2 и диск, состоящий из двух кругов 3 и 4, которые жестко соединены между собой и вращаются на общей оси.

Верхний круг 4, выполненный из оргстекла, служит для установки бумажной заготовки. Заготовка крепится на трех иглах верхнего круга при помощи съемной шайбы 5, закрепляемой винтом 6. Диаметр нижнего круга 3 равен диаметру делительной окружности зубчатого колеса, нарезание которого моделируется на приборе.

Рейка 2 вместе с кареткой 7 может перемещаться поступательно в направляющих основания. Такое перемещение осуществляется при помощи шагового храпового механизма, приводимого в действие клавишей 8. При нажатии на клавишу рейка подается влево на 4-5 мм и фиксируется. С помощью рычага свободного хода 9 может осуществляться свободное перемещение рейки вправо и влево (от руки). Кроме перемещения в направляющих, рейку можно передвигать также в перпендикулярном направлении – к центру диска или от него, причем этот сдвиг отсчитывается по шкалам 10, а положение рейки на каретке фиксируется винтами 11. При совпадении рисок, нанесенных на рейке, с нулевым делением шкалы происходит построение зубьев колеса без смещения, так как при этом начальной прямой является делительная (средняя) прямая рейки. При смещении рейки от нулевого положения будет вычерчиваться колесо со смещением (положительным или отрицательным – в зависимости от направления смещения).

При поступательном перемещении рейки в направляющих одновременно вращается диск с заготовкой, причем эти движения кинематически связаны: в относительном движении круг 3 (делительная окружность) перекатывается без скольжения по начальной прямой рейки. Такая связь достигается при помощи устройства, состоящего из натянутой проволоки и эксцентрикового механизма, управляемого рукояткой 12. Прозрачный верхний круг позволяет наблюдать перекатывание делительной окружности по начальной прямой.

Определения параметров колеса без смещения

Заданными являются расчётный модуль зубчатого колеса m, делительный диаметр  , стандартные параметры исходного контура

, стандартные параметры исходного контура  ,

,  ,

,  .

.

Число зубьев нарезаемого колеса 1:

(1)

(1)

Предполагается, что парное колесо 2, так же как и колесо 1, нарезается без смещения исходного контура. Поэтому угол зацепления  , начальный радиус:

, начальный радиус:

(2)

(2)

Основной радиус:

(3)

(3)

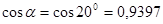

где

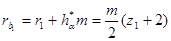

Радиус вершин зубьев:

(4)

(4)

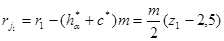

Радиус впадин:

(5)

(5)

Окружная толщина зуба на делительной окружности:

(6)

(6)

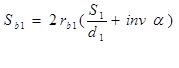

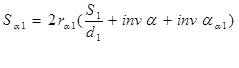

Окружная толщина зуба на основной окружности:

, (7)

, (7)

, (8)

, (8)

где  .

.

Окружная толщина зуба на окружности вершин:

, (9)

, (9)

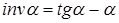

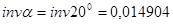

где  – уголпрофиля эвольвентны на окружности вершин зубьев, определяемые из формулы:

– уголпрофиля эвольвентны на окружности вершин зубьев, определяемые из формулы:

(10)

(10)

Для нахождения инвалют и косинусов используются таблицы (см. приложение).

Определение параметров колеса со смещением

Данными являются те же параметры, что и для колеса без смещения: m,  ,

,  ,

,  ,

,  ,

,  .

.

Для расчёта параметров колеса 1 требуется знать число зубьев  парного колеса 2. Число зубьев

парного колеса 2. Число зубьев  выбирается по таблице 1.

выбирается по таблице 1.

Коэффициенты смещения  и

и  (при

(при  <=17) определяются из условия отсутствия подрезания:

<=17) определяются из условия отсутствия подрезания:

, (11)

, (11)

, (12)

, (12)

В случае  >17 принимается

>17 принимается  =0, так как при этом опасность подрезания устраняется.

=0, так как при этом опасность подрезания устраняется.

|

из

5.00

|

Обсуждение в статье: Построение зубьев эвольвентного профиля методом обкатки. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы