|

Главная |

VI. Определение основного времени обработки

|

из

5.00

|

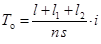

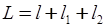

, мин; где

, мин; где

– заданная длина обработки,

– заданная длина обработки,

– врезание резца,

– врезание резца,  мм,

мм,

– перебег резца, равный 3 мм,

– перебег резца, равный 3 мм,

ί - число проходов,

n – частота вращения шпинделя,

S – подача.

Общее время  , где

, где  для чернового прохода, а

для чернового прохода, а  — для чистового.

— для чистового.

Черновой проход:

— 385 мм

— 385 мм

= (1,875 / 1) + 1 = 2,875 мм

= (1,875 / 1) + 1 = 2,875 мм

— 3 мм

— 3 мм

ί — 2

n — 500 об/мин

S – 0,78 мм/об

Tо черн = ((385 + 2,875 + 3) / (500 x 0,78)) x 2 = (390,875 / 390) x 2 = 1,002 x 2 = 2,004 ≈ 2 мин.

Tо черн = 2 мин.

Чистовой проход:

— 385 мм

— 385 мм

= (0,625 / 1) + 1 = 1,625 мм

= (0,625 / 1) + 1 = 1,625 мм

— 3 мм

— 3 мм

ί — 2

n — 1250 об/мин

S – 0,23 мм/об

Tо чист = ((385 + 1,625 + 3) / (1250 x 0,23)) x 2 = (389,625 / 287,5) x 2 = 1,35 x 2 = 2,7

Tо чист = 2,7 мин.

Общее время  = 2 + 2,7 = 4,7 мин ≈ 5 мин.

= 2 + 2,7 = 4,7 мин ≈ 5 мин.

Tобщ ≈ 5 мин

Ответ: Нами были произведены расчеты рациональных режимов резания при одноинструментальной обработке при обтачивании цилиндрического валика прямым проходным резцом на токарно-винторезном станке модели 1К62. Расчеты производились для обработки валика за два прохода: черновой и чистовой.

После согласования с паспортом станка были получены данные:

Черновой проход: t -1,875 мм; S -0,78 мм/об; n - 500 об/мм; V – 94,2 м/мин.

Чистовой проход: t -0,625 мм; S -0,23 мм/об; n - 1250 об/мм; V – 221 м/мин.

Также было определено основное время обработки:

Черновой проход: Tо - 2 мин.

Чистовой проход: Tо - 2,7 мин.

И общее время обработки: Тобщ – 5 мин.

Однако при расчетах мы выявили, что максимальная подача по жесткости державки данного нам резца не удовлетворяет требованию  , так как в нашем случае:

, так как в нашем случае:

Sж = 0,07 мм/об, S ст чист = 0,23 мм/об; то есть Sж< Sст

Из чего можно сделать вывод, что при такой подаче станка необходимо использовать резец с большей жесткостью державки.

Задача 2.

На вертикально-сверлильном станке модели 2А135 производится рассверливание отверстия под последующую обработку. Обработка производится с применением смазывающе-охлаждающей жидкости (СОЖ).

Дано:

Материал заготовки: чугун серый.

Вид отверстия: глухое.

Предел прочности: 170HB.

Диаметр отверстия до обработки: d = 20 мм.

Диаметр отверстия после обработки: D = 30 мм.

Глубина сверления: l = 50 мм.

Сверлильная. Вертикально-сверлильный станок мод. 2А135

Рис. 1. Операционный эскиз рассверливания отверстия.

|

Режимы резания | |||

, мм , мм

| S, мм / об |

, об / мин , об / мин

|

, м / мин , м / мин

|

| 5 | 0,5 | 333 | 41,4 |

Решение.

I . Выбор инструмента.

1.Тип сверла: для рассверливания отверстий выбирают сверло спиральное из быстрорежущей стали с коническим (нормальным) хвостовиком, ГОСТ 10903-77.

2. Материал сверла: Р6М5 (Т-2, стр.115, табл.2)

3. Геометрические размеры сверла (Т-2, стр.149, табл.42):

— Ø = 30 мм;

— длина режущей части:  = 175 мм;

= 175 мм;

— общая длина:  = 296 мм.

= 296 мм.

4. Геометрические параметры режущей части сверла (Т-2, стр.150, рис. а; стр. 151 табл.44):

— задний угол α = 11º

— угол наклона поперечной кромки ψ = 55º

— форма заточки сверла: нормальная.

— стойкость сверла: Т=75 мин (Т-2, стр.280, табл.30).

II . Расчет режимов резания.

1. Расчет глубины резания t, мм.

t = D – d , где

2

D – диаметр отверстия после обработки,

d – диаметр отверстия до обработки.

t = 30 – 20 = 10 = 5 мм

2 2

t = 5 мм.

2. Расчет подачи S, мм/об.

Выбираем из  ,

,  ,

,  ,

,  наименьшее значение и согласовываем с паспортом станка:

наименьшее значение и согласовываем с паспортом станка:

– по нормативам S = 0,54 мм/об (Т-2, стр.277, табл.25),

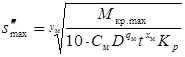

– по прочности сверла  , где

, где  = 0,13 (МУ, стр.37, табл. 8);

= 0,13 (МУ, стр.37, табл. 8);

Smax = 0,13 x 300,6 = 0,13 x 7,69 = 0,9997 ≈ 0,99 мм/об.

S max = 0,99 мм/об.

– по прочности механизма подачи стола (при рассверливании)

– максимальная осевая сила, допускаемая механизмом подачи;

– максимальная осевая сила, допускаемая механизмом подачи;

Н (МУ, стр.55, приложение 2)

Н (МУ, стр.55, приложение 2)

= 23,5;

= 23,5;  = 1,2;

= 1,2;  = 0,4;

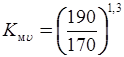

= 0,4;  (Т-2, стр.281, табл.32, (для осевой силы)),

(Т-2, стр.281, табл.32, (для осевой силы)),

Dqp - не учитывается (учитывается только при сверлении)

= (170 / 170)0,6 = 10,6 = 1

= (170 / 170)0,6 = 10,6 = 1

S'max = 0,4√ 10660 / (10 x 23,5 x 51,2 x 1) = 0,4√ 10660 / (10 x 23,5 x 6,89 x 1) =

= 0,4√ 10660 / 1619,15 = 0,4√ 6,58 = 6,581/0,4 = 6,582,5 = 107,7 мм/об.

S' max = 107,7 мм/об .

– по прочности коробки скоростей

= 0,085;

= 0,085;  = 0,75;

= 0,75;  = 0,8;

= 0,8;  = 1 (Т-2, стр.281, табл.32, (для крутящего момента)),

= 1 (Т-2, стр.281, табл.32, (для крутящего момента)),

– максим. крутящий момент станка;

– максим. крутящий момент станка;  , Нм,

, Нм,

= 6 кВт;

= 6 кВт;  = 42;

= 42;  (МУ, стр.55, приложение 2)

(МУ, стр.55, приложение 2)

= (9750 x 6 x 0,8) / 42 = 46800 / 42 = 1114,285 Нм

= (9750 x 6 x 0,8) / 42 = 46800 / 42 = 1114,285 Нм

S''max = 0,8√ 1114,285 /(10 x 0,085 x 301 x 50,75 x 1,1) = 0,8√ 1114,285/(10 x 0,085 x 301 x 3,34 x 1,1) =

= 0,8√ 1114,285 / 93,687 = 0,8√ 11,89 = 11,891/0,8 = 11,891,25 = 22

S'max = 22

S = 0,54 мм/об ; Smax = 0,99 мм/об ; S'max = 107,7 мм/об ; S'max = 22 мм/об

Наименьшее значение:  = 0,54 мм/об

= 0,54 мм/об

Согласовываем с паспортом станка: S = 0,5 мм/об

III . Расчет скорости резания.

1. Теоретическая скорость резания  (при рассверливании):

(при рассверливании):

, м/мин; где

, м/мин; где

= 23,4;

= 23,4;  = 0,25;

= 0,25;  = 0,1;

= 0,1;  = 0,4;

= 0,4;  =0,125 (Т-2, стр.279, табл.29),

=0,125 (Т-2, стр.279, табл.29),

– общий поправочный коэффициент,

– общий поправочный коэффициент,

= 1,15 x 1 x 1 = 1,15

= 1,15 x 1 x 1 = 1,15

= 1,15 ,

= 1,15 ,  (Т-2, стр.263, табл.5),

(Т-2, стр.263, табл.5),  = 1 (Т-2, стр.280, табл.31),

= 1 (Т-2, стр.280, табл.31),

Kv = 1,15 x 1 x 1 = 1,15

Т=75 мин.

Итак:

Vт = ((23,4 x 300,25) / (750,125 x 50,1 x 0,50,4)) x 1,15 = ((23,4 x 2,34) / (1,715 x 1,17 x 0,76)) x 1,15 =

= (54,756 / 1,52) x 1,15 = 36,02 x 1,15 = 41,4 м/мин.

V т = 41,4 м/мин.

2. Определение потребной частоты вращения (по диаметру сверла):

= (1000 x 41,4) / (3,14 x 30) = 41400 / 94,2 = 439,49 об/мин ≈ 439,5 об/мин

= (1000 x 41,4) / (3,14 x 30) = 41400 / 94,2 = 439,49 об/мин ≈ 439,5 об/мин

n = 439,5 об/мин

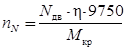

3. Расчет частоты вращения по мощности станка  , об/мин; где

, об/мин; где

, Нм;

, Нм;

= 0,085;

= 0,085;  = 0,75;

= 0,75;  = 0,8;

= 0,8;  = 1 (Т-2, стр.281, табл.32, (для крутящего момента)),

= 1 (Т-2, стр.281, табл.32, (для крутящего момента)),

= (170 / 170)0,6 = 10,6 = 1

= (170 / 170)0,6 = 10,6 = 1

= 6 кВт;

= 6 кВт;  = 42;

= 42;  (МУ, стр.55, приложение 2)

(МУ, стр.55, приложение 2)

Итак:

= 10 x 0,085 x 301 x 50,75 x 0,10,8 x 1 = 10 x 0,085 x 301 x 3,34 x 0,158 x 1 = 14,8 Нм

= 10 x 0,085 x 301 x 50,75 x 0,10,8 x 1 = 10 x 0,085 x 301 x 3,34 x 0,158 x 1 = 14,8 Нм

= (9750 x 6 x 0,8) / 14,8 = 46800 / 14,8 = 3162,162 об/мин.

= (9750 x 6 x 0,8) / 14,8 = 46800 / 14,8 = 3162,162 об/мин.

= 3162,162 об/мин.

= 3162,162 об/мин.

4. Выбор наименьшего из  и

и  : n = 439,5 об/мин,

: n = 439,5 об/мин,  = 3162,162 об/мин.

= 3162,162 об/мин.

Корректируем по паспорту станка:  = 333 об/мин

= 333 об/мин

5. Расчет фактической скорости резания:

= (3,14 x 30 x 333) / 1000 = 31,37 / 1000 = 0,03137 м/мин ≈ 0,031 м/мин.

= (3,14 x 30 x 333) / 1000 = 31,37 / 1000 = 0,03137 м/мин ≈ 0,031 м/мин.

Vф = 0,031 м/мин.

IV . Проверочный расчет режимов резания по мощности станка.

1. Расчет мощности резания:

, кВт

, кВт

– из расчета скорости резания = 333 об/мин

– из расчета скорости резания = 333 об/мин

– момент резания при рассверливании,

– момент резания при рассверливании,  = 14,8 Нм

= 14,8 Нм

N рез = (14,8 x 333) / 9750 = 4928,4 / 9750 = 0,505 кВт ≈ 0,5 кВт

N рез = 0,5 кВт.

2.  , если условие выполняется, то расчеты по этому пункту заканчиваются.

, если условие выполняется, то расчеты по этому пункту заканчиваются.

N = 6 x 0,8 = 4,8 кВт

0,5 кВт < 4,8 кВт => выполняется условие N рез ≤ N

V . Определение основного времени обработки  .

.

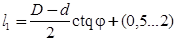

, мин; где:

, мин; где:

, мм

, мм

– глубина сверления, мм

– глубина сверления, мм

– глубина врезания,

– глубина врезания,  , мм

, мм

– половина угла при вершине сверла

– половина угла при вершине сверла  (стр. 150)

(стр. 150)

– перебег сверла, для глухих

– перебег сверла, для глухих

– частота вращения сверла, об/мин;

– частота вращения сверла, об/мин;

- подача, мм/об

- подача, мм/об

– число проходов,

– число проходов,

l = 50 мм;

l 1 = (5 x 0,6) + 2 = 3 + 2 = 5 мм

l 2 = 0

L = 50 + 5 + 0 = 55 мм

Итак:

Tо = (55 / (333 x 0,5)) x 1 = (55 / 166,5) x 1 = 0,33 мин

T о = 0,33 мин

Ответ: Нами были произведены расчеты режимов резания при рассверливании отверстия под последующую обработку. Рассверливание необходимо произвести на вертикально-сверлильном станке модели 2А135. Обработка должна производиться с применением смазывающе-охлаждающей жидкости (СОЖ).

После согласования с паспортом станка (МУ, стр.55, приложение 2) мы получили такие данные:

= 5 мм; S = 0,5 мм; n = 333 об/мин; V = 41,4 м/мин.

= 5 мм; S = 0,5 мм; n = 333 об/мин; V = 41,4 м/мин.

Также мы определили основное время обработки: Tо = 0,33 мин.

|

из

5.00

|

Обсуждение в статье: VI. Определение основного времени обработки |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы