Наименование показателей

СОДЕРЖАНИЕ

Исходные данные……………………………………………………………………………2

1. Технико-экономическое обоснование…………………………………………….……

2. Производственные расчеты..................................................................................

3. Организационная часть…………………………………………………………………

4. Экономическая часть.............................................................................................

Список литературы…………………………………………………………………………

ИСХОДНЫЕ ДАННЫЕ ИСХОДНЫЕ ДАННЫЕ

1. Деталь – представитель - полумуфта

2. Марка материала - сталь 45

3. Годовая программа - 25000

4. Масса заготовки - 1,62кг

5. Масса отходов - 0,59кг

6. Сменность - 2смены

Таблица 1 - Исходные данные

| №

опер.

| Наименование

операции

| Модель

оборудования

| t шт.

мин.

| Т п.з.

мин.

| Разряд

рабоч.

| | 1

| 2

| 3

| 4

| 5

| 6

| | 005

| Токарная

| 1К62

| 2,6

| 21

| 5

| | 010

| Сверлильная

| 2А135

| 2,3

| 17

| 4

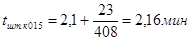

| | 015

| Фрезерная

| 6Н82

| 2,1

| 23

| 1

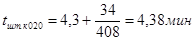

| | 020

| Токарная

| 1К62

| 4,7

| 21

| 2

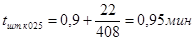

| | 025

| Шлифовальная

| 3М636

| 0,9

| 22

| 5

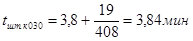

| | 030

| Протяжная

| 7510М

| 3,8

| 19

| 3

| | Конкурирующий вариант

| | 020

| Сверлильная с ЧПУ

| 2Р135Ф2-1

| 4,3

| 34

| 4

|

I . ТЕХНИКО - ЭКОНОМИЧЕСКОЕ

ОБОСНОВАНИЕ

1.1. Основной задачей курсового проекта является усовершенствование исходно техно-

логического процесса, расчет технико – экономических показателей работы для произ-

водственного участка, где будет применен новый технологический процесс и определение

экономической эффективности внедрения нового технологического процесса.

Для достижения экономического эффекта при усовершенствовании исходного (за-

водского) технологического процесса предлагается заменить на операции 020 токарный

станок 1К62 на сверлильный станок с ЧПУ 1Р135Ф2-1.

Станки с программным управлением обладают важными преимуществами по срав-

нению с универсальными станками, со специальными и специализированными автомата-

ми и полуавтоматами благодаря возможности сравнительно быстрой и простой подготов-

ки программ управления.

В станках с программным управлением сочетаются производительность и точность

специализированного станка с быстрой переналадкой универсального оборудования.

Применение данного вида станков позволяет значительно уменьшить трудовые

затраты за счет сокращения вспомогательного времени на операцию, возможности орга-

низации многостаночного обслуживания (что означает экономию затрат по оплате труда).

1.2. Определение экономической эффективности проектируемого

технологического процесса с применением станка с ЧПУ.

Экономическая эффективность запланированного технологического процесса опре-

деляется путем экономического сравнения выбранного варианта техпроцесса с базовым за-

водским вариантом. При сопоставлении вариантов наиболее экономичным является вариант,

имеющий наименьшую величину приведенных затрат. Приведенные затраты по каждаму ва-

рианту определяются исходя из одного и того же объема выпуска по формуле:

П = См.о.год + Ен * К, руб. [ 1 ]

где: См.о.год – себестоимость механической обработки годового выпуска продукции

по данному варианту, руб.

К – капитальные вложения по тому же варианту.

Ен – нормативный коэффициент эффективности капитальных вложений

Ен = 0,15

Годовой экономический эффект определяется по разности приведенных затрат по

двум вариантам.

Е r = П1 – П2, руб [ 2 ]

Если проектируемый вариант требует больших капитальных вложений по сравне-

нию с базовым, но является эффективным, то следует определить срок окупаемости допол-

нительных капитальных вложений за счет экономии, получаемой от снижения себестоимости

по формуле:

[ 3 ] [ 3 ]

где: Тн.ок – нормативный срок окупаемости Тн.ок = 6,6 года.

1.2.1. Определение исходных данных для экономического сравнения вариантов

При сравнении вариантов могут возникнуть два случая: 1) новый вариант полностью

отличается от базового; 2) новый вариант отличается от базового по методу обработки одной

или двух поверхностей. или двух поверхностей.

В первом случае себестоимость обработки и капитальных вложений следует по тех-

процессу в целом.

Во втором случае – только по измененным операциям. В качестве исходных данных

для расчета в первом случае служит ведомость оборудования, приведенная в II части проекта

по базовому варианту следует составить таблицу, предварительно определив количество стан-

ков и рабочих исходя из годового приведенного объема выпуска деталей. Во втором случае

следует подготовить таблицу.

Таблица 2 – Исходные данные для экономического сравнения вариантов

П/п

|

Наименование показателей

|

Варианты обработки

|

| 1вариант

(базовый)

| 2вариант

(проект)

|

| токарная

| Сверлильная с ЧПУ

|

| 1

| 2

| 3

| 4

|

| 1

| Модель станка

| 1К62

| 2Р135Ф2-1

|

| 2

| Деталь-представитель

| полумуфта

| Полумуфта

|

| 3

| Годовой приведенный выпуск

| 203000

| 203000

|

| 4

| Количество наименований обрабатываемых

деталей mд

| 15

| 15

|

| 5

| Норма штучно-калькуляционного времени

| 4,4

| 4,38

|

| 6

| Основное время на операцию

|

|

|

| 7

| Количество станков

| 4

| 4

|

| 8

| Коэффициент загрузки

| 0,925

| 0,8

|

| 9

| Площадь станка по габаритам м2

| 3,91

| 3,59

|

|

10

| Категория ремонтной сложности

|

|

| - механической части

| 10,5

| 14

|

| - электрической части

| 9

| 23,5

|

| 11

| Оптовая цена

| 84000

| 180000

|

| 12

| Приспособление

| приспособление стандартное

|

| 13

| Цена приспособления

| входит в цену станка

|

|

14

| Количество рабочих

|

|

|

| станочников

| 8

| 7

|

| наладчиков

|

| 1

|

|

15

| Разряд рабочих

|

|

| станочников

| 4

| 4

|

| наладчиков

| -

| 5

|

| 16

| Коэффициент многостаночности Sм

| 1

| 1

|

Определение дополнительных исходных данных для базового варианта.

1. Штучно-калькуляционное время определяем по формуле:

tшт.к4 = 4,38 мин.

| tшт.к.4 = tшт4 +

| tп.з.

| = 4,7 +

| 21

| = 4,76 мин.

|

| nд

| 350

|

2. Количество станков по формуле:

| Sрас =

| tшт.к * Nпр

| =

| 4,38 * 203000

| = 3,69шт.

|

| Fд * 60

| 4015 * 60

|

Sпр = 4шт.

3. Коэффициент загрузки по формуле:

| Кз =

| Sрас

| =

| 3,69

| = 0,92

|

| Sпр

| 4

|

4. Количество производственных рабочих:

| Rп рас =

| tшт.к * Nпр

| =

| 4,38 * 203000

| = 7,96 чел.

|

| Fдр * 60 * Sм

| 1860 * 60 * 1

|

Принимаем Rп = 8 чел.

5. Количество наладчиков:

| Rнук1 =

| Sпр * 2

| =

| 4 * 2

| = 0,8чел.

| [ 4 ]

|

| 10

| 10

|

Принимаем Rнук1 = 1 чел.

| Rнук2 =

| Sпр * 2

| =

| 4 * 2

| = 1 чел.

|

| 8

| 8

|

Принимаем Rнук2

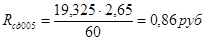

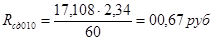

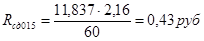

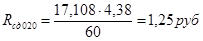

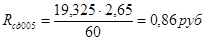

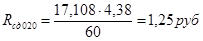

6. Расценка на операцию определяется по формуле:

| Rсд4 =

| Сч * tшт.к.4

| =

| 17,108 * 4,38

| = 1,25 руб./дет.

|

| 60

| 60

|

1.2.2. Расчет суммы капитальных вложений по сравниваемым вариантам

Капитальные вложения складываются из следующих затрат:

Балансовая стоимость оборудования определяется по формуле:

Кизмст =  Цст * S пр * 1,1, руб. [ 5 ]

Цст * S пр * 1,1, руб. [ 5 ]

где: Цст - оптовая цена станка, руб

m изм – число типоразмеров станков, шт.

S пр – количество станков типоразмера, шт.

1,1 – коэффициент, учитывающий затраты на транспортировку и монтаж

Кизмст1. = 84000 * 4 * 1,1 = 369600 руб.

Стоимость производственной площади:

Кизмпл = Цпд *  ( f ст * γ * S пр ) [ 6 ]

( f ст * γ * S пр ) [ 6 ]

где: Цпд – стоимость 1м2 площади механического цеха (1000руб).

f ст – площадь станка по габаритам, м2

γ – коэффициент, учитывающий необходимую дополнительную площадь

Кизмпл1 = 1000 * 3,91 * 4,5 * 4 = 70380 руб.

Кизмпл1 = 1000 * 3,91 * 4,5 * 4 = 70380 руб.

Кизмпл2 = 1000 * 3,59 * 4,0 * 4 = 57440 руб.

Стоимость служебно – бытовых объектов рассчитывается по формуле:

Кизмбыт = Цпл.быт. * f быт * ( R пр + R нук ), руб. [ 7 ]

где: Цпл.быт – стоимость 1м2 служебно – бытовых объектов, руб.

f пл.быт. – площадь служебно – бытовых помещений – 7м2 на человека

Кизмбыт1 = 1000 * 7 * (8+1) = 63000 руб.

Кизмбыт2 = 1000 * 7 * (7+1) = 56000 руб.

Стоимость комплектов ПУ определяется по формуле:

Кизмпу =  Кпу * m д, руб. [ 8 ]

Кпу * m д, руб. [ 8 ]

где: Кпу – стоимость подготовки ПУ на одно наименование детали, руб.

Кизмпу1 = 0,25 * 134,4∙15 = 504 руб.

Кизмпу2 = 134,4∙15 = 2016 руб.

Таблица 3 – Расчет капитальных вложений по сравниваемым вариантам

| № формулы

|

Обозна-

Чение

| 1 вариант

( базовый )

| 2 вариант

( проектируемый )

|

| Расчет затрат

| сумма

руб.

| Расчет затрат

| сумма

руб.

|

| 5

| К измст

| 84000 *4 * 1,1

| 369600

| 180000 * 4 * 1,1

| 792000

|

| 6

| Кизмпл

| 1000 * 3,91 * 4,5 * 4

| 70380

| 1000 * 3,59 * 4,0 * 4

| 57440

|

| 7

| Кизмбыт

| 1000 * 7 * ( 8 + 1 )

| 63000

| 1000 * 7 * ( 4 + 1 )

| 56000

|

| 9

| Кизмоб

| 15*350*1*(48,6+4,423*0,5)

| 266760,4

| 15*350*1*(48,6+2,715*0,5)

| 262276,9

|

| 8

| Кизмпу

| 134,4 * 15

| 2016

| 134,4 * 15 * 0,25

| 504

|

|

Итого

| К1изм = 771756,4

| К2изм = 1168220,9

|

Себестоимость оборотных средств в незавершенном производстве:

Кизмоб = m д * m изм * n д * (Сз +Смо * 0,5), руб. [ 9 ]

где: n д – количество наименований деталей,

Сз – стоимость заготовки, руб.

Смо – стоимость изготовления на операции, руб.

Сизммо год

Смо = ———— , руб. [ 10 ]

N пр

1.2.3. Расчет себестоимости механической обработки (технологической себестоимос-

ти) готовой продукции по вариантам

В себестоимость механической обработки включаются затрата, зависящие от приме-

няемой техники и технологии, величина которых является различной для сравниваемых

вариантов.

вариантов.

Сизммо год = 3Пизмгод. + ЗПизмгод.н + Аизмпу + Аизмст + Аизмпл. + Сизмрем + Сизмтехобс [ 11 ]

1. Годовая заработная плата производственных рабочих на годовой выпуск

ЗПизмгод. = ЗПизмо год * h д * h стр руб. [ 12 ]

где: ЗПизмгод – основная заработная плата производственных рабочих за выполнение годового

объема выпуска деталей по сравниваемым вариантам, руб.

ηд – 1,242 – коэффициент, учитывающий дополнительную заработную плату производст-

венных рабочих;

ηстр = 1,280 – коэффициент, учитывающий отчисления во внебюджетные фонды.

ЗПизмо год =  ( R сд * Ким) * h пр * N пр руб. [ 13 ]

( R сд * Ким) * h пр * N пр руб. [ 13 ]

где: ηпр – коэффициент приработки

2. Годовая заработная плата наладчиков:

ЗПизмгод.н. = Сч.н * Fдр *  Rнук * h пр * h д * h стр руб. [ 14 ]

Rнук * h пр * h д * h стр руб. [ 14 ]

где: Сч.н. – часовая тарифная ставка наладчика соответствующего работе рабочего, руб.

3. годовые затраты на подготовку и возобновления программы управления:

Аизмпу=  Кизмпу * 1,1* Т-1вып [ 15 ]

Кизмпу * 1,1* Т-1вып [ 15 ]

где: 1,1 – коэффициент, учитывающий возобновление перфоленты

Твып – средний срок выпуска деталей одного наименования ( 3-5 лет )

4. Годовые амортизационные отчисления на полное восстановление оборудования:

(Цст * Sпр * 1,1 * αв)

(Цст * Sпр * 1,1 * αв)

Аизмст = ———————————— , руб. [ 16 ]

100

где: αв - норма амортизационных отчислений (11,7%)

5. Годовые затраты на амортизацию и содержание помещение, занимаемое станками:

Аизмпл = Нпл ( f ст * γ * S пр ) [ 17 ]

где: Нпл – затраты на амортизацию (60руб.)

6. Годовые затраты на ремонт, включая капитальный и технологическое обслуживание

станка ( без устройств ЧПУ ).

Сизм рем =  [(Нм * Rм + Нэ * Rэ) S пр ] [ 18 ]

[(Нм * Rм + Нэ * Rэ) S пр ] [ 18 ]

где: Нм, Нэ – среднегодовые нормативы затрат на единицу ремонтной сложности, соответст-

венно механической и электрической части станка.

Нм = 206, Нэ = 250

R м , R э – категория сложности ремонта станка ( механической, электромеханической )

7. Годовые затраты на техническое обслуживание и ремонт устройств ЧПУ определяется

по нормативам в зависимости от типа устройства ЧПУ по формуле:

Сизм тех.обс чпу =  (Нпу * Sпр) [ 19 ]

(Нпу * Sпр) [ 19 ]

где: Нпу – годовые затраты на механическое обслуживание и ремонт устройств ЧПУ

Таблица 4 – Расчет себестоимости механической обработки по сравниваемым

вариантам, руб.

| №

форм.

| Обозна-

чение

| 1 вариант

(базовый)

| сумма

руб.

| 2 вариант

(проектируемый)

| сумма

руб.

|

| 12,13

| ЗПизмгод

| 1,25*1*1,3*203000*1,242*1,28

| 524422

| 1,06*1*1,3*203000*1,242*1,28

| 444710

|

| 14

| ЗПизмгодн

| 12,584*1860*1*1,3*1,242*1,28

| 48373

| 9,861*1860*1*1,3*1,242*1,28

| 37906

|

| 15

| Аизмпу

| 2016*1,1/4

| 554,4

| 504*1,1/4

| 138,6

|

| 16

| Аизмст

| 84000*4*1,1*11,7/100

| 43243,2

| 180000*4*1,1*11,7/100

| 92664

|

| 17

| Аизмпл

| 60*3,91*4,5*4

| 42228

| 60*3,59*4,0*4

| 3446,4

|

| 18

| Сизмрем

| (206*14+250*23,5)*4

| 35036

| (206*9+250*10,5)*4

| 17916

|

| 19

| Сизмобс

| -

| -

| 7104*4

| 28416

|

| Итого:

| Сизммо год 1 = 693856,6

| Сизммо год 2 = 625197

|

1.2.4 Определение суммы приведенных затрат по сравниваемым вариантам и рас-

чет годового экономического эффекта и срока окупаемости дополнительных

капитальных вложений.

Таблица 5 – Расчет величины приведенных затрат, годового экономического эффекта и

срока окупаемости дополнительных капитальных вложений.

Условное

Обознач.

Затрат

Расчет затрат

|

Сумма, руб.

| | 1 вариант

(базовый )

| 2 вариант

( проектир. )

|

| Кизм

| Таблица 3

| 771756,4

| 1168220,9

|

| Сизммо

| Таблица 4

| 693856,6

| 625197

|

|

П

| 693856,6 + 0,15 * 771756,4

| 809620,1

|

|

| 625197 + 0,15 * 1168220,9

|

| 800430,1

|

| Е r

| 809620,1 – 800430,1

| 9190

|

| Ток

| _______

| _______

|

1.3. Технико – экономические показатели участка

Таблица 6 – Технико – экономические показатели участка

| №

п/п

| Наименование показателей

| Ед.изм

| Показатели

|

| 1

| Выпуск продукции

|

| 1.1

| Годовой приведенный объем выпуска деталей

| шт.

| 203000

|

| 1.2

| Трудоемкость годового приведенного выпуска деталей

| н.час

| 55453

|

| 1.3

| Себестоимость годового приведенного объема выпуска деталей

| руб.

| 22214696

|

| 2

| Оборудование и производственные площади

|

| 2.1

| Количество станков

| шт.

| 16

|

| 2.2

| Средний коэффициент загрузки оборудования

|

| 0,8

|

| 2.3

| Балансовая стоимость оборудования

| руб.

| 369600

|

| 2.4

| Средняя стоимость единицы оборудования

| руб.

| 84000

|

| 2.5

| Суммарная мощность оборудования

| кВт

| 50

|

| 2.6

| Средняя мощность на единицу оборудования

| кВт

| 10

|

| 3

| Труд

|

| 3.1

| Количество рабочих

|

|

|

|

| а) производственных

| чел

| 26

|

|

| б) наладчиков

| чел

| 1

|

| 3.2

| Средний разряд производственных рабочих

|

| 3,3

|

| 3.3

| Производительность труда (выработка продукции за 1 год на одного

производственного рабочего)

| н-ч

| 2218

|

| 3.4

| Среднемесячная зарплата производственных рабочих

| руб

| 6047,3

|

| 4

| Себестоимость единицы продукции

|

| 4.1

| Расход материала на единицу продукции

| кг

| 2

|

| 4.2.

| Трудоемкость единицы продукции

| н-ч

| 0,27

|

| 4.3

| Цеховая себестоимость единицы продукции

| руб

| 109,432

|

| 5

| Показатели экономической эффективности

|

| 5.1

| Годовой экономический эффект ( перерасход )

| руб

| 9190

|

| 5.2

| Срок окупаемости капитальных вложений

| лет

| _____

|

II . ПРОИЗВОДСТВЕННЫЕ

РАСЧЕТЫ.

2.1. Определим годовой приведенный выпуск детали представителя, количество

наименований деталей, обрабатываемых на участке.

Расчет количества деталей в партии, норм штучно – калькуляционного времени и расценок

2.1.1. Определим годовой приведенный выпуск деталей

N пр = Мг * К3 = Fд * К3 * 60 [ 20 ]

t шт.м *(1+α)

где: Мг – годовая производственная мощность

К3 – коэффициент загрузки оборудования

К3 = 0,8…0,85

Принимаем К3 = 0,8

F д – действующий годовой фонд времени работы оборудования

Fд = 4015

t шт.м – норма штучного времени на ведущей операции для детали - представителя

α – коэффициент допустимых потерь на переналадку

α = 0,05…0,08

Принимаем α = 0,06

Ведущая операция 025

Nпр = 4015 * 0,8 * 60 = 202013шт

0,9 * (1+0,06)

Определяем полученное значение до целой величины, удобной для последующих

расчетов

Принимаем Nпр = 203000 шт.

2.1.2. Определим годовой объем выпуска деталей

N год. = N пр …… N пр [ 21 ]

N год. = N пр …… N пр [ 21 ]

Кзо m ах Кзо min

где: Кзо – коэффициент закрепления операций

По ГОСТ 3.1108- принимаем Кзо = 11…20

Nгод = 203000 ….. 203000 = 10150….18454

20 11

Принимаем Nгод = 14000 шт.

2.1.3. Определим количество наименований деталей обрабатываемых на участке

m д = Fд * Кз * 60 [ 22 ]

t шт.к *(1 + α) N год

mд = 4015 * 0,8 * 60 = 14,43 шт.

0,9*(1+0,06)*1400

Принимаем mд = 15 шт.

Принимаем mд = 15 шт.

2.1.4. Определим количество деталей в партии

n д = Тn звед. [ 23 ]

t шт.м * α

где: Т n звед. – норма подготовительно – заключительного времени на

ведущей операции

nд = 22___ = 407,4

0,9 * 0,06

Скорректируем расчетное количество деталей в партии

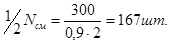

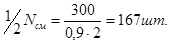

nд ≥ ½ Nсм

где: ½ N см - полусменный выпуск

[ 24 ]

[ 24 ]

где: То n .см - оперативное время за смену

Принимаем Тоn.см = 300 мин.

То n .н – норма времени на ведущей операции

Принимаем nд кратной годовому выпуску nд = 408

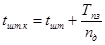

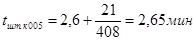

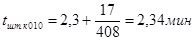

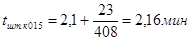

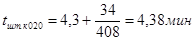

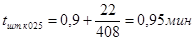

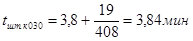

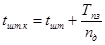

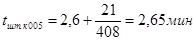

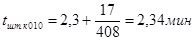

2.1.5. Определим норму штучно – калькуляционного времени для

каждой операции

[ 25 ]

[ 25 ]

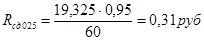

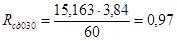

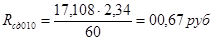

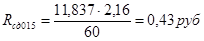

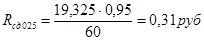

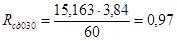

2.1.6. Определим сдельные расценки для каждой операции

[ 26 ]

[ 26 ]

где: Cr – часовая тарифная ставка

Принимаем : для 1разряда Сr = 11.837

для 3 разряда Сr = 15,163

для 4 разряда Сr = 17.108

для 5 разряда Сr = 19,325

Полученные результаты расчетов сведем в таблицу

Таблица 7 – Нормы t шт.к и расценок на операции

| №

опер

| Наименование

операции

| Tшт.

мин

| Тnз

мин

| nд

шт.

| tшт.к

мин.

| Разряд

рабоч.

| Сr

| Rсд

руб.

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

|

| 005

| Токарная

| 2,6

| 21

| 408

| 2,65

| 5

| 19,325

| 0,86

|

| 010

| Сверлильная

| 2,3

| 17

| 408

| 2,34

| 4

| 17,108

| 0,67

|

| 015

| Фрезерная

| 2,1

| 23

| 408

| 2,16

| 1

| 11,837

| 0,43

|

| 020

| Сверлильная с ЧПУ

| 4,3

| 34

| 408

| 4,38

| 4

| 17,108

| 1,25

|

| 025

| Шлифовальная

| 0,9

| 22

| 408

| 0,95

| 5

| 19,325

| 0,31

|

| 030

| Протяжная

| 3,8

| 19

| 408

| 3,84

| 3

| 15,163

| 0,97

|

| Итого:

|

|

|

| 16,32

|

|

| 4,49

|

2.1.7. Определим трудоемкость обработки детали

2.1.7. Определим трудоемкость обработки детали

[ 27 ]

[ 27 ]

Тд = 16,32 мин.

2.1.8. Определим общую трудоемкость приведенного выпуска деталей

| Tгод. общ. =

| tшг.к. * Nпр

| =

| 16,32*203000

| =55216 н-ч.

| [28]

|

| 60

| 60

|

2.2. Определим потребное количество оборудования и коэффициенты его

загрузки

|

|

Обсуждений еще не было, будьте первым... ↓↓↓

|

|

|

Популярное:

©2015-2024 megaobuchalka.ru Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. (179)

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы

|

(0.012 сек.)

ИСХОДНЫЕ ДАННЫЕ

ИСХОДНЫЕ ДАННЫЕ

[ 3 ]

[ 3 ]  или двух поверхностей.

или двух поверхностей.

Цст * S пр * 1,1, руб. [ 5 ]

Цст * S пр * 1,1, руб. [ 5 ]  ( f ст * γ * S пр ) [ 6 ]

( f ст * γ * S пр ) [ 6 ]  Кизмпл1 = 1000 * 3,91 * 4,5 * 4 = 70380 руб.

Кизмпл1 = 1000 * 3,91 * 4,5 * 4 = 70380 руб. Кпу * m д, руб. [ 8 ]

Кпу * m д, руб. [ 8 ]  вариантов.

вариантов.  ( R сд * Ким) * h пр * N пр руб. [ 13 ]

( R сд * Ким) * h пр * N пр руб. [ 13 ]  Rнук * h пр * h д * h стр руб. [ 14 ]

Rнук * h пр * h д * h стр руб. [ 14 ]

[(Нм * Rм + Нэ * Rэ) S пр ] [ 18 ]

[(Нм * Rм + Нэ * Rэ) S пр ] [ 18 ]

N год. = N пр …… N пр [ 21 ]

N год. = N пр …… N пр [ 21 ] Принимаем mд = 15 шт.

Принимаем mд = 15 шт. [ 24 ]

[ 24 ]

[ 25 ]

[ 25 ]

[ 26 ]

[ 26 ]

[ 27 ]

[ 27 ]