|

Главная |

Деталь 4 – ребро жесткости Р18б

|

из

5.00

|

Министерство образования и науки Украины

Севастопольский национальный технический университет

Кафедра Океанотехники и кораблестроения

Курсовой проект

по дисциплине«Технология строительства судов и плавучих сооружений»

на тему «Разработка технологии изготовления секции левого борта»

Выполнил:

Ст. гр. К-42д

Енокян М.А.

Проверил:

Жибоедов В.В.

Севастополь

2010

СОДЕРЖАНИЕ

Введение ………………………………………………………………………. 3

1 Характеристика сборочно-сварочного цеха. ……………………...…..….. 4

2 Краткое описание заданной секции …………………………………….... 11

3 Разработка технологических маршрутов изготовления деталей корпуса 12

4 Расчет трудоемкости изготовления деталей …………………………....... 14

5 Описание и характеристика технологической линии изготовления сек-

ции ……………………………………………………………………………... 16

6 Разработка технологии изготовления секции на линии. Контроль ка-

чества и проверочные работы. ………………………………………………. 21

6.1 Разработка технологии изготовления секции на линии «ESAB»….. 21

6.2 Контроль качества сварных соединений………………………...…… 25

6.3 Проверочные работы. ……………………………………………..…... 27

7 Расчет трудоемкости изготовления плоской секции ………………….… 29

7.1 Расчет трудоёмкости изготовления секции при существующей ме-

ханизированной линии. ………………………………………………………. 29

7.1.1 Сборка полотна……………………………………….…………… 29

7.1.2 Сварка полотна………………………………...…………….……. 29

7.1.3 Разметка……………………………………………….…….…….. 29

7.1.4 Установка набора главного направления ……………….…......... 29

7.1.5 Приварка набора главного направления в зависимости от

типа сварки и расположения швов………………………….………...... 29

7.1.6 Установка перекрестного набора…………………………............ 29

7.1.7 Сварка перекрестного набора……………………………….......... 29

7.1.8 Установка и приварка насыщения: …………………..………….. 30

7.2 Трудоёмкость изготовления секции на механизированной линии......... 30

8 Размерный анализ секции ………….………………………………............ 32

9 Условия и метод постройки судна..……………………………..………… 38

9.1 Условия постройки судна………………………………….…..…….... 38

9.2 Описание спуска судна…………………….…………….…..….…….. 38

9.3 Метод постройки судна………………………………..….…..………. 39

9.3.1 Изготовления деталей…………….……………………………..... 42

9.3.2 Изготовления секции…………….………………………..…….... 42

9.4 Технология сборки блоков…………….…………………………...…. 43

9.5 Технология постройки судна……………………….…….…..……..... 43

Заключение ……………..………………………………………………….….. 45

Библиографический список…………….……………………………..…....… 46

ВВЕДЕНИЕ

Основной задачей судостроения является рост производительности труда и подъем эффективности производства. Решение этой задачи возможно лишь на основе внедрения более прогрессивного оборудования и новых форм организации труда.

В решении этой задачи главное место занимает технология судостроения. Эта наука, изучающая сущность производственных процессов постройки судов, взаимную связь этих процессов и закономерности их развития.

Производственный процесс – это совокупность всех действий, направленных на превращение материалов и полуфабрикатов в законченную продукцию – предмет производства. Производственный процесс постройки судна включает получение и обработку материалов для корпуса и оборудования, сборку и сварку частей корпуса и целого корпуса, изготовление и монтаж различных устройств, систем, аппаратов и приборов, отделку помещений, наладку различных технических средств испытания и сдачу заказчику судна.

В ходе каждого производственного процесса объекты труда заготавливают, транспортируют, складируют, обрабатывают различным способом, собирают, подвергают контролю и т.д. пока не будет создано изделие. Часть производственного процесса, связанная с изменением и последующим определением состояния предмета производства, называется технологическим процессом.

В данной курсовой работе будет разработана технология изготовления плоскостной секции переборки сухогруза.

1 Сборочно-сварочный цех

В состав сборочно-сварочного цеха обычно входят следующие подразделения: склад готовых деталей корпуса; участки сборки и сварки узлов и секций; участок грунтовки секций; склад готовых секций; кладовые и вспомогательные службы цеха.

Склад готовых деталей предназначается для хранения и комплектации деталей корпуса, поступающих в контейнерах или пачками из корпусообрабатывающего цеха.

Склад рассчитывают на одновременное хранение готовых деталей в объеме 0,5—0,6 месячного их расхода сборочно-сварочным цехом для заводов I, Пи III классов и 0,2—0,35 —для заводов IV и V классов.

Детали хранят на складе в контейнерах различных типоразмеров, а крупные листы и профили — пачками. Для уменьшения площади склада крупные контейнеры устанавливают друг на друга, а для укладки небольших контейнеров предусматриваются стеллажи.

Склад обслуживается мостовыми кранами грузоподъемностью 20—30 т, если он расположен в закрытом помещении. При расположении склада на открытой площадке его обслуживают козловыми кранами.

Площадь склада определяется из расчета удельной нагрузки на 1 м2, составляющей 0,4—0,6 т для заводов I, II и III классов и 0,1—0,3 т для заводов IV и V классов.

Участки сборки, и сварки узлов и секций являются основными производственными подразделениями и снабжены технологическим и подъемно-транспортным оборудованием и оснасткой.

В целях механизации и автоматизации производственных процессов в современных сборочно-сварочных цехах стремятся использовать специализированные линии и участки. На неспециализированных участках изготовляют менее распространенные секции, а также нетиповую продукцию.

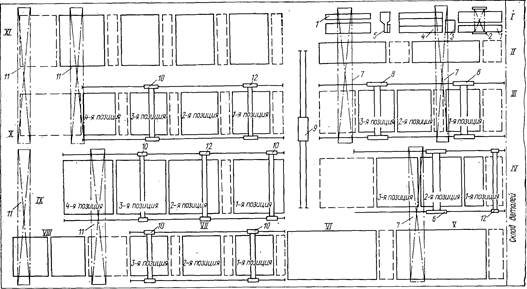

По общности выполняемых операций, составу оборудования и средств механизации специализированные линии и участки могут быть сгруппированы следующим образом (рис. 1.1):

1 Линия сборки и сварки балок (преимущественно узлов таврового сечения), состоящая из двух позиций: автоматическая сборка и сварка тавровых балок на различных станках и отдельная позиция их правки с использованием профилегибочного станка.

2 Поточная линия сборки и сварки полотнищ, имеющая от двух до шести позиций в зависимости от принятой тexнoлогии сборки и сварки. Передвижение полотнищ по позициям производится по роликовым опорам.

3 Линия сборки и сварки плоскостных секций, состоящая из нескольких позиций. Эта линия может быть объединена с изготовлением полотнищ или же возможна подача на первую позицию готового сваренного полотнища. Далее оно перемещается по остальным позициям.

4 Поточные линии сборки и сварки палубных и бортовых секций с небольшой погибью, оборудованные рамами постелей со съемными лекалами и погрузчиками для установки и прижатия набора. Рамы передвигаются по эстакаде высотой около 2 м над сборочной площадкой.

5 Участки сборки и сварки крупных полуобъемных и объемных секций (днищевых, бортовых и других, имеющих большую погибь), а также секции оконечностей. Участки оборудованы стационарными постелями и портальными агрегатами, передвигающимися по рельсам над постелями или стендами.

6 Участки сборки и сварки объемных узлов небольшой протяженности, а также бракет, коротких тавров и прочих, узлов корпуса. На них предусматривают постоянные рабочие места, оснащенные универсальными стендами и кондукторами, способствующими механизации сборочных операций, а также позиционерами для выполнения сварки в удобном положении.

Все технологическое оборудование сборочно-сварочного цеха разделяется на две основные категории: специализированное и универсальное. Первое предназначается только для конкретных узлов или секций. Универсальное оборудование может быть использовано для изготовления разнообразных видов узлов и секций.

На неспециализированных участках цеха для проведения сборочно-сварочных работ используются универсальные сборочные площадки и плиты, представляющие собой ровную горизонтальную поверхность, которая по действующим нормам не должна иметь местных отклонений от плоскости более ±3 мм при проверке линейной длиной 3 м. Наиболее широкое применение нашли плиты, сверенные из листовой и профильной стали. На ряде заводов предусмотрены площадки для сборки и сварки в виде сплошного железобетонного пола с вмонтированными балками вровень с поверхностью пола на расстоянии 1,0—1,5 м друг от друга.

Рисунок 1.1. Схема сварочно-сборочного цеха судостроительного предприятия II класса.

I – механизированная линия сборки и сварки тавровых балок; II – стенды для сборки узлов набора и фундаментов; III – поточно-позиционная линия сборки и сварки лёгких выгородок; IV – поточно-позиционная линия сборки и сварки полотнищ; VI – стенд для сборки и сварки люковых закрытий; VII – линии сборки и сварки палубных секций; VIII – стенды для сборки и сварки надстроек и рубок; IX – поточно-позиционная линия сборки и сварки плоскостных секции; X – линия сборки и сварки бортовых секций; XI – участок сборки и сварки объемных сеций.

1 – рольганг; 2 – велосипедный кран грузоподъёмностью 10 т; 3 – станок для сварки тавровых балок; 4 – рольганг-накопитель; 5 – пресс типа «Бульдозер» для правки балок; 6 – портальный агрегат для сварки листов; 7 – мостовой кран грузоподъёмностью до 30 т; 8 – портальный агрегат для приварки набора; 9 – самоходная тележка; 10 – набороукладчик; 11 – мостовой кран грузоподъёмностью 50 т.

При изготовлении объемных узлов иногда находят применение позиционеры для закрепления и поворота изделий при сварке. Они могут быть отнесены к универсальному оборудованию.

На линиях и участках, специализированных по видам продукции, применяется:

для сборки и сварки плоских полотнищ:

1) листоукладчик самоходный портального типа;

2) стенд электромагнитный для прихватки кромок листов полотнищ под сварку;

3) порталы сварочные самоходные для сварки полотнищ;

4) стенд электромагнитный с флюсомедной подкладкой (в случае использования процесса односторонней сварки с обратным формированием);

5) устройство для кантовки полотнищ;

для сборки и сварки плоскостных секций, состоящих из полотнищ и балок набора, если этот участок отделен от линии полотнищ:

1) агрегат для установки и прижатия набора к полотнищу;

2) агрегат для приварки набора;

для сборки и сварки полуобъемных и объемных секций, ограниченных плоскими и криволинейными поверхностями:

1) универсальные механизированные постели или переналаживаемые с флюсовыми лотками;

2) портальные агрегаты разного назначения, например, в листоукладчиках — траверсы с вакуумными или электромагнитными присосами для подъема и укладки листов; в прижимных агрегатах — гидравлические устройства, прижимающие набор к листам; в сварочных порталах — навесные сварочные головки для сварки стыковых или угловых швов, в том числе и крестообразных соединений набора в вертикальном положении; в погрузчиках — траверсы с гидравлическими захватами для подъема и наведения на место балок набора или других узлов;

3) устройства для прижима полотнища к набору снизу;

4) стрелы с контейнерами, содержащими сварочное оборудование для приварки перекрестного набора;

5) устройства для транспортировки секций по позициям.

На всех участках цеха для выполнения прихватки, ручной и полуавтоматической сварки расположены источники их питания — сварочные генераторы и трансформаторы. Их обычно устанавливают группами на специальных площадках между колоннами цеха. Имеются также переносные аппараты для автоматической сварки в среде углекислого газа и под флюсом с источниками питания, а также комплексные посты для полуавтоматической сварки в среде углекислого газа, смонтированные на тележках или в переносных контейнерах. Они подаются краном к местам наибольшего сосредоточения сварочных работ.

Для питания постов углекислым газом в цехе имеется централизованный трубопровод, для выполнения тепловой резки (обрезка припусков, вырезка отверстий и др.) — ацетиленовый и кислородный трубопроводы с распределительными устройствами. Зачистка кромок шлифовальными машинками, вырубка сварных швов и выполнение других пневматических работ обеспечиваются трубопроводом сжатого воздуха давлением 0,4—0,5 МПа (4 — 5 кгс/см2) с распределительными устройствами.

Участок грунтовки секций предназначен для предохранения секций от коррозии в период их хранения на складе и при постройке судна на построечном месте.

Исходя из условий противопожарной безопасности участок грунтовки секций обычно располагают в отдельно стоящем здании и реже — в пристройке к сборочно-сварочному цеху. Секции подаются на участок безрельсовым транспортом или на железнодорожных платформах, оборудованных опорными балками. На платформе производится очистка и грунтовка секций. Участок оборудуется передвижными люльками-манипуляторами для доступа ко всем поверхностям секций.

Все электрооборудование участка (включая мостовые краны) выполняется во взрывобезопасном исполнении. Для сушки окрашенных секций установлены вентиляторы с калориферами и переносными шлангами большого диаметра. Участок должен быть оборудован системой автоматического пожаротушения и общеобменной приточно-вытяжной вентиляцией.

Склад готовых секций обычно расположен на открытой площадке и обслуживается мостовыми или козловыми кранами, грузоподъемность которых определяется в зависимости от максимальной массы хранимых секций.

Склад рассчитывается на одновременное хранение секций в пределах 0,25—0,60 заданного ритма при секционной постройке и в пределах заданного ритма при постройке блоками. Под ритмом подразумевается количество выпускаемых поточно-позиционным методом судов (изделий) за определенный промежуток времени (ГОСТ 3-1109—73).

Для расчета полезной площади склада удельную нагрузку на 1 м2 принимают в пределах 4—6 кН (0,4—0,6 тс). Отношение полезной площади к общей составляет 0,4—0,5.

Количество оборудования, рабочих мест и работающих в цехе рассчитывают исходя из годовой программы цеха. По программе определяется годовой выпуск узлов и секций в тоннах, включающий массу металла корпуса и деталей и узлов насыщения.

Примерное распределение трудоемкости сборки и сварки узлов и секций корпусов средних транспортных судов по операциям (%) показано ниже:

Разметка, сборка, правка и проверка........................................ 43,0—45,0

Ручная сварка и прихватка………………...…………………. 12,0—14,0

Полуавтоматическая сварка:

под слоем флюса……………………...………………. 3,0—4,0

в среде углекислого газа…………...……………........ 17,0—19.0

Автоматическая сварка……………….………………………. 6,0—8,0

Зачистка и рубка пневматическим инструментом…….......... 7,0—9,0

Газовая резка……………………………...………………........ 3,0—4,0

Воздушно-дуговая строжка…...…………...…………………. 1,0—1,5

Контроль, испытания и сдача……….……...……………...…. 1,5—2,0

Для расчетов затрат электроэнергии и расхода сварочных материалов общую трудоемкость сварки и прихватки принимают равной 12—14%.

Действительный годовой фонд времени при двухсменной работе принимают: электросварочного и газорезательного оборудования 3900 ч; сборочного оборудования (постелей, стендов, сборочных плит и прочего) — 4075 ч.

Сборочно-сварочные цехи оборудуют электрическими мостовыми кранами грузоподъемностью от 20 до 200 т. Необходимое количество мостовых кранов в сборочно-сварочных цехах — один кран на 60—80 м длины пролета. Более точно количество кранов можно определить согласно выражению

Скорость подъема груза и передвижение тележки и моста определяют согласно технической характеристике крана.

Для определения времени на «участие» крана при установке и монтаже конструкции используют средние величины хронометражных наблюдений за выполнением этих операций.

Коэффициент использования крана по времени принимается равным 0,7 для крюкового крана и 0,8—0,95 — для электромагнитного крана.

Средняя продолжительность циклов работы мостовых кранов в сборочно-сварочных цехах приведена в таблице 1.1.

Таблица 1.1 Средняя продолжительность циклов работы кранов при подъёме секций и установке узлов и деталей в сборочно-сварочных цехах

| Масса единицы груза, т | Продолжительность цикла, ч | ||

| Обработка груза | Установка и монтаж | Всего | |

| До 5 | 0,15 | 0,3 | 0,45 |

| 6 - 15 | 0,17 | 1,2 | 1,37 |

| 16 - 30 | 0,18 | 1,8 | 1,98 |

| 31 - 50 | 0,25 | 2,0 | 2,25 |

| 51 - 75 | 0,50 | - | 0,50 |

| 76 - 120 | 0,80 | - | 0,80 |

| 121 - 150 | 1,00 | - | 1,00 |

Расчет площади и планировка цеха. Сборочно-сварочные цехи располагаются в зданиях, имеющих от двух до шести пролетов.

Длину цеха выбирают в зависимости от длины поточных линий и принимают кратной 12 м. Характеристики сборочно-сварочных цехов приведены в табл. 1.2.

Таблица 1.2 Характеристика сборочно-сварочных цехов заводов различных классов

| Характеристики | Класс завода | ||||

| I | II | III | IV | V | |

| Ширина пролётов, м | 48 | 48 | 36 | 30 | 30 |

| Шаг колонн в пролётов (до отметки подкрановых рельсов), м | 24; 36 | 24; 36 | 24 | 12 | 12 |

| Грузоподъёмность мостовых кранов, т | 22,5 | 22,5 | 16,0 | 12,65 | 11,45 |

|

|

|

|

|

|

Площадь сборочно-сварочного цеха в первом приближении может быть определена по годовому выпуску с 1 м2 площади цеха (т/м2).

Более точный расчет площади цеха получают по чертежу его планировки исходя из количества оборудования и рабочих мест, полученных расчетом, как об этом говорилось в гл. 3. Так же, как и для корпусообрабатывающего цеха, определяют абсолютные и относительные показатели спроектированного сборочно-сварочного цеха:

годовой выпуск продукции с 1 м2 площади цеха (без служебно-бытовых помещений), который составляет 4,0—1,6 т/м2;

годовой выпуск продукции на одного списочного рабочего (суммарное количество производственных и вспомогательных рабочих). Он колеблется от 30 до 165 т/чел.;

трудоемкость в чел-ч, приходящуюся на 1 т годового выпуска продукции. Она составляет 8,5—46,0 чел-ч/т.

Первые цифры относятся к заводам I класса, вторые — V класса.

2 КРАТКОЕ ОПИСАНИЕ ЗАДАННОЙ СЕКЦИИ

Название секции: левый борт в районе 167..178 шпангоутов.

Габариты секции: ширина и длина соответственно 9980х7920.

Секция имеет поперечную систему набора. Балки главного направления – полособульб 18б (L=9980, 8шт.).

Высота большей части балок главного направления t = 180 мм.

Меньший размер в плане В = 9500 мм.

Поскольку секция состоит из плоского полотнища, в котором высота большей части балок набора составляет 2,3% меньшего размера в плане В и имеет 2 балки перекрёстного направления, классифицируем её как плоскостную с набором одного направления.

Конструкция секции позволяет при оптимальных затратах труда, средств, материалов и времени изготовить её на механизированной поточной линии ESAB.

3 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ МАРШРУТОВ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ СЕКЦИИ

Деталь 1 – лист S 18.

Класс 1 – крупногабаритные детали с прямолинейными кромками.

Группа 1.3 – плоские детали без вырезов и с разделкой кромок.

0.5– 1.1 – 2.1 – 3.4 – 4.4 – 4.6 – 5.1 – 6.1 – 7.1 – 1001 – 1002

0.5– составление программ для тепловой вырезки корпусных деталей;

1.1 – предварительная правка листов в исходном состоянии в листоправильных машинах;

2.1 – дробометная очистка листовой стали;

3.4 – грунтовка в специальных агрегатах;

4.4 – разметка на машинах с программным управлением;

4.6 – маркировка на машинах с программным управлением;

5.1 – газовая резка листовой стали на машинах с программным управлением;

6.1 – разделка кромок в процессе резки на машинах с программным управлением;

7.1 – правка деталей после вырезки в листоправильных вальцах;

1001 – сортировка и комплектация корпусных деталей;

1002 – цеховая транспортировка.

Деталь 4 – ребро жесткости Р18б

Класс 5 – детали из профильного проката.

Группа 5.1 – прямые без вырезов и разделки кромок.

Технологический маршрут изготовления:

0.1 – 101 – 201 – 304 – 404 – 503 – 604 – 701 – 1001 – 1002

0.1 – определение контуров и размера детали по рабочим чертежам;

101 – правка профильного проката на роликовых машинах;

201 – дробеметная очистка профильного проката;

304 – грунтовка профильного проката в специальных установках;

404 – разметка по эскизам;

503 – резка профильного проката газовая ручная;

604 – зачистка кромок от грата;

701 – правка деталей из профильного проката на горизонтально-гибочном прессе;

1001 – сортировка и комплектация корпусных деталей;

1002 – цеховая транспортировка.

Деталь 12– кница S 12

Класс 3 - Мелкая деталь с прямолинейными кромками

Группа 3.5 – С отогнутыми фланцами без вырезов и разделки кромок

Технологический маршрут изготовления:

0.5 – 1.1 – 2.1 – 3.4 – 4.4 – 4.6 – 5.1 – 6.9 – 7.3 – 8.4 – 3.4 – 1001 – 1002

0.5 – составление программ для тепловой вырезки корпусных деталей;

1.1 – предварительная правка листов в исходном состоянии в листоправильных валковых машинах;

2.1 – дробемётная очистка листовой стали;

3.4 – грунтовка в специальных агрегатах;

4.4 – разметка на машинах с программным управлением;

4.6 – маркировка на машинах с программным управлением;

5.1 – газовая резка листовой стали на машинах с программным управлением;

6.9 – зачистка кромок от грата;

7.3 – правка деталей после вырезки на прессе;

8.4 – отгибка фланцев на прессе;

3.4 – грунтовка в специальных агрегатах;

1001 – сортировка и комплектация корпусных деталей;

1002 – цеховая транспортировка.

Деталь 14 – кница S 9

Класс 3 – мелкие с прямолинейными кромками.

Группа 31 – плоские без вырезов и разделок кромок.

Технологический маршрут изготовления:

0.5 – 1.1 – 2.1 – 3.4 – 4.4 – 4.6 – 5.1 – 6.9 – 7.3 – 3.4 – 1001 – 1002

0.5 – составление программ для тепловой вырезки корпусных деталей;

1.1 – предварительная правка листов в исходном состоянии в листопровильных валковых машинах;

2.1 – дробемётная очистка листовой стали;

3.4 – грунтовка в специальных агрегатах;

4.4 – разметка на машинах с программным управлением;

4.6 – маркировка на машинах с программным управлением;

5.1 – резка листовой стали на машинах с программным управлением;

6.9 – зачистка кромок от грата;

7.3 – правка деталей после вырезки на прессе;

3.4 – грунтовка в специальных агрегатах;

1001 – сортировка и комплектация корпусных деталей;

1002 – цеховая транспортировка.

4 РАСЧЕТ ТРУДОЕМКОСТИ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ СЕКЦИИ

Деталь 1

ЛистS=18 мм, длина 9980 мм, ширина 1980 мм.

Предварительная правка листов в исходном состоянии в листоправильных валковых машинах.

Диаметр валков 240 мм при расстоянии между центрами крайних валков 500 мм и скорости вращения 6 м/мин.

Тн=Тшк·N/n - норма времени.

Штучно-калькуляционное время определяем по формуле:

Тшк=(0,49·L+0,02)·(0,017В+0,064)·(1,8-0,1s)

Тшк=4,91·0,098·1,7=0,34

Тн=0,34·1/1=0,34 ч.

Разметка детали.

Тн=Тшк·N

Тшк=0,0194+0,0623·L+0,1134·B-0,0017·L2-0,0313B2+0,0144·L·B

Тшк=1,43

Тн=1,43·1=1,43 ч.

Тепловая резка.

Тн=Тшк·L

Тшк=0,04

Тн=0,04·9,98=0,39 ч.

Деталь 4

РЖ P18б, длина 6500 мм, ширина 42 мм.

Предварительная правка листов в исходном состоянии в листоправильных валковых машинах.

Диаметр валков 240 мм при расстоянии между центрами крайних валков 500 мм и скорости вращения 6 м/мин.

Тн=Тшк·N/n - норма времени.

Штучно-калькуляционное время определяем по формуле:

Тшк=(0.49·L+0.02)·(0.017В+0.064)·(1.8-0.1s)

Тшк=4,91·0,081·1,7=0,02

Тн=0.02·16/1=0,46 ч.

Разметка детали.

Тн=Тшк·N

Тшк=0,0194+0,0623·L+0.1134·B-0.0017·L2-0.0313B2+0.0144·L·B

Тшк=0,043

Тн=0,043·16=0,69 ч.

Тепловая резка.

Тн=Тшк·L

Тшк=0,04

Тн=0,04·0,25=0,01 ч.

Деталь 12

Кница S=12 мм, длина 600 мм, ширина 600 мм

Вырезаем из листа 6000x1600 мм.

Предварительная правка листов в исходном состоянии в листоправильных валковых машинах.

Норму времени рассчитываем по формуле:

Тн=Тшк·N/n

Штучно-калькуляционное время определяем по формуле:

Тшк=(0.49·L+0.02)·(0.017В+0.064)·(1.8-0.1s)

Тшк=0,39

Тн=0,39·1/1=0,39 ч.

Разметка детали.

Тн=Тшк·N

Тшк=0,04·1,25=0,05

Тн=0.05·1=0.05 ч.

Тепловая резка.

Тн=Тшк·L

Тшк=0,037

Тн=0,037*0,16=0,005 ч.

Деталь 14

Кница S=9 мм, длина 350 мм, ширина 350 мм

Вырезаем из листа 6000x1600 мм.

Предварительная правка листов в исходном состоянии в листоправильных валковых машинах.

Норму времени рассчитываем по формуле:

Тн=Тшк·N/n

Штучно-калькуляционное время определяем по формуле:

Тшк=(0.49·L+0.02)·(0.017В+0.064)·(1.8-0.1s)

Тшк=0,32

Тн=0,32·1/1=0,32 ч.

Разметка детали.

Тн=Тшк·N

Тшк=0,04·1,25=0,05

Тн=0,05·1=0.05 ч.

Тепловая резка.

Тн=Тшк*L

Тшк=0,037

Тн=0,037*0,160=0,005 ч.

Вывод: Произведен расчет трудоемкости некоторых технологических процессов изготовления деталей. В результате расчета было получено время нужное для изготовления деталей.

5 Описание и характеристики технологической линии изготовления секции

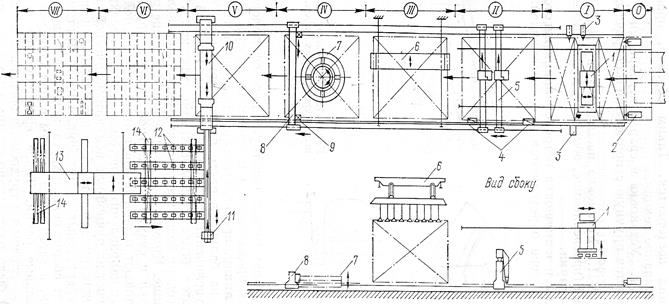

На рис. 5.1 показана схема весьма распространенной МПЛ, установленной шведской фирмой ESAB на многих заводах в разных странах. Производительность линии при работе 12 человек — четыре секции в смену размером 12 X 12 м при толщине листов 20 мм и 14 ребрах жесткости. Линия длиной около 110 м может иметь от шести до восьми позиций. Элементы секции последовательно перемещаются с позиции на позицию по сигналу с пульта управления. Перемещение осуществляется по выдвижным роликам с помощью тянущей боковой тележки. Ролики утоплены в стендах линий, на которых лежит секция. Они могут быть подняты одновременно в пределах данной позиции при необходимости переместить секцию.

На позициях выполняются следующие этапы технологического процесса:

Нулевая позиция. Хранение подготовленных пачек листов.

Позиция I. Раскладка листов с помощью портального» Листоукладчика с магнитными присосами и ручная прихватка их по стыкам.

Позиция II. Сварка листов встык под флюсом или односторонняя с обратным формированием или двусторонняя на флюсовом желобе, при которой после сварки необходима последующая перекантовка полотнища для подварки обратной стороны. Сварочные головки расположены на порталах, которые устанавливаются над осью шва.

Позиция III. Перекантовка полотнища, если на позиции II не применялась сварка с обратным формированием шва. Если же такая сварка применялась, эта позиция отсутствует. Для) перекантовки установлен специальный мостовой кран с автоматическими захватами.

Позиция IV. Снабжена поворотным устройством, разворачивающим секцию на 90° для установки на последующих позициях балок набора поперек сваренных пазов секции. На этой же позиции можно осуществлять воздушно-дуговую строжку корня шва (если сварка выполнялась без обратного формирования). Разметка мест установки балок набора выполняется по световой линии, направленной специальным проектором, или с помощью лазера.

Позиция V (соединенная с боковым накопителем балок набора). На этой позиции устанавливаются и привариваются балки набора (ребра жесткости). Балки хранятся в накопителе; и с помощью цепного транспортера подаются по одной к устанавливающему устройству. Устройство захватывает балку, перемещает ее вдоль оси, опускает на размеченную линию и плотно прижимает к полотнищу. Установленная балка приваривается тремя сварочными головками, расположенными в ряд на портале. По окончании сварки балки захваты освобождаются, полотнище перемещается на определенный шаг для установки следующей балки, и операция повторяется. Таким образом, происходит постепенное наращивание секции.

Позиция VI. Установка и сварка перекрестных связей; операции выполняются вручную с применением сварочных полуавтоматов.

Позиция VII. Установка насыщения, проведение контрольных операций (просвечивание, обмер и т. д.), а также исправление дефектов сварки.

Рис. 5.1. Схема линии для изготовления плоских секций.

1 — листоукладчик с магнитными присосами; 2 — продольные толкачи для листов; 3 — поперечные толкачи; 4 — захваты тянущих тележек; 5 — автомат для сварки пазов; 6 — мостовой кран для перекантовки полотнищ; 7 — выдвижной поворотный круг; 8 — портальная газорезательная машина; 9 — резаки машины; 10 — агрегат для установки, прижима и приварки балок набора; 11— цепной транспортер для балок; 12 —транспортеры для поперечного перемещения балок; 13 — перегрузчик для укладки балок набора на транспортер; 14 — приготовленная пачка балок набора.

Техническая характеристика линии сборки и сварки плоских секций

Габаритные размеры собираемых секций, м:

длина........................................................................................................... 3,5-10,0

ширина........................................................................................................ 3,5-10,0

высота, не более ................................................................................................ 1,2

толщина листов полотна, мм.......................................................................... 6-24

Масса (максимальная), т.................................................................................... 25

Набор главного направления:

полособульб по ГОСТ 5353-83.................................................... С № 8 по № 24

полособульб по ГОСТ 9235-76............................................ С №824 по №24712

тавр, мм..................................................................................................  -

-

длина, м...................................................................................................... 3,0-10,0

масса (максимальная), т.................................................................................... 1,8

Набор перекрестного направления:

полособульб по ГОСТ 5353-83...................................................... С №9 по №24

полособульб по ГОСТ 9235-76.......................................... С № 824 по № 24712

высота шельфа, мм......................................................................................... 1200

высота листа, мм...................................................................................... 160-600

длина (максимальная), мм........................................................................... 10000

масса (максимальная), кг............................................................................... 2000

Габаритные размеры линии, м:

длина................................................................................................................. 93,0

ширина.............................................................................................................. 20,0

высота в исходном положении......................................................................... 8,5

высота в рабочем положении......................................................................... 13,5

производственная площадь, м²...................................................................... 1860

Масса оборудования, т..................................................................................... 295

Шаг установки набора главного направления

при механизированной установке (шпация), м..........От 0,35 до 0,75 через 0,05

В состав позиции IV входят устройство ориентации полотна; агрегат подачи набора; агрегат установки и приварки набора, оснащенный устройством для обратного выгиба полотна с целью предотвращения остаточных угловых деформаций полотна, и кассеты для продольного набора. Кроме того, в состав позиции входят пульты и шкафы для электро-, пневмо- и гидроуправления работой оборудования.

Состав позиции V: стенд с регулируемыми опорными роликами; кассеты для поперечного набора; агрегат полукозлового типа марки МСН-10, служащий для подачи, установки и разворота на 270° балок набора и их прижима к полотну; пульты и шкафы электро-, пневмо- и гидроуправления работой оборудования этой позиции.

Позиция VI включает шесть поворотных стрел, несущих на себе сварочное оборудование для полуавтоматической сварки перекрестного набора в среде двуокиси углерода.

Позиция VII содержит кантователь, подъемные балки с опорными роликами, гидроподъемники, а также пульты и шкафы электро-, гидро- и пневмоуправления работой оборудования.

Позиция VIII состоит из двух поворотных стрел марки ПСО-5, конструкция которых аналогична стрелам, расположенным на позиции VI.

Транспортная система линии представляет собой восемь тележек, обслуживающих попарно две смежные позиции. Они перемещаются по специальному транспортному каналу (на схеме не показан). Секции перемещаются на протяжении всей площади линии по неподвижным вращающимся опорным роликам.

При проектировании агрегатов механизированной поточной линии и их изготовлении с целью повышения эксплуатационной надежности всего комплекса линии и ритмичности ее работы необходимо обращать внимание на следующие моменты (выявленные в процессе годичной эксплуатации линии):

· соблюдение требуемой точности изготовления гидроцилиндров подъема роликов, установленных на флюсомедных балках, и класса чистоты рабочих поверхностей цилиндров. Нарушение этих требований приводит к нарушению плотности гидросистемы и утечке масла;

· обязательная термообработка сварных металлоконструкций перед механической обработкой их сварных поверхностей. Отказ от термообработки вызывает значительные деформации конструкций после механической обработки и изменение их основных размеров;

· отсутствие гарантии безотказной работы шарового поворотного устройства траверсы листоукладчика. Вследствие этого при раскладке листов взамен листоукладчика используют цеховой мостовой кран, нарушая ритм производства на линии и в цехе;

· недостаточная надежность системы ориентирующего устройства, состоящего из боковых захватов и упорных роликов. При работе с листами больших толщин, предусмотренных проектом линии, захваты из-за недостаточной жесткости теряют свою форму и не обеспечивают подачу листов больших толщин;

· недостаточная величина подъема роликов на позиции сборки полотен, что приводит к зацеплению кромок тонколистовых п

|

из

5.00

|

Обсуждение в статье: Деталь 4 – ребро жесткости Р18б |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы