|

Главная |

Расчёт времени нагрева металла

|

из

5.00

|

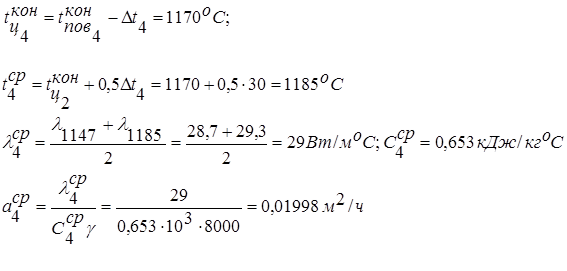

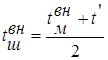

В методической зоне

Средняя по сечению температура применительно к нагреву цилиндра (см. “Металлургические печи” под редакцией М.А.Глинкова)

Средний для методической зоны коэффициент теплопроводности:

Средняя теплоёмкость для методической зоны, равна:

Коэффициент температуропроводности определяем по следующей формуле:

(22)

(22)

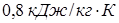

,где  -удельный вес стали принимаемый равным

-удельный вес стали принимаемый равным

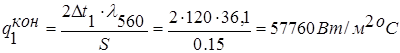

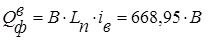

Средний тепловой поток в методической зоне определяется по формуле:

(23)

(23)

Определим ориентировочные размеры печи. При трёхрядном расположении заготовок, ширина печи будет равна:

,где  зазор между заготовками равный 0,2 м.

зазор между заготовками равный 0,2 м.

Находим степени развития кладки (на 1 метр длины печи), при этом задаёмся высотой печи, которая находиться для кольцевой печи в пределах  принимаем

принимаем  .

.

(24)

(24)

Определим эффективную толщину газового слоя:

(25)

(25)

Находим степень черноты дымовых газов в методической зоне

, при средней температуре

, при средней температуре

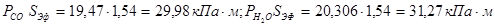

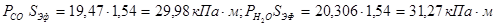

Определим парциальные давления  :

:

По номограмме (Б.С.Мастрюков “Теплотехнические расчёты и конструкция промышленных печей” стр.50-52) определяем:

Тогда  (26)

(26)

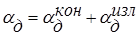

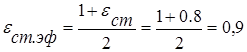

Приведённая степень черноты рассматриваемой системы равна:

=0,66 (27)

где  степень черноты металла, равная

степень черноты металла, равная

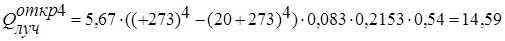

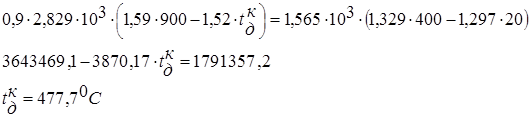

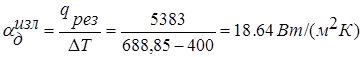

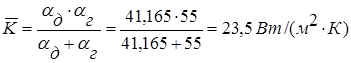

Температура печи в начале методической зоны, при коэффициенте теплового излучения

(28)

(28)

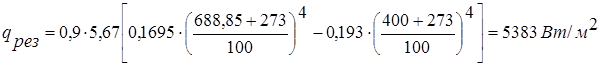

Определим тепловой поток в конце методической зоны:

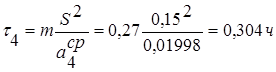

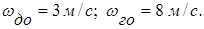

Определим продолжительность нагрева в методической зоне:

(29)

(29)

,где  коэффициент формы для цилиндра (без учёта площади торцов),

коэффициент формы для цилиндра (без учёта площади торцов),

равный 2,0.

В 1-ой сварочной

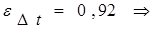

Примем

При расчёте по В.Н.Григорьеву рекомендуется принимать [3]:

Также при расположении заготовок с зазором равным или большим половины диаметра заготовки, и интенсивно нагреве рекомендуется брать:

Определим степень черноты газов при  , по номограмме:

, по номограмме:

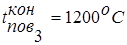

Во 2-ой сварочной

Примем

При расчёте по В.Н.Григорьеву рекомендуется принимать [3]:

Так, как к концу 2-ой сварочной зоны происходит некоторое выравнивание между температурой центра и поверхности, то рекомендуется брать:

Определим степень черноты газов при  , по номограмме:

, по номограмме:

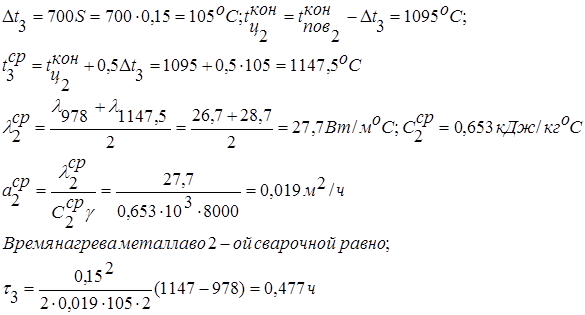

В томильной зоне

Определим степень выравнивания температур:

(30)

(30)

Для заготовки толщиной 300 мм перепад температур перед выдачей заготовки должен составлять:

Определим степень черноты газов при  , по номограмме:

, по номограмме:

Продолжение нагрева в томильной зоне определяется следующей зависимостью:

(31)

(31)

,где  коэффициент определяемый по графику в зависимости от степени выравнивания температур

коэффициент определяемый по графику в зависимости от степени выравнивания температур  и формы нагреваемого тела (

и формы нагреваемого тела (

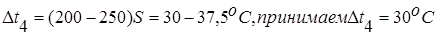

Полная продолжительность нагрева:

Рис.5.1. График нагрева металла

Выводы:

1. Исходя из графика, видно, что мы бережно нагревали металл в методической зоне, чтобы избежать термических напряжений, т.к. упругие напряжения в металле в начале нагрева велики, а следовательно при быстром нагреве могут привести к разрыву металла.

2. Поднимая температуру нагрева в сварочной зоне, мы увеличи-ваем интенсивность нагрева, что способствует быстрому прохо-ждению сварочных зон, а это значительно снижает глубину обезуглероженного слоя, что благоприятно скажется на качестве готового проката.

3. Снижая температуру нагрева в томильной зоне перед выдачей, мы снижаем угар металла, тем самым увеличиваем выход годного.

4. В результате применённых мер нагрева металла, получаем общее время нагрева металла  .

.

6.Определение основных размеров печи

Общая масса заготовок, определяется по формуле:

(32)

(32)

Масса одной заготовки, определяется по формуле:

(33)

(33)

Тогда в печи количество заготовок равно:

Определим длину пода печи, при расположении 6 заготовок на 1 м длины при зазоре между заготовками 0,2 м, и рядами 0,4 м.

L=149/6=24,8 м.

Угол между окном загрузки и выдачи составляет  поэтому полная длина пода определяется следующим соотношением:

поэтому полная длина пода определяется следующим соотношением:

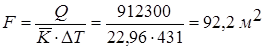

Площадь и напряжённость пода определим по следующей зависимости:

(34)

(34)

Площадь и напряжённость активного пода определим по следую-ей зависимости:

(35)

Полезная площадь пода печи:

(36)

(36)

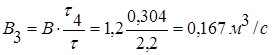

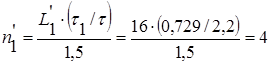

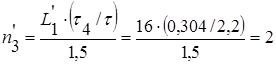

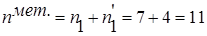

Длину печи разбивают на зоны пропорционально времени нагрева:

· Длина методической зоны

· Длина 1-ой сварочной зоны

· Длина 2-ой сварочной зоны

· Длина томильной зоны

Рис.6.1. Эскиз печи

Выводы:

Располагая заготовки на поду в три ряда, судя по данной главе мы получаем достаточно компактный вариант печи, однако в работе [4] рекомендуемая напряжённость пода при конструировании кольцевых печей данной производительности рекомендуется брать немного меньше чем получилось в нашем случае.

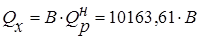

Тепловой баланс

Приход тепла

7.1.1.Теплота от горения топлива

кВт

кВт

где В-расход топлива,

7.1.2. Теплота, вносимая подогретым воздухом

кВт

кВт

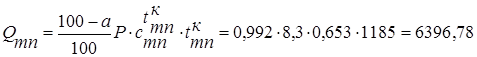

7.1.3. Теплота экзотермических реакций

кВт

кВт

где а-угар металла, доли;

P-производительность печи, кг/с.

Расход тепла

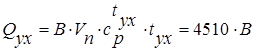

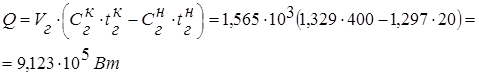

7.2.1.Теплота технологического продукта

кВт

кВт

5.2.2. Теплота, уносимая уходящими газами

кВт

кВт

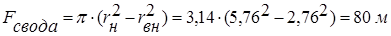

7.2.3. Потери тепла через кладку

Потери тепла через под пренебрегаем, рассчитываем потери тепла через свод и стенки. Площадь свода принимаем равной площади пода, свод печи выполняем подвесным из отдельных секторов, набираемых подвесных кирпичей, материал коалин, толщина свода печи 0,3 м [6].

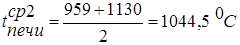

Средняя по протяжённости температура газов

Площадь стен определяется по формуле:

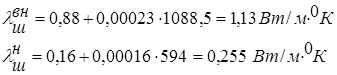

Боковые стенки состоят из двух слоёв: внутреннего- толщиной 230 мм, выполненного из шамотного кирпича , и наружного толщиной 230 мм, выполненного из легковесного шамота марки ШЛБ-0,4 [3].

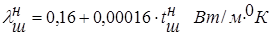

Коэффициент теплопроводности внутреннего слоя:

где  средняя температура слоя шамота определяемая по формуле:

средняя температура слоя шамота определяемая по формуле:

где  температура по толщине раздела слоёв;

температура по толщине раздела слоёв;

температура внутренней поверхности стен.

температура внутренней поверхности стен.

Коэффициент теплопроводности наружного слоя:

где  средняя температура наружного слоя определяемая по формуле:

средняя температура наружного слоя определяемая по формуле:

где  температура внешней стенки, которую можно принять равной

температура внешней стенки, которую можно принять равной  .

.

При стационарном режиме:

Тогда

Количества тепла теряемое через стену, определяем по формуле:

кВт

кВт

где  коэффициент теплоотдачи от наружной поверхности кладки в окружающую среду (по практическим данным можно принять

коэффициент теплоотдачи от наружной поверхности кладки в окружающую среду (по практическим данным можно принять  ;

;

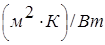

сумма тепловых сопротивлений слоёв кладки

сумма тепловых сопротивлений слоёв кладки  .

.

Т.к. температура окружающей среды  то температуры наружной стенки свода можно принять

то температуры наружной стенки свода можно принять  , тогда:

, тогда:

Коэффициент теплопроводности коалина можно определить по следующей формуле:

Количества тепла теряемое через свод, определяем по формуле:

531,9 кВт

531,9 кВт

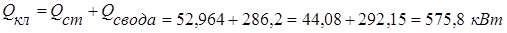

Общее количество тепла потерянное через кладку:

7.2.4. Потери теплоты через окна и щели

Размеры смотровых окон  , тогда

, тогда  .

.

Размеры окон загрузки  , тогда

, тогда

Задаёмся следующим временем открытия окон:

· В методической и сварочных зонах 10 минут, т.е.

· В сварочной зоне 10 минут

· Время открытия окон загрузки и выгрузки примем равным 30 минут, т.е.

Зададимся следующим числом смотровых окон:

· В методической зоне 12 штук

· В 1-ой сварочной 12 штук

· Во 2-ой сварочной 8 штук

· В томильной зоне 4 штуки

Зададимся следующими коэффициентами диафрагмирования:

· Для окон загрузки и выгрузки  , тогда

, тогда

· Для смотровых окон  , тогда

, тогда

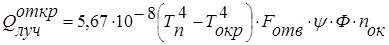

Потери тепла излучением через открытые окна и щели определяется по формуле:

где  коэффициент диафрагмирования;

коэффициент диафрагмирования;

живое сечения окна,

живое сечения окна,  ;

;

количество окон печи одинакового размера;

количество окон печи одинакового размера;

доля времени, когда окно открыто,

доля времени, когда окно открыто,  ;

;

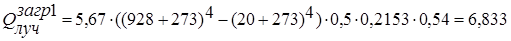

В методической зоне

.

.

кВт

кВт

кВт

кВт

В сварочной зоне:

В 1-ой сварочной

кВт

кВт

Во второй сварочной

кВт

кВт

В томильной зоне

кВт

кВт

кВт

кВт

Суммарные потери тепла излучением:

кВт

кВт

7.2.5.Потери теплоты с охлаждающей жидкостью

где  площадь поверхности водоохлаждаемой детали,

площадь поверхности водоохлаждаемой детали,  ;

;

плотность теплового потока на поверхность водоохлаждае-мых деталей,

плотность теплового потока на поверхность водоохлаждае-мых деталей,

При строительстве кольцевых печей, в рабочем пространстве устанавливают три перегородки, опирающихся на водоохлаждаемые трубы. Каждая перегородка опирается на четыре трубы, отсюда n=12 штук. Примем диаметр каждой трубы, равный

Плотность теплового потока на поверхность примем, равным  т.к. трубы находятся в кладке кирпича (в изоляции).

т.к. трубы находятся в кладке кирпича (в изоляции).

кВт.

кВт.

7.2.6 Тепло теряемое вследствие химической неполноты сгорания.

где

7.2.7. Тепло уносимая шлаками.

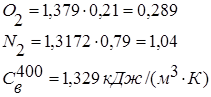

где  теплоёмкость окалины, равная

теплоёмкость окалины, равная

температура окалины, принимаем равной

температура окалины, принимаем равной

Неучтённые потери

=122,307 кВт

Составим и решим уравнение теплового баланса:

Таблица 5.1.

Приход тепла

Приход тепла

и использование продуктов сгорания с температурой перед рекуператором до

и использование продуктов сгорания с температурой перед рекуператором до  . Данные характеристики полностью соответствуют условиям проектирования.

. Данные характеристики полностью соответствуют условиям проектирования.

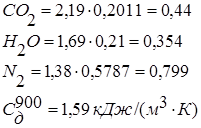

. При этой температуре удельная теплоёмкость дымовых газов равна:

. При этой температуре удельная теплоёмкость дымовых газов равна:

, равна соответственно:

, равна соответственно:

, равна:

, равна:

используем следующее уравнение:

используем следующее уравнение: (53)

(53) (54)

(54) (55)

(55)

(56)

(56)

(57)

(57) (58)

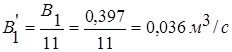

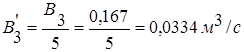

(58) и площадь проходных сечений

и площадь проходных сечений  тогда фактические скорости дыма и газа равны соответственно:

тогда фактические скорости дыма и газа равны соответственно: (59)

(59)

труб, с шагом между ними

труб, с шагом между ними  , поперёк

, поперёк  7 труб, с шагом между ними

7 труб, с шагом между ними  Диаметр труб внутренних рядов

Диаметр труб внутренних рядов  с толщиной стенки 4,5 мм. Диаметр труб двух крайних рядов

с толщиной стенки 4,5 мм. Диаметр труб двух крайних рядов  с толщиной стенки 6 мм. Расположение труб в пучке коридорное.

с толщиной стенки 6 мм. Расположение труб в пучке коридорное.

(60)

(60) . Действительная скорость движения дыма, равна:

. Действительная скорость движения дыма, равна: (61)

(61) коэффициент кинематической вязкости и теплопроводности дыма соответственно равны:

коэффициент кинематической вязкости и теплопроводности дыма соответственно равны:  и

и  , определяем критерий Рейнольдса по формуле:

, определяем критерий Рейнольдса по формуле: (62)

(62) , а при

, а при  и

и  в продуктах сгорания, тогда коэффициент теплоотдачи конвекцией от дыма к стенке трубы, определяется по следующей формуле:

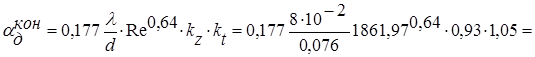

в продуктах сгорания, тогда коэффициент теплоотдачи конвекцией от дыма к стенке трубы, определяется по следующей формуле: (63)

(63)

(64)

(64)

, находим степень черноты (поглощательную способность) дымовых газов при температуре стенки, по следующей формуле:

, находим степень черноты (поглощательную способность) дымовых газов при температуре стенки, по следующей формуле: (65)

(65)

(66)

(66)

(67)

(67)

(68)

(68)

(69)

(69) (70)

(70) (71)

(71)

расход воздуха

расход воздуха коэффициент расхода воздуха

коэффициент расхода воздуха

шт.

шт. шт.

шт. шт.

шт.

шт.

шт. шт.

шт. шт.

шт. шт.

шт. шт.

шт. шт.

шт.

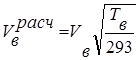

(72)

(72) температура подогрева воздуха, К.

температура подогрева воздуха, К.