|

Главная |

Смазывающая способность масел

|

из

5.00

|

В начале данной главы были подробно изложены механизмы и природа трения, возникающие при работе сопряженных пар трения в различных условиях смазки. Ниже излагаются конкретные примеры применения присадок к смазочным маслам, уменьшающим трение и износ при работе трущихся тел.

В случаях, когда между трущимися деталями не удается обеспечить жидкостной смазки, износ этих деталей и величина силы трения зависят от свойств масла, которые условно можно назвать смазывающими. Чем лучше смазывающие свойства масла, тем меньше износ и потери на трение, более надежна защита трущихся поверхностей от схватывания и заедания металлов.

Смазывающая способность масел зависит от целого ряда факторов, но основное влияние оказывают физико-химические свойства углеводородов и присадок, входящих в состав масла.

Смазывающая способность масла должна проявляться в двух положительных качествах масла: во-первых, в его способности предотвращать износ поверхностей трения в условиях устойчивой граничной пленки масел в области окислительного износа, т.е масло должно обладать противоизносными свойствами; во-вторых, в способности масла отодвигать в сторону больших нагрузок, больших скоростей скольжения и больших температур момент разрыва граничной пленки масла и наступления схватывания поверхностей металлов, т.е. масло должно обладать противозадирными свойствами. В ряде случаев масла, обладающие хорошими противозадирными свойствами, не имеют хороших противоизносных свойств и наоборот.

Это объясняется тем, что противозадирные свойства обуславливаются присутствующими в маслах химически активными веществами (в частности, веществами, содержащими S, Cl, P, O).

Среди присадок к маслам наиболее широкое применение нашли соединения, содержащие серу и фосфор в виде производных эфиров дитиофосфорных кислот. В основе получения этих эфиров лежит реакция сульфида фосфора (V) со спиртами, алкилфенолами, аминами, кислотами, т.е. с соединениями, содержащими активный атом водорода:

RO S

-H2S \ //

4ROH + P2O5 —→ 2 P

/ \

RO SH

Среди различных соединений пятивалентного фосфора в качестве противоизносных присадок наибольшее распространение получили диалкилдитиофосфаты металлов, в ряде случаев их рекомендуют для предотвращения питтинга. В состав присадок этого типа входят в основном дитиофосфаты цинка, бора и бария.

┌ RO S ┐

│ \ // │

│ P │ Me где Мe- Zn, B, Ba R – алкильный радикал

│ / \ │

└ RO S- ┘

К наиболее широко распространенным присадкам такого типа относятся серийно выпускающиеся присадки ВНИИ НП – 360, ВНИИ НП – 354.

При тяжелых режимах трения, когда на трущихся поверхностях металлов развиваются высокие температуры, химически активные элементы, соединяясь с металлом поверхностей трения, образуют пленки, которые предотвращают контакт чистых поверхностей металлов и их схватывание. Чем химически активнее смазка, тем лучше ее противозадирные свойства. При легких режимах граничного трения, когда схватывания металла не наблюдается, износ поверхностей происходит в результате образования, последующего разрушения и удаления с поверхностей тончайших пленок – продуктов взаимодействия химически активных элементов масла с материалом поверхностей трения. В этом случае повышенная химическая активность масел приводит к увеличению скоростей износа.

Понятно, что противоизносные и противозадирные характеристики масла будут меняться при изменении свойств материалов поверхностей трения и свойств среды, так как скорость химических процессов, величина и свойства образующихся поверхностных пленок зависят от химических свойств материала поверхностей трения и свойств газовой среды.

Наиболее распространенным способом оценки смазывающей способности масел являются механические испытания на машинах трения. Несмотря на их разнообразие ни одна из них не получила общего признания в качестве стандартного прибора для оценки смазывающей способности масел. Наиболее распространенной машиной для определения этого показателя в условиях больших контактных нагрузок является четырехшариковая машина трения ЧШМ, с помощью которой по ГОСТ 9490, оцениваются основные противоизносные и противозадирные свойства масел (трибологические характеристики), такие как диаметр пятна износа при разных нагрузках на узел трения, критическую нагрузку, которую выдерживает масло, индекс задира и нагрузку сваривания.

Стабильность масел

Во время работы двигателя масло, подвергаясь воздействию высоких температур и кислорода воздуха, претерпевает химические изменения и частично испаряется. На деталях двигателя, соприкасающегося с маслом, откладываются различные углеродистые вещества, а свойства самого масла изменяются.

Стабильностью масла называют его способность сохранять свои свойства и состав при работе в двигателе. Чем стабильнее масло, тем меньше оно дает загрязнений (осадков, лаковых пленок, нагара). Изменение качества масла в работающем двигателе и образование углеродистых отложений, прежде всего, связано с окислением масла. Кислород воздуха, вступая в реакцию с молекулами масла, образует в конечном итоге смолы, асфальтены, карбены и т.д.

В высокотемпературной зоне двигателя (камера сгорания поршневого двигателя) масла разогреваются до температур 350-400°С. При этом, часть масла теряет летучие вещества, обугливается и образует нагар.

Исследование процессов нагарообразования, проведенное К.К. Папок, показало, что качество и расход масла не влияют на нагарообразование при длительной работе двигателя. При установившемся процессе наряду с нагарообразованием идет постепенное выгорание нагара. Скорость выгорания зависит от температурного режима работы двигателя. Чем выше температурный режим, тем тоньше слой нагара.

В среднетемпературной зоне двигателя (подшипники газовой турбины ТВД, боковые и внутренние стенки поршня в поршневом двигателе и т.д.) масло разогревается до температур 200-300°С и находится в виде тонкой пленки на поверхности металла деталей. При этом происходит частичное испарение масла, а часть масла окисляется и разлагается, образуя твердый осадок – лак. Процесс лакообразования идет непрерывно, интенсивность его растет с ростом температуры. Пленка лака, являясь плохим проводником тепла, приводит к значительному перегреву двигателя и, как следствие этого, к их короблению, заеданию и другим опасным последствиям. Чтобы предохранить двигатель от интенсивного лакообразования, масла очищают от смолистых и других лакообразующих веществ и добавляют антиокислительные и моющедиспер-гирующие присадки.

Механизм окисления углеводородов, входящих в состав масел таков: все углеводороды, присутствующие в нефтяных маслах под действием кислорода воздуха (особенно при высоких температурах и каталитическом действии конструкционных материалов элементов двигателя) подвергаются окислению с образованием различных продуктов. Для объяснения механизма окислительных процессов, совершающихся под влиянием молекулярного кислорода академиком Н.Н. Семеновым была предложена схема, основанная на цепных вырожденно-разветвленных реакциях. Согласно ей при окислении углеводородов под воздействием молекулярного кислорода образуются свободные радикалы и гидропероксиды:

RH + O2 → R• + HOO•

R• + O2 → ROO•

ROO• + RH → ROOH + R•

В дальнейшем свободные радикалы R• снова соединяются с кислородом с образованием пероксидных радикалов и т.д. Таким образом, происходит цепной процесс окисления. Образующиеся гидропероксиды распадаются на радикалы (что приводит к вырожденному разветвлению цепей) или превращаются в различные кислородсодержащие соединения по схеме:

→ спирты

гидропероксиды —│

→ кетоны → кислоты и др.

Для замедления или предотвращения окисления углеводородов необходимо ввести в реакционную среду такие соединения (ингибиторы окисления), которые могли бы прерывать цепи окисления путем воздействия с образующимися радикалами R• или ROO• или с гидропероксидами (последние в результате разлагаются). Механизм действия ингибиторов окисления неразрывно связан с цепным механизмом окисления и заключается в том, что ингибиторы InH взаимодействуют с радикалами ROO• или R•, вследствие чего концентрация последних уменьшается, прерывая цепную реакцию; в результате процесс окисления тормозится:

R• или ROO• + InH → In• + R•

Окисление будет протекать в присутствии ингибитора, хотя и с меньшей скоростью. Чем больше скорость взаимодействия углеводородных радикалов с молекулами ингибиторов, тем эффективнее ингибитор.

Что касается противокоррозийных присадок, можно считать, что их действие сводится к образованию на металле защитных пленок, препятствующих непо-средственному воздействию коррозионноактивных веществ на металл. Пленки эти, кроме того, дезактивируют металл как катализатор окисления. Образование пленок является сложным и длительным процессом с большим количеством различных превращений. Характер, скорость и глубина этого процесса зависит от химического состава присадок и металла и от условий их взаимодействия. Например, для присадок, содержащих серу, предполагают три типичных направления реакций с металлами: 1) образование соединений типа меркаптидов, тиокислот или их солей; 2) образование сульфидов металлов; 3) образование комплексных соединений металла с присадкой или иные механизмы химического взаимодействия.

В качестве антиокислительных и противокоррозионных присадок к моторным маслам широкое применение получили сложные эфиры фосфорной и серных кислот.

Среди различных соединений пятивалентного фосфора в качестве антиокислительных присадок наибольшее распространение получили диалкилдитиофосфаты металлов.

Для удаления углеродистых отложений в масла вводят моюще-диспергирующие присадки.

Механизм действия моющих и диспергирующих присадок сводится в основном к тому, что они переводят нерастворимые в масле вещества в состояние суспензии и удерживают их во взвешенном состоянии, не давая им укрупняться и оседать, а также разрыхляют и смазывают отложения с поверхности деталей. Кроме того, моющие и диспергирующие присадки могут влиять на процессы окисления масел, направляя их в сторону образования соединений, растворимых в масле.

На современном этапе производство моюще-диспергирующих присадок для смазывающих составов получило широкое развитие. Одним из основных показателей сульфонатных присадок, характеризующих их детергентно-диспергирующие свойства, являются содержание в них сульфонатов металлов. Согласно современным требованиям сульфонатные присадки должны содержать не менее 28-30% (масс.) активного вещества.

Маслорастворимые сульфонаты делятся на средние, основные и сверхосновные. Средние сульфонаты имеют формулу:

(R – Ar – SO3)nMe

в основном получают путем нейтрализации сульфированных минеральных масел кислотного характера или соответствующих сульфокислот гидроксидами металлов.

Наиболее распространены основные сульфонаты, отвечающие формуле:

О

//

R – Ar - S - OMeOH

\\

O

В качестве моющих присадок к моторным маслам применяются соли нафтеновых и жирных кислот, ароматических оксикислот (например, салициловой) и др.

К таким присадкам относятся нафтенаты металлов бария, кальция, магния, алюминия, цинка, меди и др. металлов. Благодаря моющим и диспергирующим свойствам, а также высокой стабильности нафтенов, при их добавлении значительно улучшаются эксплуатационные свойства смазочных масел. Особенно эффективными в этом отношении являются нафтенаты кобальта и бария.

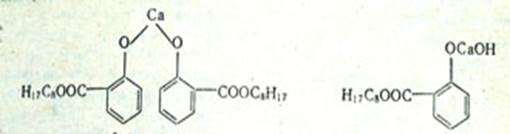

Моющими присадками, действующими одновременно как противо-коррозионные, являются кальциевые соли октилового эфира салициловой кислоты:

средний октилсалицилат кальция основной октилсалицилат кальция

За последние годы широкое распространение получили беззольные полимерные присадки, являющиеся имидпроизводными янтарной кислоты – алкенилсукцинимиды. Отличительной особенностью сукцинимидных присадок является их эффективное моющее и диспергирующее действие, значительно более высокое, чем у моющих присадок других типов.

|

из

5.00

|

Обсуждение в статье: Смазывающая способность масел |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы