|

Главная |

Фосфатирование и продувки.

|

из

5.00

|

Министерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего образования.

«Кузбасский государственный технический университет им. Т.Ф.

Горбачёва»

Институт энергетики

Кафедра теплоэнергетики

ОТЧЕТ

о прохождении производственной практики

(практика по получению профессиональных умений и опыта профессиональной деятельности)

Выполнил студент

Гр. ТЭбЗ-161

Надаров Вячеслав Евгеньевич

Руководитель от КузГТУ

Кирилов Кирилл Олегович

Кемерово 2020

В ходе практики были изучены должностные инструкции:

1) ТБ-4-Инструкция по правильному использованию противогазов.

2) ТБ-3-Инстукция по работе на высоте.

3) ТБ-27-Инструкция по правильному использованию огнетушителей.

4) ТБ-16-Инструкция по использованию СИЗ по назначению.

Оглавление

Цели и задачи (исходя из вида практики, смотреть лист путевки)

Если практика по получению профессиональных умений и опыта профессиональной деятельности, то

выполнение производственных задач, изучение должностных

Инструкций, регламентирующих требования по эксплуатации и обслуживанию производственного

Оборудования при его эксплуатации, участие в ремонтных, монтажных, пусконаладочных работах и

Производственных испытаний. Изучение систем обеспечения предприятия различными

Энергоносителями: снабжение топливом, паром, сжатым воздухом, водой, кислородом: и другими

Газами, электроэнергией и т.д.; изучение принципиальных схем агрегатов, процессов в эксплуатируемых

Агрегатах, их параметры и характеристики, перспективы реконструкции.

Или если тип практики научно-исследовательская работа, то

Обсуждение с руководителем практики от предприятия проблем

Или задач, имеющихся на предприятии, пути решения которых схожи с поставленной

Областью/направлением исследования на подготовительном этапе. Ознакомление с

Производственным процессом, связанным с выделенной областью/направлением

Далее речь идет о первом виде практики

Введение (о предприятии)

По пунктам можете расписать технологическую схему предприятия

(Цель генерации теплоносителя требуемых параметров, в общих чертах цепочка и оборудование, конечный продукт, утилизация отходов и пр., что входит во всю эту технологию.

Например:

Введение

1. Схема предприятия (план)

Описание технологической схемы.

Пароводяная схема.

Для получения пара используется паровой конденсат из корпуса 2007 – основной поток, или частично обессоленная вода (ЧОВ) из сети предприятия.

Паровой конденсат давлением не менее 3,5кгс/см2 температурой (95¸110) °С, и ЧОВ с давлением (2,5¸9,0) кгс/см2 температурой не более 35 °C через деаэраторную колонку поз. К-5 подается в деаэраторный бак поз. Е-4. ЧОВ перед подачей предварительно подогревается паром до (70¸80) °С в трансзвуковом струйном аппарате (фисоник) поз. Т-8. В деаэраторной колонке поз. К-5 «острым» паром производится отдувка кислорода и других растворенных в воде газов

В колонке поз. К5 применена двухступенчатая схема дегазации: 1-ая ступень-струйная, 2-ая ступень - барботажная. Вода подается на верхнюю перфорированную тарелку деаэрационной колонки откуда стекает на расположенную ниже перепускную тарелку. На тарелках происходит частичное выделения газов из воды в виде мелких пузырьков. С перепускной тарелки вода сливается на непровальный барбатажный лист. Пар проходя сквозь отверстия барботажного листа, подвергает воду интенсивной обработке. Питательная вода проходит по барбатажному листу и через сливные трубы сливается в деаэраторный бак.

Уровень в деаэраторном баке поддерживается (2200¸2400) мм. Регулировка уровня осуществляется автоматически регулирующим клапаном, установленным на трубопроводе подачи парового конденсата или ЧОВ. Давление в деаэраторном баке не более 0,2 кгс/см2 регулируется автоматически подачей «острого» пара. Деаэраторный бак поз. Е-4 снабжен предохранительным устройством от превышения уровня жидкости и давления в баке.

Выпар из деаэрационной колонки поз. К-5 проходит охладитель выпара поз. Т-13, где охлаждается паровым конденсатом или ЧОВ. Конденсат выпара возвращается в деаэраторный бак, а инертные газы выбрасываются через воздушник в атмосферу.

Деаэрированная вода с температурой (104±1) °С питательным насосом поз. Н-14/1,2,3 подается на узлы питания котлов. Давление на нагнетании питательного насоса не более 55 кгс/см2, регулируется автоматически сбросом части воды через клапан (PCV56) в деаэраторный бак поз. Е-4. Предусмотрен «автозапуск» резервного насоса при падении давления воды перед узлом питания до 48,5 кгс/см2. Для контроля работоспособности находящегося в резерве насоса поз. Н-14/1÷3 предусмотрено периодическое кратковременное включение его в работу с контролем развиваемой подачи и сбросом воды в деаэраторный бак поз. Е-4.

Узел питания имеет две одинаковые линии (рабочая и резервная). Каждая оборудована электрозадвижкой (ЗД1 и ЗД2), регулирующим клапаном (РПК1 и РПК2), задвижкой с ручным приводом.

После узла питания питательная вода подогревается в экономайзере до 175 °C и поступает в верхний барабан котла поз. А-1/1,2,3. Верхний барабан разделен перегородкой на «чистый» и «солевой» отсеки. По опускным трубам вода из «чистого» и «солевого» отсека сливается в нижний барабан. Нижний барабан разделен глухой перегородкой на две части «чистый» и «солевой» отсеки. Из нижнего барабана котловая вода поступает на экраны топки, экраны конвективного газохода, а также на С-образные конвективные пучки. В испарительных трубах вода частично испаряется, и пароводяная смесь возвращается в верхний барабан на сепарационное устройство, состоящее из разделительных щитов, потолочного жалюзийного сепаратора и дырчатого листа. На сепарационном устройстве происходит разделения пароводяной смеси на насыщенный пар и котловую воду. Насыщенный пар поступает в сборный коллектор, а котловая вода по опускным трубам сливается в нижний барабан (происходит циркуляция). Циркуляция котловой воды в циркуляционном контуре происходит за счет нагрева и испарения в экранных трубах. Уровень в верхнем барабане ± 50 мм от среднего рабочего уровня (LIRCSA411,412) регулируется автоматически подачей питательной воды.

Насыщенный пар после сборного коллектора поступает последовательно в первую и вторую ступень пароперегревателя, где нагревается до температуры не более 440 °C (в диапазоне 70÷100 % от номинальной нагрузки) и с давлением не более 39 кгс/см2 выдается через коллектор перегретого пара в сеть предприятия в количестве (17,5¸25) т/ч от одного котла.

Регулирование температуры пара осуществляется отводом части дымовых газов мимо пароперегревателя через перепускной газоход с регулирующим шибером (РТПП) Перемещение РТПП осуществляется МЭО (механизмом электрическим однооборотным).

Коллектор перегретого пара оборудован двумя предохранительными пружинными клапанами один - с давлением открытия 40,2 кгс/см2 и второй - 40,9 кгс/см2, приборами контроля давления (PIRCAH223), температуры пара (TIRCSAH112), главной паровой задвижкой (ГПЗ) и линией продувки пароперегревателя с электрифицированным запорным вентилем (ЗД-3). Главная паровая задвижка (ГПЗ) служит для подключения и отключения паровой нагрузки котла. Линия продувки пароперегревателя обеспечивает защиту пароперегревателя от высоких температур при прогреве котла, когда паровая нагрузка отсутствует (ГПЗ закрыта).

От превышения давления барабан котла защищен предохранительным пружинным клапаном с давлением открытия 45,2 кгс/см2.

Из верхнего барабана осуществляется аварийный слив и непрерывная продувка «солевого» отсека.

На нижнем барабане расположен штуцер для разогрева котла перед пуском паром от постороннего источника.

Газо-воздушная схема.

Тепло, необходимое для парообразования, выделяется при горении природного газа в топке котла.

Природный газ поступает из сети предприятия с давлением (10¸12) кгс/см2 (PIRA81), редуцируется до давления (2,7¸3,2) кгс/см2 (PIRA82) в отдельно стоящем шкафном газорегуляторном пункте (ШРП) поз. Х-1. Затем проходит газорегуляторную установку (ГРУ) поз. Х-2, где давление снижается до 0,7 кгс/см2 и далее распределяется на горелочный блок (БГ) каждого котла с давлением (PIRAL228) не более 0,7 кгс/см2 и расходом (700¸2300) нм3/ч (FIRA314). Подробное действие регулятора давления газа см. п.2.4.1.4.

ШРП и ГРУ оборудованы двумя линиями редуцирования без ручных байпасов. Для обеспечения безопасной эксплуатации газопроводов и оборудования котельной газорегуляторные пункты (ШРП и ГРУ) и газопроводы котлов оснащены предохранительными сбросными клапанами (ПСК), предохранительными запорными клапанами (ПЗК) и системой продувочных газопроводов.

Попутный газ от горелочного блока подается в горелку с давлением не более 27 кПа.

Воздух для горения подается дутьевым вентилятором поз. ДВ-2/1,2,3. Забор воздуха на всас вентилятора в зимнее время осуществляется с улицы, в летнее из помещения котельной. Перед подачей в горелку воздух подогревается в калориферах поз.Т-19/1,2,3 до температуры (0-30) 0С. Регулирование температуры осуществляется автоматически подачей пара в калорифер

Смесеобразование происходит с помощью регулируемых воздушных тангенциальных завихрителей и газораздающего коллектора (приложение 4). Давления воздуха (0,5÷2,0) кПа (PIRCAL 224) регулируется автоматически воздействием на частотный преобразователь электродвигателя (ЧРП ДВ) по соотношению давления попутного газа, с коррекцией по содержанию кислорода (1÷2) % (QIC512) в дымовых газах.

Для удаления дымовых газов и создания необходимого разрежения -20Па (при розжиге –40 Па) в топке котла используются дымососы поз. ДС3/1,2,3. Регулирование разрежения производится частотным преобразователем (ЧПДС).

Дымовые газы из топки котла проходят в конвективный газоход, омывают конвективные пучки и змеевики пароперегревателя и через газоход направляются в отдельно расположенный водяной экономайзер. После экономайзера дымовые газы с температурой 130÷138 оС выводятся дымососом через коллектор в дымовую трубу поз. 125.

Фосфатирование и продувки.

Для поддержания солей котловой воды в допустимых пределах производится непрерывная и периодическая продувки котла.

Линия непрерывной продувки котловой воды «солевого» отсека оборудована регулирующим клапаном РНП. Продувка «солевого» отсека позволяет удерживать солесодержание котловой воды в пределах (1000¸2000) мг/дм3. Расход непрерывной продувки котла (FIRC312) не более 1,25 т/ч регулируется автоматически в зависимости от солесодержания (QICA511) в «солевом» отсеке верхнего барабана.

Продувочная вода сбрасывается в сепаратор непрерывной продувки поз. С-7, а из него в бак- барботер поз. Е-6. Вторичный пар из сепаратора поз. С-7 подается в деаэраторный бак поз. Е-4. Давление в сепараторе (0,5-8,0) кгс/см2 поддерживается сопротивлением линии сброса пара и давлением в деаэраторном баке поз. Е-4.

Периодическая продувка нижнего барабана котла производится через расширитель поз. Е-17 в бак – барботер поз. Е-6.

В баке-барботере продувочная вода смешивается с оборотной водой. Температура в баке – барботере не более 40 ºC регулируется подачей оборотной воды, уровень (900÷1600) мм – выдачей

воды в ВОЦ-19 погружным насосом поз. Н-12/1,2. На аварийный случай, отказ обоих насосов поз. Н-12/1,2, перелив воды из бака – барботера поз. Е-6 производится в промливневую канализацию. Предусмотрена светозвуковая сигнализация предминимального-900мм и предмаксимального-1800мм уровня и блокировка по запрету пуска насоса поз. Н-12/1,2 при предминимальном уровне в баке – барботере -900 мм.

Для связывания ионов солей кальция, магния предусмотрена внутрикотловая обработка воды раствором тринатрийфосфата, образующего с солями жесткости малорастворимые соединения, которые выводятся из водяного объема в виде шлама.

В состав установки фосфатирования входят два сборника с мешалками поз. Е-20, Е-21 и насосы поз. Н-23, Н-28/1,2,3,4.

В сборник поз. Е-21 заливается паровой конденсат до уровня 1000мм , затем из мешка засыпается ~7,5кг сухого тринатрийфосфата. Растворение соли производится при перемешивании раствора мешалкой в течение (0,5¸1) часа.

Готовый 1%-ный раствор тринатрийфосфата насосом поз. Н-23 перекачивается в сборник поз. Е-20. Предусмотрена автоматическая остановка насоса поз. Н-23 по минимальному уровню 250 мм в сборнике поз. Е-21.

Из сборника поз. Е-20 дозировочным насосом поз Н-28/1,2,3,4 раствор тринатрийфосфата давлением не более 60 кгс/см2 постоянно подается в верхний барабан котла в количестве не более 12 л/ч. Предусмотрена автоматическая остановка насоса поз. Н-28 (SMHA28/1÷4) по минимальному уровню 250 мм в сборнике поз. Е-20 и максимальному давлению 60 кгс/см2 на нагнетании насоса.

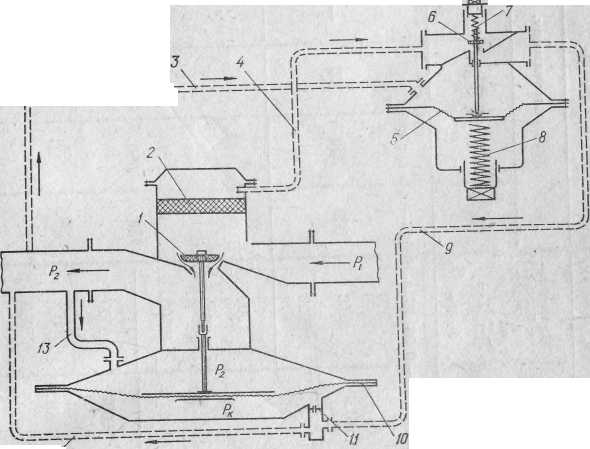

2.4.1.4. Регулирование давления газа в ШРП (ГРУ). Принцип работы регулятора давления газа (РДГ, РДБК) рис. 1.

Регулирование основано на изменении площади проходного сечения регулирующего клапана в зависимости от регулируемого давления Р2. При увеличении Р2 регулятор уменьшает приток газа в сеть потребления, при уменьшении, наоборот увеличивает и таким образом независимо от отбора газа поддерживает постоянное давление в сети перед горелками. Регуляторы работают с командными приборами (пилотами).

Газ с входным давлением Р1 из регулирующего клапана 1 через фильтр 2 по импульсной трубке 4 подается к регулирующему клапану пилота 6, а выходное давление Р2 по импульсной трубке 3 поступает под мембрану пилота и по трубке 13 в надмембранную камеру регулирующего клапана. Таким образом, на мембрану 10 с клапаном 1 действует разность давлений: командного Рк, поступающего от пилота, и регулируемого Р2. При уменьшении регулируемого давления Р2 мембрана пилота 5 под действием пружины настройки пилота 8 перемещается вверх и увеличивает проход газа под мембрану регулирующего клапана. Мембрана регулирующего клапана 10 перемещается вверх и клапаном 1 увеличивает проход газа в выходной газопровод. При увеличении регулируемого давления Р2 мембрана пилота перемещается вниз и уменьшает давление газа, подаваемого под мембрану клапана. Мембрана перемещает клапан 1 вниз, уменьшая приток газа в выходной газопровод и давление в нем. Настройка регулятора на заданное давление осуществляется изменением жесткости пружины пилота 8.

Для включения регулятора в работу необходимо плавно открыть входную задвижку и поджатием пружины пилота установить рабочее давление в выходном газопроводе.

|

из

5.00

|

Обсуждение в статье: Фосфатирование и продувки. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы