|

Главная |

Сущность процесса автоматической дуговой сварки под слоем флюса

|

из

5.00

|

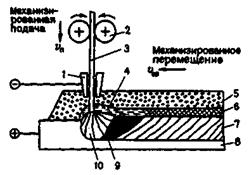

Для автоматической дуговой сварки под флюсом используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва. В процессе автоматической сварки под флюсом (рисунок 2.1) дуга 10горит между проволокой 3и основным металлом 8. Столб дуги и металлическая ванна жидкого металла 9со всех сторон плотно закрыты слоем флюса 5 толщиной 30...50 мм. Часть флюса расплавляется, в результате чего вокруг дуги образуется газовая полость, а на поверхности расплавленного металла - ванна жидкого шлака 4.Для сварки под флюсом характерно глубокое проплавление основного металла. Под действием мощной дуги и весьма быстрого движения электрода вдоль заготовки происходит оттеснение расплавленного металла в сторону, противоположную направлению сварки. По мере поступательного движения электрода металлическая и шлаковая ванны затвердевают с образованием сварного шва 7, покрытого твердой шлаковой коркой 6.Проволоку подают в дугу и перемещают ее вдоль шва с помощью механизмов подачи 2 и перемещения. Ток к электроду поступает через токопровод 1.

Основные преимущества автоматической сварки под флюсом по сравнению с ручной дуговой сваркой состоят в повышении производительности процесса сварки в 5...20 раз, качества сварных соединений и уменьшении себестоимости 1 м сварного шва. Повышение производительности достигается за счет использования больших сварочных токов (до 2000 А) и непрерывности процесса сварки. Применение непокрытой проволоки позволяет приблизить токопровод на расстояние 30...50 мм от дуги и тем самым устранить опасный разогрев электрода при большом токе. Плотная флюсовая защита сварочной ванны предотвращает разбрызгивание и угар расплавленного металла. При этом более полно используется тепловая мощность дуги (КПД дуги возрастает до 0,9...0,95) и увеличивается коэффициент наплавки  до 18...20 г/(А ч).

до 18...20 г/(А ч).

Рисунок 2.1- Схема процесса автоматической дуговой сварки под флюсом

Увеличение тока позволяет сваривать металл большой толщины (до 20 мм) за один проход без разделки кромок, что приводит к существенной экономии наплавленного металла по сравнению со сваркой в разделку.

Повышенное качество сварных швов обусловлено получением более высоких механических свойств наплавленного металла благодаря надежной защите сварочной ванны флюсом, интенсивному раскислению и легированию вследствие увеличения объема жидкого шлака, сравнительно медленного охлаждения шва под флюсом и твердой шлаковой коркой, улучшением формы и поверхности сварного шва и постоянством его размеров по всей длине вследствие регулирования режима сварки, механизированных подачи и перемещения электродной проволоки.

Назначение флюсов

Для изоляции сварочной ванны от атмосферы воздуха, обеспечения устойчивого горения дуги, формирования поверхности шва и получения заданных состава и свойств наплавленного металла используют флюсы. По назначению их разделяют на флюсы для сварки низкоуглеродистых и низколегированных сталей, легированных и высоколегированных сталей.

Флюсы для сварки низкоуглеродистых и низколегированных сталей предназначены для раскисления шва и легирования его марганцем и кремнием. Для этого применяют плавленые высококремнистые марганцевые флюсы. Их шлаки имеют высокое содержание Si02 и МnО. Флюсы изготовляют путем сплавления марганцевой руды, кремнезема, плавикового шпата в электропечах.

Флюсы для сварки легированных и высоколегированных сталей должны обеспечивать минимальное окисление легирующих элементов в шве. Для этого применяют плавленые и керамические низкокремнистые, бескремнистые и фторидные флюсы. Их шлаки имеют высокое содержание CaO, CaF2 и А1203. Плавленые флюсы изготовляют из плавикового шпата алюмосиликатов, алюминатов путем сплавления в электропечах. Их шлаки имеют основной характер. Керамические флюсы приготовляют из порошкообразных компонентов путем замеса их на жидком стекле, гранулирования и последующего прокаливания. Основу керамических флюсов составляют мрамор, плавиковый шпат и хлориды щелочноземельных металлов. В них также входят ферросплавы сильных раскислителей (кремния, титана, алюминия) и легирующих элементов и чистые металлы. Шлаки керамических флюсов имеют основной или пассивный характер и обеспечивают получение в металле шва заданное содержание легирующих элементов.

Режим сварки

· Тип соединения

Условное обозначение сварного соединения – С18;

Конструктивные элементы:

· Подготовленных кромок свариваемых деталей

· Шва сварного соединения

· Марка и диаметр электродной проволоки, марка флюса

Марку электродной проволоки и флюс назначают в зависимости от химического состава свариваемого металла. Для сварки стали марки Ст3 применяются флюс марки АН-348А и низкоуглеродистую электродную проволоку марки Св-08А.

Диаметр электродной проволоки (dэл) для толщин 8…10 мм составляет 5мм.

· Сварочный ток

Iсв=(80-100)*h, (2.1)

где Iсв – сварочный ток, А;

h – глубина проплавления, мм.

Iсв =

· Оптимальное напряжение дуги

Uд=8*(dэл – 1,6), (2.2)

где Uд - напряжение на дуге, В;

dэл - диаметр электродной проволоки , мм.

Uд=

· Масса наплавленного металла

Gнм =Fнм*L*γ, (2.3)

где G нм - масса наплавленного металла, г;

F нм - площадь наплавленного шва, см2;

L – длина сварных швов на изделие, см;

γ – плотность металла, г/см3.

F нм=0,74 ,

L=500 см,

G нм = 0,74*500*7,85=2904,5.

· Коэффициент наплавки

ан=15 г/(А*ч);

· Время сварки

t св=  , (2.4)

, (2.4)

где t св – время сварки, ч;

G нм - масса наплавленного металла, г;

ан – коэффициент наплавки, г/(А*Ч);

I св – сварочный ток, А.

t св=

· Скорость сварки

V=  (2.5)

(2.5)

где V – скорость сварки, см/ч;

ан – коэффициент наплавки, г/(А*ч);

I св – сварочный ток,

F нм - площадь наплавленного шва, см2;

γ – плотность металла, г/см3.

V=

· Время сварки

tсв=  , (2.6)

, (2.6)

где t св – время сварки, ч;

G нм - масса наплавленного металла, г;

ан – коэффициент наплавки, г/(А*ч);

I св – сварочный ток, А.

tсв=

Расход энергии

= I св * Ud * t св , (2.7)

= I св * Ud * t св , (2.7)

где  – количество затраченной энергии, кВт*ч;

– количество затраченной энергии, кВт*ч;

I св – сварочный ток, А;

t св – время сварки, ч;

U д – напряжение на дуге, В.

=720*26,4*0,268=5,094

=720*26,4*0,268=5,094

· Расход электродной проволоки и флюса с учетом потерь составляет от 2 до 5%

= G нм*0,05, (2.8)

= G нм*0,05, (2.8)

где  - расход электродной проволоки, г;

- расход электродной проволоки, г;

G нм - масса наплавленного металла, г.

= 2904,5*0,05=145,225

= 2904,5*0,05=145,225

|

из

5.00

|

Обсуждение в статье: Сущность процесса автоматической дуговой сварки под слоем флюса |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы