|

Главная |

Неразрушающие методы контроля качества сварных соединений

|

из

5.00

|

К неразрушающим методам контроля помимо внешнего осмотра и измерениям относятся радиографический, ультразвуковой, магнитопорошковый и магнитографический, цветной и др.

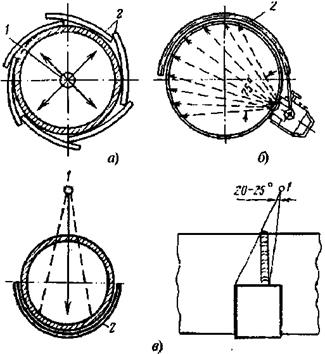

Радиографический метод контроля с использованием рентгеновского или гамма-излучения основан на просвечивании (проникновении сквозь изделие) коротковолновых электромагнитных колебаний и фиксации изображения на рентгеновской пленке (рисунок 2.2 и 2.3). При просвечивании рентгеновскими лучами метод контроля называют рентгеновским; если источником является гамма-излучение, метод контроля называют гамма - просвечиваением.

Рисунок 2.2 - Схемы радиографического контроля сварных соединений: а - методом рентгеновского излучения: 1 - рентгеновская трубка; 2 - кассета; 3 - рентгеновская пленка; 4 - экраны; б - методом гамма – просвечивании: 1 - свинцовый кожух; 2 - ампула с радиоактивным изотопом; 3 – сварное соединение; 4 - кассета; 5 - экран; 6 - рентгеновская пленка;

Рисунок 2.3 - Схемы просвечивания стыков трубопроводов: а - панорамное просвечивание; б - просвечивание через две стенки; в - просвечивание через две стенки за одну установку источника излучения

В промышленности для просвечивания изделий, включая сварные соединения, применяют серийные рентгеновские аппараты типа РУП, МИРА, РИНА, гамма-дефектоскопы типа «Гаммарид» и др. с источниками излучения серии ГИД, укомплектованных радиоактивными изотопами Иридий-192, Цезий-137, Тулий-170. Для просвечивания в цеховых условиях используются установки ГУП-Со-0, 5-1, ГУП-Со-5-1 и ГУП-Со-50 с радиоактивным изотопом Кобальт.

Рентгеновские пленки применяются различных марок в зависимости от их чувствительности и контрастности фиксируемых дефектов в сварных соединениях, при этом используются эталоны чувствительности для установления размеров (высоты, глубины) несплошностей .

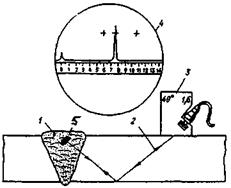

Ультразвуковой метод контроля основан на отражении от несплошности (дефекта) энергии ультразвуковых механических колебаний частотой 0,2... 10 МГц и фиксации их в виде импульса на экране дефектоскопа (рисунок 2.4). Контроль этим методом проводится с помощью ультразвуковых дефектоскопов. Поверхность сварных соединений перед контролем очищается механическим способом от брызг металла, шлака и окалины, после чего покрывается контактирующей средой (минеральным маслом и др.) для обеспечения необходимого контакта преобразователя с поверхностью изделия.

Рисунок 2.4 - Схема ультразвукового метода контроля сварного соединения: 1 - контролируемый сварной шов; 2 - условная траектория прохождения ультразвуковых колебаний (направленная к сварному шву и отраженная); 3 - преобразователь энергии частоты (электроэнергии в механическую энергию той же частоты и обратно); 4 - осциллограмма на экране дефектоскопа с импульсом, свидетельствующим о наличии дефекта в сварном шве; 5 - выявленный дефект в сварном шве

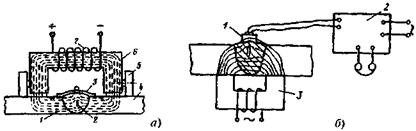

Магнитографический метод контроля основан на свойстве металла при намагничивании создавать поле рассеяния в местах осуществления дефектов, которые фиксируются на магнитной пленке, плотно прижатой к поверхности шва (рисунок 2.5, а). После этого выявленные дефекты с магнитной пленки воспроизводятся с помощью специального устройства - дефектоскопа.

Рисунок 2.5 - Схемы магнитных методов контроля сварных соединений: а - Магнитографического контроля; 1 - магнитный поток; 2 - дефект в сварном шве; 3 - магнитная лента; 4 - основной металл; 5 - опорные ролики; 6 - магнитопровод (сердечник); 7 - обмотка электромагнита; б – индукционного контроля; 1 - искатель; 2 - усилитель; 3 - электромагнит; 4 - магнитный поток

Разновидностью является метод контроля, при котором поле рассеяния от несплошности (дефекта) с помощью искателя сразу извещается в виде звукового или светового сигнала (рисунок 2.5, б).

Магнитографический контроль находит применение в железнодорожном транспорте, при сооружении магистральных газопроводов и в других отраслях промышленности.

Магнитопорошковый метод контроля основан на способности ферромагнитных частиц, находящихся в магнитном поле, ориентироваться в направлении поля и скапливаться в местах наибольшей плотности магнитного потока в зоне расположения дефекта. Контроль проводится с помощью магнитных дефектоскопов, комплектующихся силовым трансформатором и выпрямителем. Контролируемые участки изделия намагничиваются путем пропускания через них переменного тока силой 1200... 1400 А промышленной частоты при напряжении 3...6 В и покрываются тонким слоем суспензии.

Для выявления поверхностных и подповерхностных несплошностей типа трещин или других дефектов в сварных соединениях применяются стационарные и переносные дефектоскопы.

|

из

5.00

|

Обсуждение в статье: Неразрушающие методы контроля качества сварных соединений |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы