|

Главная |

Контрольная приемка готовых отливок

|

из

5.00

|

Механические свойства литых заготовок во многом определяют эксплуатационные характеристики и работоспособность готовых деталей, а поэтому являются важнейшим параметром качества отливок.

Контрольная приемка готовых отливок осуществляется партиями, составленными из отливок одной плавки. На партию отливок составляется документ о качестве и соответствии конструкторской документации (КД).

При приемке качество готовых отливок оценивают по точности размеров, шероховатости, механическим свойствам (прочности, твердости), макро- и микроструктуре, химическим свойствам, специальным свойствам.

Основанием для определения объема и методов испытаний являются технические требования Государственных стандартов, конструкторской (КД) и нормативной документации (НТД). ГОСТ и НТД определяют форму и размеры образцов, технологию их изготовления и испытания. В зависимости от назначения и требований, предъявляемых к деталям, отливки разделяются на три группы, для каждой из которых определен перечень контролируемых показателей качества, приведённых в таблице

Испытания на растяжение проводят по ГОСТ 1497; определение ударной вязкости – согласно ГОСТ 9454; определение твердости по Бринеллю проводят по ГОСТ 9012, твердости по Роквеллу – по ГОСТ 9013. В связи со значительной трудоемкостью изготовления образцов и подготовки их к механическим испытаниям представляет интерес определение временного сопротивления и относительного удлинения косвенным безобразцовым нестандартным методом.

Основан этот метод на ступенчатом или непрерывном вдавливании сферического индентора в поверхность изделия и построения первичной диаграммы в координатах «Р (нагрузка) – d (диаметр отпечатка)».

При непрерывном вдавливании первичные диаграммы строятся в координатах «Р (нагрузка) – t (глубина внедрения)». Автоматический прибор, сопряженный с компьютерной программой, позволяет непрерывно измерять текущие значения Р и t.

Таблица 2 – Контролируемые показатели качества отливок

| № | Назначение | Характеристика отливок | Перечень контролируемых показателей |

| 1 | Отливки общего назначения | Отливки для деталей, конфигурация и размеры которых определяются только из конструктивных и технологических соображений | Внешний вид, размеры, химический состав |

| 2 | Отливки ответствен-ного назначения | Отливки для деталей, рассчитываемых на прочность и работающих при статических нагрузках | Внешний вид, размеры, хим. состав, механические свойства (предел текучести, временное сопротивление, относительное удлинение) |

| 3 | Отливки особоответ-ственного назначения | Отливки для деталей, рассчитываемых на прочность и работающих при циклических нагрузках | Внешний вид, размеры, хим. состав, механические свойства (предел текучести, временное сопротивление, относительное удлинение и ударная вязкость) |

Организация контроля качества в литейном цехе тесно связана с типом и масштабом производства.

В небольших цехах служба контроля ограничивается мастером ОТК и контролерами на технологических участках.

Входной контроль и сходных материалов выполняется технологической службой цеха.

В средних и крупных литейных цехах функции контроля качества исполняет бюро технического контроля цеха (БТК), являющийся подразделением ОТК завода.

Основными подразделениями БТК литейного цеха является: группа входного контроля, цеховая лаборатория, группа операционного контроля, группа конечного контроля (приемка).

Работники БТК несут ответственность за выпуск отливок из литейного цеха, соответствующих техническим условиям КДиНТД; правильную организацию контроля по ходу технологического процесса; правильность и своевременность оформления документации, удостоверяющей качество отливок.

По ГОСТ 15467 дефектом называют каждое отдельное несоответствие продукции установленным требованиям. Изделие, имеющее хотя бы один дефект, называют дефектным – это означает, что как минимум один из показателей качества отливки превысил предельно допустимое значение.

В зависимости от предрасположенности дефектов к обнаружению они могут быть явными и скрытыми.

Явным является дефект, обнаруживаемый при внешнем осмотре (визуальном контроле), или дефект, для выявления которого в нормативной документации предусмотрены соответствующие инструментальные средства и методики.

Скрытый дефект – это дефект, не обнаруживаемый при указанных выше условиях и не выявляемый предусмотренной для контроля аппаратурой. Скрытые дефекты иногда выявляются в процессе механической обработки отливок или в процессе эксплуатации изделий, а также при дополнительном дефектоскопическом контроле непредусмотренными в технологических картах методами и средствами.

Наиболее нежелательно и опасно, когда скрытый дефект проявляется в процессе эксплуатации изделия, что может вызвать аварийную ситуацию. В литейных цехах с различным техническим уровнем и культурой производства брак отливок колеблется от 1 до 10 %, а по ряду наименований сложных отливок может достигать от 50 до 70%. Поэтому вопросам выявления и устранения брака уделяется большое внимание. В связи с этим различают устранимый и неустранимый дефекты. В зависимости от степени пораженности дефектами все отливки подразделяют на четыре группы:

− годные – полностью отвечающие всем установленным требованиям технической документации и стандартов;

− условно годные – имеющие небольшие отклонения от установленных требований (малозначительные дефекты), не оказывающие существенного влияния на эксплуатационные показатели отливки или изделия в целом; отливки допускаются к дальнейшей обработке и используются по своему назначению с разрешения главных специалистов промышленных предприятий после тщательной оценки дефектов;

− исправимый брак – отливки, имеющие один или несколько устранимых дефектов, после исправления которых они могут быть допущены к дальнейшей обработке и использованию по назначению;

− неисправимый или окончательный брак – отливки, имеющие такие дефекты, исправление которых технически невозможно или экономически нецелесообразно, либо качество исправления которых невозможно проконтролировать.

Забракованию подлежат отливки, имеющие хотя бы один неустранимый дефект. По ГОСТ 19200 дефекты отливок из чугуна и стали подразделяют на пять основных групп.

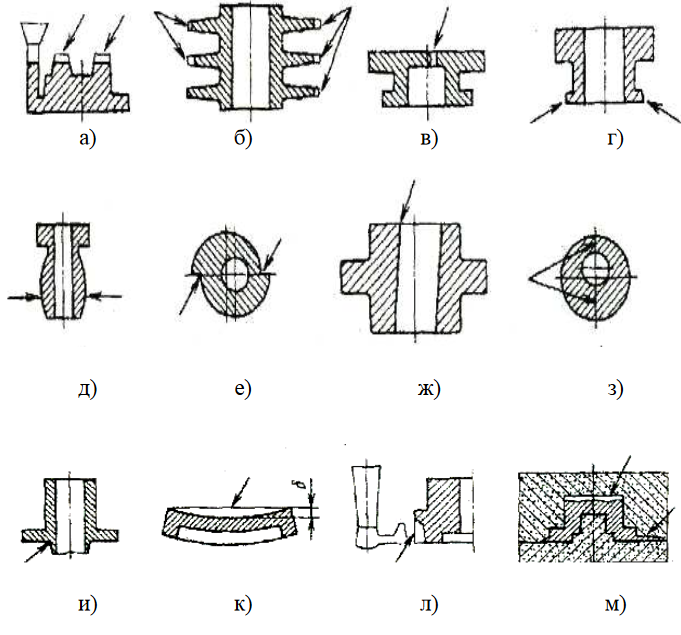

Несоответствие по геометрии – эта группа объединяет 14 видов дефектов, обусловленных нарушением формы, неточностью размеров и массы отливки. Схемы данной группы дефектов приведены на рисунке 6.

Недолив – дефект в виде неполного образования отливки вследствие незаполнения полости формы металлом (рисунок 6, а). Одной из основных причин недолива является недостаточное количество жидкого металла.

Незалив – несоответствие конфигурации отливки чертежу вследствие износа модельной оснастки или дефектов формы (рисунок 6, б). Причиной незалива может быть также нарушение технологических режимов заливки.

Неслитина – сквозная щель или отверстие в стенке отливки, образовавшееся вследствие неслияния встречных потоков металла (рисунок 6, в). Неслитина характерна для сплавов с широким интервалом кристаллизации и наблюдается обычно в тонких стенках отливок. Эти дефекты легко обнаруживаются при визуальном осмотре отливок.

Обжим – это местное нарушение конфигурации отливки вследствие деформации формы при ее сборке или заливке (рисунок 6, г). Обжим обычно образуется вблизи плоскости разъема в виде прилива или утолщения произвольной формы.

Рисунок 6 – Дефекты отливок – несоответствие по геометрии (стрелки указывают на расположение дефекта)

Подутость представляет собой местное утолщение отливки, возникшее вследствие расширения недостаточно уплотненной формы заливаемым металлом (рисунок 6, д).

Перекос и стержневой перекос – дефекты в виде смещения одной части отливки, относительно осей или поверхностей другой части по разъему формы, модели, вследствие их неточной установки (рисунок 6, е) или в виде смещения отверстия, полости или части отливки, выполняемых с помощью стержня, вследствие его перекоса (рисунок 6, ж). Эти дефекты вызваны неточной фиксацией опок или перекосом стержня при его установке. В последнем случае возникает также разностенность – увеличение или уменьшение толщины стенок отливки, как показано на рисунке 6, з. Разностенность выявляется визуально или с помощью измерительных средств.

Стержневой залив – дефект в виде залитого металлом отверстия или полости в отливке, возникающим из-за непроставленного в литейной форме стержня или его обрушения (рисунок 6, и).

Коробление – искажение конфигурации отливки под влиянием напряжений, возникающих при охлаждении отливки или вследствие деформации модельной оснастки. Коробление может проявляться в различных формах, наиболее характерным является появление вогнутости или выпуклости на плоских поверхностях отливок (рисунок 6, к). Дефект выявляется с помощью измерительных средств. Стрела прогиба δ может служить мерой коробления.

Вылом и зарез–дефекты в виде нарушений конфигурации отливки при выбивке стержней, обрубке литников (рисунок 6, л), зачистке отливок или их транспортировании.

Прорыв и уход металла – дефекты, вызванные вытеканием металла из формы вследствие ее недостаточной прочности или слабого крепления ее частей. При этом либо происходит неполное заполнение полости формы с одновременным образованием приливов произвольной формы, либо возникает дефект в виде пустоты в теле отливки, ограниченной тонкой коркой затвердевшего металла (рисунок 6, м).

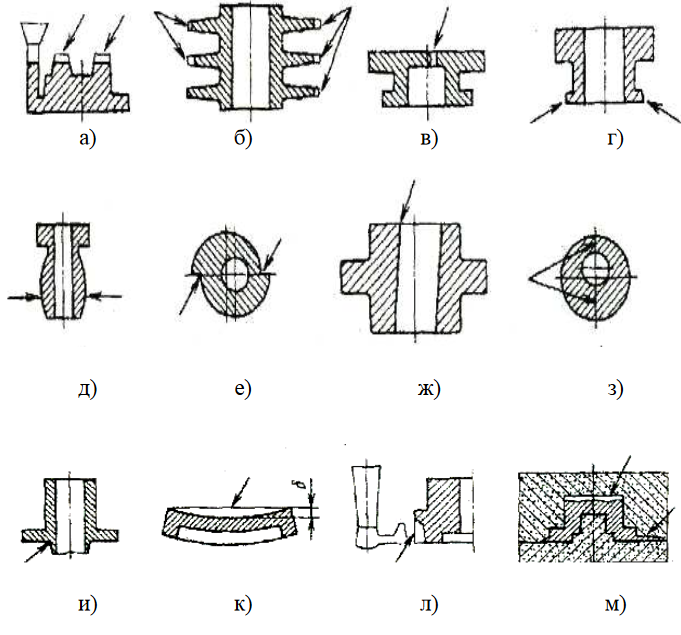

Дефекты поверхности - в эту группу входят 13 различных дефектов (рисунок 7) в виде ухудшения качества поверхности.

Большинство этих дефектов возникает вследствие сложных физико-химических процессов, проходящих на границе раздела «металл – форма».

Рисунок 7 – Дефекты поверхности отливки

Пригар – специфический трудноотделяемый слой на поверхности отливки, возникший при взаимодействии расплавленного металла с материалом формы (рисунок 7, а). Этот дефект образуется, преимущественно, на отливках из сплавов с высокой температурой плавления при заливке в песчаные формы.

Окисление – окисленный слой металла на поверхности отливки, образовавшийся в результате достаточно длительной и высокотемпературной термической обработки.

Газовая шероховатостъ – сферообразные мелкие углубления на поверхности отливки, образовавшиеся вследствие выделения газовых пузырьков на поверхности раздела «металл – форма» (рисунок 7, б). При случайных повреждениях поверхности во время выбивки отливок или транспортирования образуются различные дефекты в виде забоин, вмятин и т. п., объединяемые понятием поверхностное повреждение.

Ряд дефектов поверхности связан с особенностями кристаллизации отливки.

Спай – дефект в виде углубления с закругленными краями на поверхности отливки, образованного неполностью слившимися потоками металла с недостаточной температурой или в результате прерванной заливки (рисунок 7, в). По природе происхождения спаи делят на три группы:

1) возникшие вследствие частичного несваривания встречных потоков металла (обычно в тонких стенках отливки);

2) образовавшиеся на частично затонувших твердых кристаллитах того же сплава, расположенных на поверхности отливки;

3) сформировавшиеся внутри отливки вследствие прерывистого импульсного заполнения ее металлом при центробежном или магнитодинамическом способе литья.

Плена – самостоятельный металлический или окисный слой на поверхности отливки, образовавшийся при недостаточно спокойной заливке. Характерен для сплавов, имеющих компоненты, склонные к повышенному окислению (алюминий, титан, хром и др.).

Складчатость – дефект в виде сморщенной поверхности - незначительных сглаженных возвышений и углублений, образующихся вследствие тепловых деформаций поверхностного слоя формы или затвердевающего металла, а также вследствие пониженной жидкотекучести металла (рисунок 7, г).

Ужимина – углубление с пологими краями, заполненное формовочной смесью и прикрытое слоем металла, образовавшееся вследствие окисления формовочной смеси при тепловом расширении поверхностного слоя формы (рисунок 7, д).

Нарост (рисунок 7, е) – выступ произвольной формы на поверхности отливки, образовавшийся при заполнении металлом разрушенного участка формы.

Засор – внедрившиеся в поверхность металла комочки материала формы (рисунок 7, ж).

Залив – тонкие металлические приливы, возникающие при проникании металла в зазоры по разъему формы и знакам стержней (рисунок 7, з).

Просечка – невысокие, часто плоские прожилки металла, возникающие при затекании расплава в трещины формы (рисунок 7, и).

Как следует из описания этих дефектов, почти все они выявляются при визуальном осмотре отливки, и лишь некоторые оцениваются инструментальными методами. Допустимость дефектов и пути их устранения оговаривается в нормативно-технической документации.

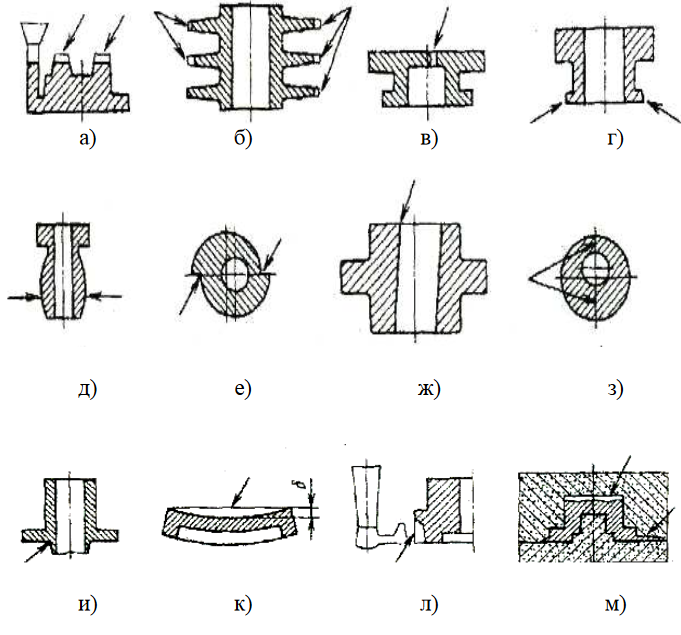

Несплошности в теле отливки – эта группа внутренних дефектов различного вида и происхождения наиболее многочисленна (16 видов) и наиболее опасна из-за последствий, возникающих при эксплуатации отливок. Схемы несплошностей даны на рисунке 8.

Рисунок 8 – Несплошности в теле отливки

Горячая трещина – дефект в виде разрыва или надрыва тела отливки по границам кристаллов, поэтому она имеет извилистую или ломаную форму и неровную окисленную поверхность. Горячие трещины образуются вследствие затрудненной усадки в интервале температур затвердевания сплавов и располагаются чаще всего во внутренних углах сходящихся стенок или других подобных узлах отливки (рисунок 8, а).

Холодная трещина – дефект в виде разрыва тела затвердевшей отливки, отличается сравнительно гладкой светлой поверхностью и, как правило, имеет прямолинейную форму. Дефект образуется в твердом металле в местах наибольшего воздействия внутренних напряжений, т.е. в зонах перехода от толстых сечений к тонким.

Межкристаллическая трещина – дефект в виде разрыва тела отливки при ее охлаждении в форме на границах первичных зерен аустенита в температурном интервале распада.

В эту группу входят также дефекты усадочного и газового происхождения.

Усадочная раковина – дефект в виде открытой или закрытой полости, образующейся в тепловых узлах отливки при затрудненном питании (рисунок 8, б). Поверхность такой раковины обычно грубая, иногда окисленная.

Газовая раковина – дефект в виде полости, образованной газами, попавшими в отливку при взаимодействии жидкого металла с материалом формы или выделившимися из металла при его затвердевании. Газовая раковина, в отличие от усадочной, имеет сферическую форму и гладкую чистую поверхность (рисунок 8, в).

Ситовидная раковина (ситовидная пористость) – скопление удлиненных тонких раковин, расположенных в подповерхностном слое отливки, ориентированных перпендикулярно к ее поверхности (рисунок 8, г). Обычно их появление вызвано повышенным содержанием водорода в кристаллизующемся слое металла.

Усадочная пористость представляет собой скопление мелких пор в тепловых узлах (рисунок 8, д). Усадочная пористость образуется из-за недостаточного питания отливки при усадке металла во время его затвердевания.

Рыхлота – дефект в виде скопления мелких (микроскопических) усадочных раковин.

В чугунных отливках может образовываться графитовая пористость в виде сосредоточенных крупных выделений графита, которые нарушают герметичность отливки при работе под давлением газа или жидкости.

Недостаток питания отливки может вызвать образование утяжины – дефекта в виде углубления с закругленными краями на поверхности (рисунок 8, е). Утяжины образуются обычно в массивных частях отливки вследствие усадки металла.

Песчаная раковина – полость, частично или полностью заполненная формовочным материалом (рисунок 8, ж).

Шлаковая раковина – полость, частично или полностью заполненная шлаком.

Вскип – дефект в виде скопления раковин и наростов, образовавшихся вследствие интенсивного парообразования в местах переувлажнения формы или стержня, а также вследствие переуплотнения формы (рисунок 8, з).

Как показал опыт работы многих литейных цехов, производящих фасонные отливки в разовых песчано-глинистых формах, наиболее распространенными дефектами отливок являются раковины и трещины (рисунок 9).

а – закрытые газовые раковины; б – раковины, образованные песчано-глинистой смесью; в – усадочные раковины; г – холодные трещины, д – горячие трещины.

Рисунок 9 – Основные виды дефектов отливок

Подобные дефекты могут не только располагаться в теле отливки, но и выходить на поверхность.

Включения – в эту группу входят дефекты в виде инородных металлических или неметаллических частиц, попавших в металл механическим путем.

Рисунок 10 – Включения

Соответственно выделяют металлическое (рисунок 10, а) и неметаллическое (рисунок 10, б) включения. Последнее может образовываться в результате химического взаимодействия компонентов при расплавлении и заливке металла, а также замешиваться в расплав механическим путем. Разновидностью металлического включения является королек - преждевременно затвердевший небольшой шарик металла (затвердевшие брызги металла при неправильной заливке) и несплавившийся с отливкой (рисунок 10, в).

Несоответствие по структуре – дефекты этой группы специфичны для отливок с тонкими стенками и массивными узлами.

Отбел – твердые трудно поддающиеся механической обработке участки отливки из серого чугуна, вызванные скоплением структурно свободного цементита. Они характерны для тонких сечений отливок (стенок, ребер и т.п.), возникают при ускоренном охлаждении, но могут быть связаны с отклонениями химического состава.

Половинчатостъ – появление структуры серого чугуна (графита) в отливках из белого чугуна. Характерна для массивных участков отливок, возникает при пониженных скоростях охлаждения.

Ликвация – местное обогащение участков отливки одним или несколькими компонентами сплава или примесями.

Различают

- внутрикристаллическую (дендритную) ликвацию, проявляющуюся в обогащении границ зерен ликвируюшими элементами и образовании неравновесных структурных составляющих;

- зональную ликвацию – неоднородность химического состава в макрообъёмах отливки: ликвацию по плотности, связанную с различием плотности жидких фаз или твердой и жидкой фаз сплава.

Флокен – дефект в виде разрыва тела отливки в результате избыточного содержания водорода в стали и под действием внутренних напряжений. В изломе отливки флокен имеет вид пятна матового цвета с гладкой поверхностью.

|

из

5.00

|

Обсуждение в статье: Контрольная приемка готовых отливок |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы