|

Главная |

Создание чертежа и “взорванного” вида

|

из

5.00

|

Интеллектуальные системы автоматизированного проектирования в машиностроении

Министерство образования и науки Украины

Донбасская государственная машиностроительная академия

Кафедра компьютерных информационных технологий

Расчетно-пояснительная записка

к курсовому проекту

по дисциплине

”Интегрированные САПР в машиностроении”

| Выполнил: | студентки группы ИТ-97-1з Лядова С.В. |

| Проверил: | Пакин А.В. |

| Оценка | Дата | Подпись |

Краматорск, 2002

Задание

на курсовой проект по дисциплине “ИСАПР в машиностроении”

Студентки группы ИТ-97-1з

Лядовой Светланы Викторовны

По заданному чертежу (узел для объемного параметрического моделирования и прочностных расчетов: узел цилиндрической передачи с зубчатым колесом и звездочкой)

Выполнить анализ предметной области, обеспечивающей проектирование заданного узла с описанием принципов расчета и разработкой математической модели.

Обосновать и осуществить выбор средств разработки, построить таблицу сравнения базовых программных средств.

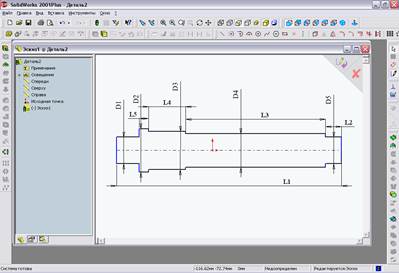

Создать объемную модель, чертеж и “взорванный” вид сборки. Разработать спецификацию сборочного чертежа.

Задание выдано

Руководитель проекта Пакин А.В.

АННОТАЦИЯ

Расчетно-пояснительная записка к курсовому проекту по дисциплине “ИСАПР в машиностроении” содержит: ___ страниц машинописного текста,

___ рисунков, ___ таблиц, ___ приложения.

Объект исследования – интеграция систем автоматизированного проектирования со специализированными программными модулями в рамках создания единой системы компьютерной конструкторско-технологической подготовки производства.

Цель исследования – приобрести навыки разработки отдельных компонент единой системы конструкторско-технологической подготовки производства.

При выполнении курсового проекта была построена трехмерная модель узла редуктора и проведена ее частичная параметризация.

SOLIDWORKS, DELPHI, САПР, КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА, АВТОМАТИЗАЦИЯ ПРОЕКТИРОВНИЯ, ЗУБЧАТОЕ КОЛЕСО, ШЕСТЕРНЯ, ЗВЕЗДОЧКА, ПОДШИПНИК, ШПОНКА

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

АНАЛИЗ ПРЕДМЕТНОЙ ОБЛАСТИ, ОБЕСПЕЧИВАЮЩЕЙ ПРОЕКТИРОВАНИЕ УЗЛА ИЛИ ЕГО ЭЛЕМЕНТОВ.

1.1 Определение целей проектирования, вариантов технических решений

Анализ принципов расчета

Разработка параметрической модели

Разработка логики и алгоритма создания узла и его сборки

Создание элементов узла

Создание сборки.

ОБОСНОВАНИЕ ВЫБОРА СРЕДСТВ РАЗРАБОТКИ. ТАБЛИЦА

СРАВНЕНИЯ БАЗОВЫХ ПРОГРАММНЫХ СРЕДСТВ

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ПРИЛОЖЕНИЕ А

ПРИЛОЖЕНИЕ Б

Приложение В

Анализ принципов расчета 9

Разработка логики и алгоритма создания узла и его сборки 12

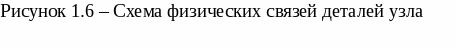

сборочный чертеж 32

Приложение Б 33

Спецификация сборочного чертежа 33

Формат 33

Зона 33

Позиция 33

Обозначение 33

Наименование 33

Кол. 33

Примечание 33

Введение

Основной тенденцией современного рынка САПР является движение в сторону 3D моделирования на ПК. Для многих пользователей, которые уже осуществили такой переход, преимущества существенно превзошли потери от затраченных средств и времени. Пользователи, как правило, довольно быстро начинают получать выгоды от проектирования в 3D.

Эффективность проектирования. Хотя у некоторых проектировщиков, привыкших работать с чертежами, порой возникают трудности, в принципе 3D технология считается более наглядным и интуитивным методом для создания современных все более сложных объектов. При этом по 3D модели можно автоматически получить необходимые чертежи в случае необходимости, и осуществляется это за считанные нажатия на кнопку мыши.

Качество проектирования. 3D моделирование обеспечивает существенно более наглядный способ визуализации проектируемого объекта. Это позволяет снизить вероятность ошибок, особенно в случае сложных сборок. Проектировщик может исследовать внутреннюю структуру сборки, проверить детали на пересекаемость. В случае движущихся механизмов можно с помощью анимации провести кинематические исследования.

Снижение общего времени проектирования. Большинство прикладных программ САПР, таких как подготовка программ для станков с ЧПУ, прочностные расчеты, технологическое проектирование, требуют трехмерной информации о проектируемом объекте. Поэтому использование 3D моделирования позволяет непосредственно интегрироваться со многими приложениями, сокращая лишние операции по подготовке данных.

Повышение конкурентоспособности. 3D моделирование предлагает тем проектировщикам, которые его используют, очевидные конкурентные преимущества над пользователями “чистого” 2D черчения. Большая скорость и качество позволяют существенно быстрее доводить продукт до рынка, также впрочем, как и производить изменения под влиянием меняющихся рыночных запросов.

На сегодняшний день можно выделить четыре системы 3D моделирования среднего класса для ПК, которые активно присутствуют на рынке и отвечают современным требованиям. Это – американские Mechanical Desktop, Solid Edge, SolidWorks и российская T-FLEX CAD. Все эти системы базируются либо на ядре ACIS, либо Parasolid, обладают широким набором функций моделирования отдельных деталей и сборочных конструкций, а также получения по ним чертежей. Каждая система обеспечивает двунаправленную ассоциативность 2D-3D и поддерживает параметрические возможности.

При этом все три американские программы используют параметризатор английской фирмы D-CUBED. T-FLEX CAD основан на собственной параметрической технологии, зарекомендовавшей себя еще в 2D версии. Mechanical Desktop, являющийся по сути расширением системы AutoCAD, и T-FLEX CAD начинали как 2D системы, в отличие от Solid Edge и SolidWorks, и имеют в этой связи определенные достоинства в плане более широкой и отработанной технологии оформления технических чертежей как отдельно, так и в интеграции с 3D. К достоинствам SolidWorks можно отнести интуитивный пользовательский интерфейс. T-FLEX CAD является лидером в области параметризации. Solid Edge известен своими приложениями, а также тесной связью с системой Unigraphics, относящейся к категории больших дорогостоящих систем. Mechanical Desktop привлекает к себе прежде всего последовательных сторонников системы AutoCAD.

Анализ предметной области, обеспечивающей проектирование узла или его элементов

Определение целей проектирования, вариантов технических решений

При разработке различных машины и механизмов, как правило, возникает необходимость передачи крутящего момента от двигателя к конечному механизму. При этом возникает типовая задача - уменьшение числа оборотов в минуту от заданного числа на входе (параметры двигателя) к заданному числу оборотов на выходе. Как правило, это происходит посредством механизмов, называемых редукторами (при фиксированном передаточном отношении) или при помощи коробок передач (при варьируемом передаточном отношении).

При этом рассматриваются варианты передачи крутящего момента от вала двигателя на входящий вал редуктора (посредством муфтового соединения имеющего цель компенсировать несоосность валов, неизбежно возникающую при монтаже/сборке агрегата), от входящего вала на выходящий вал редуктора (за счет различных способов зубчатых зацеплений), от выходящего вала на непосредственный исполняющий механизм (за счет муфт, ременных, зубчатых передач и пр.). «И-ИЛИ» дерево вариантов технических решений узла редуктора показано на рисунке 1.1.

Рисунок 1.1 – «И-ИЛИ» дерево вариантов технических решений

Анализ принципов расчета

При создании узла редуктора изначально даются определенные начальные данные и требования к редуктору, исходя из которых необходимо подобрать и рассчитать конструктивные элементы механизма. В основном это:

момент на выходном валу;

частота вращения входного вала;

частота вращения выходного вала;

вид передачи на входе;

вид передачи на выходе;

режим нагружения.

Расчет начинается с выбора электродвигателя, затем идет расчет основной передачи, затем передач на входе/выходе, валов, подшипников, шпонок. Каждый следующий расчет использует результаты предыдущих, поэтому не рекомендуется изменять их порядок.

После предварительных расчетов узла редуктора необходимо проверить его на работоспособность. Эта проверка осуществляется аналитически при помощи основных зависимостей сопромата. В данном узле, состоящем из звездочки, вала, цилиндрического зубчатого колеса, подшипников, дистанционного кольца, крышки подшипника, шпонок, болтов необходимо произвести следующие расчеты:

Для цилиндрической передачи:

проектировочный расчет, в котором выбираются материалы колес, рассчитывается межосевое расстояние и геометрические размеры зубчатых колес передачи;

проверочный расчет контактной выносливости зубьев;

проверочный расчет изгибной выносливости зубьев;

проверочный расчет на контактную прочность при действии максимальных перегрузок;

проверочный расчет на изгибную прочность при действии максимальных перегрузок.

Для подшипников:

расчет подшипников на долговечность.

Для шпонок:

расчет шпонок на смятие;

расчет шпонок на срез.

Для вала:

предварительный расчет диаметров вала;

проверочный расчет вала на устойчивость;

проверочный расчет вала на статическую прочность при максимальных перегрузках;

проверочный расчет вала на жесткость.

Для болтов:

расчет болтов на срез;

расчет болтов на разрыв.

Разработка параметрической модели

В некоторых CAD-системах при внесении некоторых корректировок в деталь приходилось перестраивать весь чертеж в целом, а если эта деталь являлась частью некоторого узла то это создавало некоторые трудности при проектировании и отнимало много времени. Поэтому недавно было введено понятие – параметрическая модель. Эта модель описывалась в формульном или ином виде, при внесении корректировок, которая перестраивается и перестраивает весь чертеж в целом.

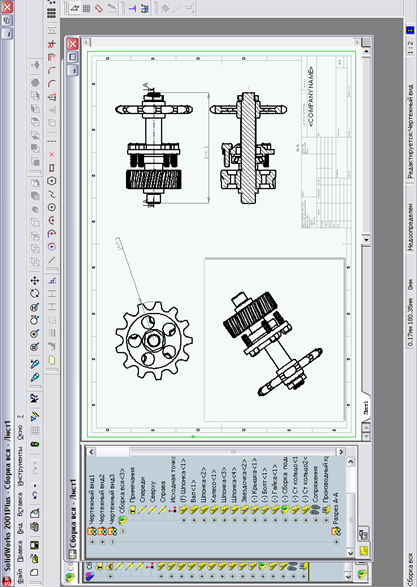

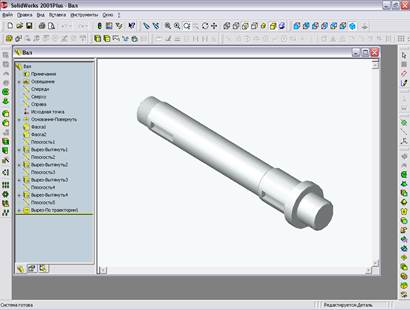

При выполнении курсового проекта была составлена параметрическая модель вала, служащего для сохранения положения подшипников на своих местах. Вид вала представлен на рисунке 1.2.

Рисунок 1.2 – Вал шестерня

Очевидно, что нет необходимости задавать все размеры детали, необходимые для ее построения, так как многие из размеров находятся во взаимосвязи с другими. Поэтому достаточно выделить определяющие размеры и задавать именно их. Остальные определяются при помощи уравнений

Теперь в зависимости от основных размеров будут меняться и остальные, определенные уравнениями.

Рисунок 1.3 – Основные размеры параметрической модели

Но основные размеры также поддаются некоторым ограничениям, описанным в таблице 1.1.

Таблица 1.1 – Ограничения, наложенные на параметрическую модель

| № | Выражение |

| 1 | Все размеры положительны |

| 2 | D2 >D1, D3<D2,D4<D3,D5<D4 |

| 3 | L1>(L2+L3+L4+L5) |

Разработка логики и алгоритма создания узла и его сборки

Создание элементов узла

Узел состоит из элементов-наполнителей, указанных в таблице 1.2.

Таблица 1.2 – Элементы-наполнители узла редуктора

| Наименование элемента | ||

Кол-во

1

1

2

Наименование элемента

Дистанционное кольцо

Крышка подшипника

Шпонка 45х12х10

Стопорная гайка

Кол-во

1

5