|

Главная |

Определение рабочих мест

|

из

5.00

|

Расчет стоимости приспособления

Таблица 1 1.1 Затраты на проектирование приспособления

| Наименование работ | Исполнитель | Количество исполнителей | Трудоемкость, чел∙ч | Затраты, руб. | |

| чел∙ч | Всего | ||||

| 1. Подготовка исходного материала для разработки темы | Инженер | 1 | 14,5 | 70,3 | 1019,35 |

| 2. Патентный поиск | Инженер | 1 | 8,7 | 70,3 | 611,61 |

| 3. Разработка принципиальной схемы | Инженер | 1 | 11,3 | 70,3 | 794,39 |

| 4. Разработка рабочих чертежей | Чертежник | 1 | 15,2 | 70,3 | 1068,56 |

| 5. Проведение расчетов | Инженер | 1 | 12,5 | 70,3 | 878,75 |

| 6. Изготовление образца | Токарь, Литейщик | 2 | 45,01 | 43,3 | 3897,03 |

| 7. Испытание образца | Инженер | 1 | 8,3 | 70,3 | 583,5 |

| 8. Проверка расчетов | Инженер | 1 | 9,7 | 70,3 | 681,9 |

| 9. Составление документации | Инженер | 1 | 10,8 | 70,3 | 759,24 |

| Итого: Основная заработная плата Дополнительная заработная плата (15 %) Общий фонд заработной платы ЕСН (26 %) Зарплата за изготовление приспособления | 10294,31544,15 11838,4 3078 14916,4 | ||||

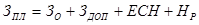

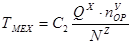

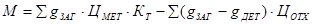

Накладные расходы на стадии проектирования (Нр) составляют 100 % от основной заработной платы исполнителей, т.е. 10294,3 руб. Определим суммарные затраты на техническую подготовку производства:

, (1)

, (1)

где  - затраты на заработную плату;

- затраты на заработную плату;

N – количество приспособлений.

, (2)

, (2)

руб.

руб.

руб.

руб.

Затраты на техническую подготовку производства одного приспособления равны 4201,8 рублей.

1.2 Затраты на изготовление приспособления

Трудоемкость изготовления станка:

Тобщ = Тлит + Тмех + Тсл.сб + Тпр

где Тлит – трудоемкость литейных работ;

Тмех – трудоемкость механической обработки;

Тсп.сб – трудоемкость слесарно-сборочных работ;

Тпр – трудоемкость прочих работ.

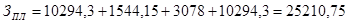

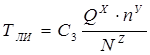

Трудоемкость литейных работ:

где С1 – постоянная величина для данной группы приспособлений;

gср – средний вес одной заготовки, кг;

N – годовой выпуск приспособлений, шт.;

Х, Z - показатели степени, определяющие величину влияния соответствующих факторов на трудоемкость;

Qлит – черный вес литых деталей приспособления;

Кмаш – поправочный коэффициент, учитывающий степень механизации формовочных работ.

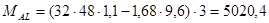

чел∙ч.

чел∙ч.

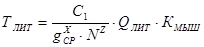

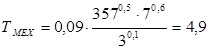

Трудоемкость механической обработки:

где С2 – постоянная величина, зависящая от конструкции деталей приспособления и технических условий;

Q – чистый вес приспособления в сборе, кг;

Nор – количество оригинальных деталей.

чел∙ч.

чел∙ч.

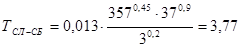

Трудоемкость слесарно-сборочных работ:

где С3 – постоянная величина для данной группы приспособлений;

Q – чистый вес приспособления в сборе, кг;

n - количество всех деталей в изделии, шт.

чел∙ч.

чел∙ч.

Трудоемкость прочих работ:

Тпр = Тмех ∙ Кпр

где Тмех – трудоемкость механической обработки;

Кпр - коэффициент прочих работ (0,17).

Тпр = 36,28 ∙ 0,17 = 0,06 чел∙ч.

Трудоемкость изготовления приспособления:

Тобщ = 36,28 + 4,9 + 3,77 + 0,06 = 45,01 чел∙ч.

Затраты на оплату труда при изготовлении приспособления:

Зо = Стр ∙ Тобщ ∙Р,

где Стр – часовая тарифная ставка рабочих, руб.;

Тобщ – общая трудоемкость;

Р – количество исполнителей.

Зо = 43,3 ∙ 45,01 ∙ 2 = 3897,03

Дополнительная заработная плата – 10 % от основной заработной платы: 253,3 руб. Общие затраты на оплату труда при изготовлении станка 2786,35 рублей.

1.3 Затраты на основные материалы

Затраты на материалы:

, (3)

, (3)

где  - вес заготовки;

- вес заготовки;

- вес детали;

- вес детали;

- коэффициент транспортировки;

- коэффициент транспортировки;

- цена металла;

- цена металла;

- цена отходов.

- цена отходов.

Основные материалы производят литейщик и токарь. Основными материалами являются:

-корпус гидроцилиндра (алюминий);

-поршень гидроцилиндра (алюминий);

-направляющая гидроцилиндра (алюминий);

-толкающий вал (сталь 3);

-оправка в сборе (сталь 3);

-каркас станка (сталь 3);

-плита станка (сталь 3).

руб.

руб.

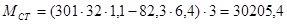

руб.

руб.

1.4 Затраты на покупные изделия для производства приспособления

Табл. 1 Покупные изделия

| Наименование | Количество | Цена единицы, руб. | Общая цена, руб. |

| Барометр | 1 | 820 | 820 |

| Крепежные изделия | 25 | 25 | 625 |

| Фиксаторы | 4 | 32 | 128 |

| Пружины | 4 | 21 | 84 |

| Зажимы | 2 | 36 | 72 |

| Насос | 1 | 28600 | 28600 |

| Трубки, шланги | 2 | 124 | 248 |

| Рабочая жидкость (масло), литров | 25 | 20 | 500 |

| Итого | 31077 | ||

| Итого с учетом транспортировки (Кт=1,1) | 34184,7 | ||

Таблица 2 Расчет себестоимости и цены приспособления

| Наименование статей | Сумма, руб. |

| 1.Материалы 2.Покупные изделия 3.Затраты на проектирование (включая изготовление) 4.Общепроизводственные расходы (100 % от основной заработной платы) | 35225,8 34184,7 4201,8 10294,3 |

| Итого (производственная себестоимость) | 83906,6 |

| Внепроизводственные расходы (5 %) | 4195,3 |

| Итого (полная себестоимость) | 88101,93 |

| Прибыль (20 %) | 17620,4 |

| Оптовая цена приспособления | 105722,3 |

| НДС (18 %) | 19030 |

| Отпускная оптовая цена с НДС | 124752,3 |

2. Характеристика ремонтируемой детали

Проектируемый процесс восстановления ведомого диска сцепления автомобиля ГАЗ - 53 разработан для ОАО "ПОГА-1".

Крутящий момент от маховика двигателя через болты крепления передается кожуху сцепления и от него нажимному диску через три обработанных прилива диска, плотно входящих в три прямоугольные прорези кожуха. Далее крутящий момент передается ведомому диску.

Крутящий момент от ведомого диска на ступицу передается через восемь пружин демпфера крутильных колебаний, размещенных в окнах фланца ступицы. К демпферу относятся также две фрикционные шайбы, зажатые между фланцем ступицы. Угловое перемещение ведомого диска относительно ступицы ограничено пальцами.

Ведомый диск сцепления статически балансируется. Дисбаланс устраняется грузиком, закрепленным на диске.

Для передачи крутящего момента используется сила трения. Трущиеся поверхности изнашиваются главным образом при относительном их проскальзывании, сопровождающемся при этом вибрацией детали. При каждом включении сцепления совершается работа буксования, которая переходит в тепло, нагревающее металлические детали сцепления и способствующее увеличению износа. Разрушительными факторами при работе деталей являются трение и вибрация.

Приобретение нового ведомого диска сцепления для предприятия не всегда выгодно, поэтому целесообразно не покупать новое изделие, а лишь заменив фрикционные накладки, восстановить его.

Разработанный технологический процесс позволяет с минимальными затратами производить восстановление данного изделия.

Таблица 1. Технологический процесс клепки фрикционных накладок. Исходные данные

| Наименование операции | Наименование оборудования | Тшт, мин | Габариты оборудования, мм | Установочная мощность, кВт | Цена, руб. |

| Выпрессовка заклепок | Пресс для клепки фрикционных накладок. Отвертка | 0,7 | 684х480х470 250х30х30 | 1,5 | 124752,3; 50 |

| Проверка на коробление | Верстак слесарный, кольцо упорное; щуп (набор №2) | 0,76 | 1500х700х700 50х50х20 50х15х15 | - | 2500; 200; 40 |

| Сверление отверстий | Приспособление для сверления отверстий. Станок сверлильный; сверла диаметром 4 и 8 мм. Штангенциркуль 125 мм | 4,58 | 300х80х80 600х900х1800 300х50х10 | 5,5 | 400; 125000; 060; 250 |

| Расклепка заклепок | Струбцина; бородок. Пресс для клепки фрикционных накладок; молоток; штангенциркуль 125 мм | 6,54 | 400х10х50 150х10х10 684х480х470 400х70х30 300х50х10 | 1,5 | 270; 160; 124752,3;200; 250 |

| Проверка на дисбаланс | Центра; индикатор со стойкой; оправка шлицевая; штангенциркуль 125 мм. Стеллаж для узлов и деталей | 0,92 | 200х30х10 500х10х50 300х10х50 300х50х10 1500х700х2000 | - | 500; 300; 650; 250; 1000 |

Определение рабочих мест

Количество и стоимость оборудования необходимого для выполнения программы ремонта деталей рассчитывается отдельно по каждой операции, исходя из числа единиц оборудования.

Для расчета числа постов, предварительно необходимо найти значение  - эффективный фонд времени рабочего места, час.:

- эффективный фонд времени рабочего места, час.:

= Пс × Чс × Чд × Кп , (1)

= Пс × Чс × Чд × Кп , (1)

Где Пс - продолжительность одной смены, час;

Чс - число рабочих смен в сутках;

Чд - число рабочих дней в году, дн.;

Кп - коэффициент потерь времени работы оборудования (0,97).

= 8 × 1 × 250 × 0,97=1940 час.

= 8 × 1 × 250 × 0,97=1940 час.

Число единиц оборудования (Ср) по операциям определяется по формуле:

, (2)

, (2)

Где N - годовая программа по данному изделию ( шт.);

tШК - норма штучно-калькуляционного времени на отдельной операции по изделию, час;

Рассчитаем число постов для каждой операции:

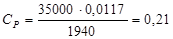

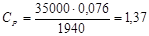

; Спр = 1; Кз = 0,21

; Спр = 1; Кз = 0,21

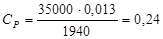

; Спр = 1; Кз = 0,24

; Спр = 1; Кз = 0,24

; Спр = 2; Кз = 0,68

; Спр = 2; Кз = 0,68

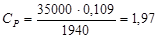

; Спр = 2; Кз = 0,98

; Спр = 2; Кз = 0,98

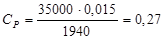

; Спр = 1; Кз = 0,27

; Спр = 1; Кз = 0,27

Кз.ср = 0,34

Результаты расчета сведем в таблицу 2.

Таблица 2 Определение рабочих мест

| Наименование операции | Наименование оборудования | Тшт (мин) | Ср | Спр | Кз |

| Выпрессовка заклепок | Пресс для клепки фрикционных накладок. Отвертка | 0,7 | 0,21 | 1 | 0,21 |

| Проверка на коробление | Верстак слесарный, кольцо упорное; щуп (набор № 2) | 0,76 | 0,24 | 1 | 0,24 |

| Сверление отверстий | Приспособление для сверления отверстий. Станок сверлильный; сверла диаметром 4 и 8 мм. Штангенциркуль 125 мм | 4,58 | 1,37 | 2 | 0,68 |

| Расклепка заклепок | Струбцина; бородок. Пресс для клепки фрикционных накладок; молоток; штангенциркуль 125 мм | 6,54 | 1,97 | 2 | 0,98 |

| Проверка на дисбаланс | Центра; индикатор со стойкой; оправка шлицевая; штангенциркуль 125 мм. Стеллаж для узлов и деталей | 0,92 | 0,27 | 1 | 0,27 |

| Итого: | Пресс для клепки фрикционных накладок. Отвертка. Верстак слесарный, кольцо упорное; щуп (набор № 2). Приспособление для сверления отверстий. Станок сверлильный; сверла диаметром 4 и 8 мм. Штангенциркуль 125 мм. Струбцина; бородок. Молоток. Центра; индикатор со стойкой; оправка шлицевая. Стеллаж для узлов и деталей. | 13,5 | 7 | Кз.ср = 0,34 |

|

из

5.00

|

Обсуждение в статье: Определение рабочих мест |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы