|

Главная |

Расчет распределения толщины покрытия по поверхности образцов

|

из

5.00

|

При расчёте распределения толщины плёнки, формируемой методом осаждения распыленного материала из кольцевого испарителя, сделаем следующие допущения:

· распыленные атомы распределяются в пространстве по закону косинуса;

· распыленные атомы не сталкиваются друг с другом и с атомами рабочего газа;

· распыленные атомы осаждаются в точке соударения с подложкой.

В общем случае толщина пленки на единицу площади в произвольной точке подложки описывается выражением [5]:

h=Vtcosφcosψ/πr2 , (1)

где V - скорость распыления мишени;

φ - угол между нормалью к поверхности распыления и направлением распыления;

ψ- угол между нормалью к поверхности подложки и направлением осаждения;

r - расстояние от элемента распыления до точки осаждения;

t - время распыления.

Модель процесса напыления плёнки будем строить для случая, показанного на рис. 4, когда мишень 1 и подложка 2 параллельны и соосны. В этом случае угол распыления равен углу конденсации, т.е. φ = ψ.

.

.

Рис.4. 1-мишень; 2-подложка;

Распределение распыленного материала по подложке является центрально-симметричным, и описываться одной переменной - расстоянием от центра l. Угол φ = ψ можно выразить через расстояние от мишени до подложки H и расстояние от точки распыления атома до точки осаждения r: cosφ=H/r. Подставляя в исходное уравнение (1), получим:

h=Vt H2/πr4, (2)

Выразим расстояние r через элементы l, R, d, H:

l=R+d;

d=l-R;

r2=H2+d2;

r2=H2+l2+R2-2lR;

подставим в уравнение (2) и получим конечное выражение для толщины покрытия:

h=Vt H2/π(H2+l2+R2-2lR)2.

Выразим h в относительных единицах:

h/h0=(Vt H2/πh0(H2+l2+R2-2lR)2,

где h0 – толщина покрытия в центре подложки (l=0), при H=20мм.

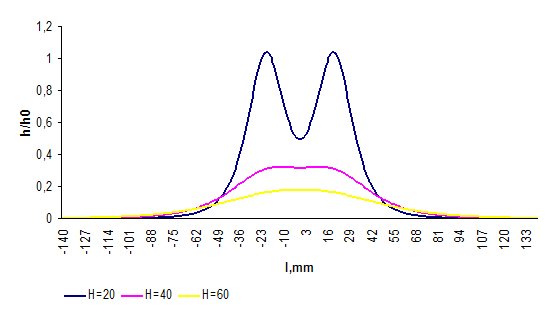

Рис.5. Распределение толщины покрытия, при H=20мм; R=10мм; V=1мм/ч; t=1ч.

Примем за максимально допустимую степень неравномерности толщины покрытия на подложке Dmax=20%. Как видно из рис.5, область равномерного распределения составляет L=14мм. Таким образом, для нанесения покрытия с равномерным распределением по толщине на изделия протяжённостью более 14 мм необходимо использовать несколько распылителей. Из соображений, что на установке будут обрабатываться образцы длиной не более Lобр=120мм, рассчитаем такое положение двух магнетронов относительно образцов и друг друга, при котором обеспечивается приемлемая степень однородности распределения толщины покрытия. Т.к. радиус распыляемых мишеней составляет R=20мм, следовательно, минимальное расстояние, на которое можно поместить магнетроны, Δlmin=40мм, а максимальное Δlmax =120мм.

Результаты расчётов представлены на рис. 6, 7, 8.

Рис.6. Распределения толщины покрытия при Δl=40мм (DH=20=96%, DH=40=76%, DH=60=62%).

Рис.7. Распределения толщины покрытия при Δl=80мм (DH=20=92%, DH=40=52%, DH=60=23%).

Рис.8. Распределения толщины покрытия при Δl=120мм (DH=20=98%, DH=40=81%, DH=60=52%).

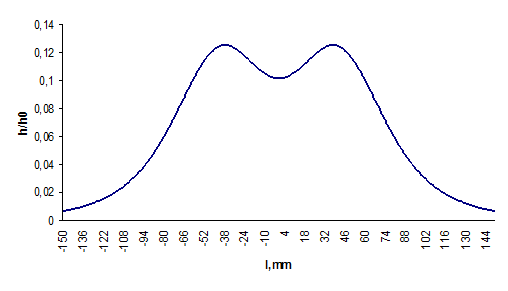

Рис.9. Оптимальное распределение, Н=60мм, Δ l=83мм.

При Н=60мм, Δl=83мм получим D=20%, L=120мм, следовательно, распределение с данным набором параметров Н и Δl (рис.9) является оптимальным, т.к. результаты удовлетворяют условиям задачи (D≤Dmax; L≥Lобр; Δlmin≤ Δl≤ Δlmax).

Методика эксперимента

Описание установки

Эксперименты были проведены на установке для нанесения покрытий (рис.11), состоящей из вакуумной камеры 1, шести плоских магнетронов 2, двух ионных источников холловского типа 3, манипулятора 4 и экрана 5.

Образцы закрепляются на электрически изолированные держатели манипулятора, на которые можно подавать отрицательный потенциала до 1 кВ относительно заземлённой камеры. Манипулятор обеспечивает вращение образцов со скорость 2об/мин относительно оси вакуумной камеры, причём вокруг своей оси держатели совершают полный оборот в пределах сектора с наиболее интенсивным потоком распылённых атомов мишени. Камера помещена на вакуумный стенд 6 с безмаслянной откачкой. Для форвакуумной откачки используется пластинчато-роторный насос 2НВР-90Д (быстродействие 25л/с), для достижения предельного давления (4,27·10-7 Торр) - турбомолекулярный насос ТМН-500 (быстродействие 500л/с). Рабочий газ напускается в объем камеры через ионные источники, газовый поток контролируется многоканальной электронной системой Bronkherst HIT-TECH. Для электрического питания магнетронов используется шестиканальный блок с возможностью электронного документирования параметров разряда магнетронов и автоматической блокировки работы устройств в случае нештатной ситуации. Он размещается совместно с двумя блоками питания источников ионов и блоком смещения напряжения в стойке управления.

В магнетронах используются постоянные Sa-Co магниты с напряженностью поля на полюсах 0,4 Тл. Распыляемые мишени представляют собой диски диаметром 40мм и толщиной 3-4мм. Технологический цикл обработки изделий включает в себя этап чистки мишеней. Для того чтобы распылённый при этом материал не осаждался на образцы используется экран 5. Фланцы камеры, магнетроны и источники ионов охлаждаются проточной водой.

Технические характеристики газоразрядных устройств, используемых в данной установке представлены в табл.2.

Табл.2. Технические характеристики магнетрона и источника ионов.

| Ток разряда, А | Напряжение горения разряда, В | Минимальное рабочее давление, Торр | |

| Магнетрон | 0-0,3 | 150-450 | 2·10-3 |

| Исочник Холла | 0-0,5 | 300-500 | 10-3 |

Рис.11. Схема установки для нанесения покрытий. 1-вакуумная камера; 2-магнетрон; 3-источник ионов; 4-манипулятор; 5-экран; 6-вакуумный стенд; 7-смотровое окошко.

|

из

5.00

|

Обсуждение в статье: Расчет распределения толщины покрытия по поверхности образцов |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы