|

Главная |

Основные требования к приготовлению и транспортированию бетонной смеси

|

из

5.00

|

Дозирование компонентов бетонных смесей следует производить по массе. Допускается дозирование по объему воды добавок, вводимых в бетонную смесь в виде водных растворов. Соотношение компонентов определяется для каждой партии цемента и заполнителей, при приготовлении бетона требуемой прочности и подвижности. Дозировку компонентов следует корректировать в процессе приготовления бетонной смеси с учетом данных контроля показателей свойств цемента, влажности, гранулометрии заполнителей и контроля прочности.

Порядок загрузки компонентов, продолжительность перемешивания бетонной смеси должны быть установлены для конкретных материалов и условий применяемого бетоносмесительного оборудования путем оценки подвижности, однородности и прочности бетона в конкретном замесе. При введении отрезков волокнистых материалов (фибр) следует предусматривать такой способ их введения, чтобы они не образовывали комков и неоднородностей.

При приготовлении бетонной смеси по раздельной технологии надлежит соблюдать следующий порядок: в работающий скоростной смеситель дозируется вода, часть песка, тонко-молотый минеральный наполнитель (в случае его применения) и цемент, где все перемешивается; полученную смесь подают в бетоносмеситель, предварительно загруженный оставшейся частью заполнителей и воды, и еще раз все перемешивают.

Транспортирование и подачу бетонных смесей следует осуществлять специализированными средствами, обеспечивающими сохранение заданных свойств бетонной смеси. Запрещается добавлять воду на месте укладки бетонной смеси для увеличения ее подвижности.

Перед бетонированием скальные основания, горизонтальные и наклонные бетонные поверхности рабочих швов должны быть очищены от мусора, грязи, масел, снега и льда, цементной пленки и др. Непосредственно перед укладкой бетонной смеси очищенные поверхности должны быть промыты водой и просушены струей воздуха.

Все конструкции и их элементы, закрываемые в процессе последующего производства работ (подготовленные основания конструкций, арматура, закладные изделия и др.), а также правильность установки и закрепления опалубки и поддерживающих ее элементов должны быть приняты в соответствии со СНиП 3.01.01-85.

Бетонные смеси следует укладывать в бетонируемые конструкции горизонтальными слоями одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях.

При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру и закладные изделия, тяжи и другие элементы крепления опалубки. Глубина погружения глубинного вибратора в бетонную смесь должна обеспечивать углубление его в ранее уложенный слой на 5 - 10 см. Шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия, поверхностных вибраторов - должен обеспечивать перекрытие на 100 мм площадкой вибратора границы уже провибрированного участка.

Укладка следующего слоя бетонной смеси допускается до начала схватывания бетона предыдущего слоя. Продолжительность перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва устанавливается строительной лабораторией. Верхний уровень уложенной бетонной смеси должен быть на 50 - 70 мм ниже верха щитов опалубки.

Поверхность рабочих швов, устраиваемых при укладке бетонной смеси с перерывами, должна быть перпендикулярна оси бетонируемых колонн и балок, поверхности плит и стен. Возобновление бетонирования допускается производить по достижении бетоном прочности не менее 1,5 МПа. Рабочие швы по согласованию с проектной организацией допускается устраивать при бетонировании: колонн - на отметке верха фундамента, низа прогонов, балок и подкрановых консолей, верха подкрановых балок, низа капителей колонн;

балок больших размеров, монолитно соединенных с плитами - на 20 - 30 мм ниже отметки нижней поверхности плиты, а при наличии в плите вутов - на отметке низа вута плиты; плоских плит - в любом месте параллельно меньшей стороне плиты; ребристых перекрытий - в направлении, параллельном второстепенным балкам; отдельных балок - в пределах средней трети пролета балок, в направлении, параллельном главным балкам (прогонам) в пределах двух средних четвертей пролета прогонов и плит; массивов, арок, сводов, резервуаров, бункеров, гидротехнических сооружений, мостов и других сложных инженерных сооружений и конструкций - в местах, указанных в проектах.

3. Расчёт состава бетонной смеси

Для начала расчёта состава бетона С12/15 необходимо установить следующие характеристики цемента и заполнителей:

· насыпная плотность цемента рцн=3100 кг/м3;

· истинная плотность цемента рци =1050 кг/м3;

· коэффициент нормальной густоты Кнг=0,27;

· песок: рпи=2710 кг/м3; рпв=1850 кг/м3; рпн=1490 кг/м3;

· Мкр=2,2; Wп=2,5%;

· щебень: рщи=2750 кг/м3; рщв=1620 кг/м3; рщн=1510 кг/м3;

· Dmax=40мм; Wщ=2,0%;

Определяем пустотность песка и щебня в виброуплотненном состоянии:

Ппв=1- рпв/ рпи=1-1850/2710=0,32;

Пщв=1- рщв/ рщи=1-1620/2750=0,41;

. Определение минимальной пустотности смеси заполнителей.

а) максимальную насыпную плотность смеси заполнителей в виброуплотнённом состоянии:

рсмв= Пщв* рпв+Vщ*рщв;

рсмв=0,41*1850+1*1620=2379 кг/м3;

б) максимальную плотность смеси зерен заполнителей:

рсм=( рпи+рщв*рщи/(Пщв*рпв))/(1+рщв/(Пщв*рпв))=

=(2710+1620*2750/(0,41*1850))/(1+1620/(0,41*1850))=2737 кг/м3;

в) минимальный объём пустот смеси заполнителей:

Vп.см=1- рсмв/ рсм=1-2379/2737=0,131 м3;

. Строим график изменения пустотности смеси заполнителей в зависимости от объёмов песка и щебня в смеси.

. Определение оптимальной пустотности смеси и объёмов заполнителей в бетоне.

Оптимальная пустотность смеси заполнителей предусматривает раздвижку зерен крупного заполнителя песком и должна быть для вибрированного бетона определена с соблюдением условия:

п.смопт ≥1,1*Vщ*Пщв;

п.смопт ≥1,1*1*0,41=0,45;

При полученном объёме песка пустотность смеси из графика Псмопт=0,13м3

По графику определяем расход щебня Vщ=0,94 м3

. Вычисляем долю песка и щебня в смеси:

п=Vп*рпв=0,45*1850=832,5 кг

Gщ=Vщ*рщв=0,91*1620=1474 кг

. Вычисляем суммарную поверхность смеси заполнителей в м3 путём учёта процентного содержания каждой фракции заполнителей и величина их удельной поверхности:

см=Sп+Sщ=0,001[Gп*∑Pпi*Sпi+ Gщ*∑Sщi*Pщi]

Где Pпi Pщi - содержание фракций песка и щебня в %;

Sпi Sщi - удельные поверхности фракций см2/г.

Sсм=0,001*[832,5*(10*9,4+14*18,5+35*33+23*66+15*129+3*261)+1474*(17,5*2,7+82,5*5,4)]=5508 м2;

. Объём цементного теста для приготовления 1 м3 бетонной смеси:

т=(Псмоп+0,000013*Sсм)/ Vб;

б=1+0,000013* Sсм;б=1+0,000013*5508=1,072 м3;т=(0,14+0,000013*5508)/1,072=0,197 м3;

7. Корректировка расхода заполнителей по выходу бетона:

п/=Gп/Vб=832,5/1,072=776,6 кг;

Gщ/=Gщ/Vб=1474/1,072=1375 кг;

. Определяем общую водопотребность заполнителей:

Вз=0,0001*( Gп/*∑Pпi*Впi+ Gщ/*∑Pщi*Вщi)

Где Впi Вщi - водопотребность отдельных фракций;

Вз=0,0001*(776,6*(10*1,914+14*1,788+35*1,32+23*2,65+15*5,04+3*10,4)+1375*(17,5*0,93+82,5*1,21))=36,01 л;

. Определяем количество воды, адсорбируемой поверхностью заполнителя:

Вад=0,0001*( Gп/*∑Pпi*Вп-ад-i+ Gщ/*∑Pщi*Вщ-ад-i)

Где Вп-ад-i Вщ-ад-i - количество адсорбируемой воды отдельных фракций.

Вад=0,0001*(776,6*(10*0,374+14*0,76+35*1,32+23*2,65+15*5,04+3*10,4)+1375*(82,5*0,66+17,5*0,48))=26,37 л;

. Вычисляем расход цемента (кг) на 1м3 бетона:

Ц=(1000*Vт-Вад)/(1,02*(1000/ри+Кн.г.*(х-0,293)))

Где х - относительное водосодержание цементного теста;

Ц=(1000*0,197-26,37)/(1,02*(1000/3100+0,27*(1,2-0,293)))=294,8 кг;

. Вычисляем водоцементное отношение бетонной смеси:

(В/Ц)б=х*Кн.г.+Вз/Ц;

(В/Ц)б=1,2*0,27+36,01/294,8=0,446;

. Определяем проектную прочность бетона (гарантированную):

сж=Кз*Кпер*В/((1+1,65*Кн.г.)/Кн.г.*(В/Ц)б-1,65*Кн.г.)

Где Кпер - коэффициент для пересчёта марки цемента;

Rсж=1,13*1,36*12,5/((1+1,65*0,27)/0,27*0,446-1,65*0,27)=10,4 МПа;

Rнорм=12,5МПа

. Уточним объём цементного теста в бетоне:

т/=1,02*Ц*(1000/ри+Кн.г.*(х-0,293))/1000;

т/=1,02*294,8*(1000/3100+0,27*(1,2-0,293))/1000=0,171 м3;

. Вычисляем величину осадки стандартного конуса:

ОК=20*r*рб* Vт/*(х-0,876)/0,774;

Vп= Gп//рпв=776,6/1850=0,42 м3;

Vщ= Gщ//рщв=1375/1620=0,85 м3;

r=Vп/( Vп+Vщ)=0,4/(0,42+0,85)=0,315;

рб - средняя плотность смеси, принимаемая 2,4т/м3;

ОК=20*0,315*2,4* 0,171*(1,2-0,876)/0,774=1,082 см;

. Определяем объём бетона в плотном теле:

б/=Ц/ри+ Gп//рп+ Gщ//рщ+(В/Ц)б*Ц/рв;

б/=294,8/3100+ 776,6/2710+ 1375/2750+0,446*294,8/1000=1,013 м3;

16. Определяем расход материалов на 1 м3 бетона:

Цемент=Ц/ Vб/=294,8/1,013=291 кг;

Песок= Gп// Vб/=776,6/1,013=766,6 кг; Вп=766,6*0,025=19,7кг;

Щебень= Gщ//Vб/=1375/1,013=1357 кг; Вщ=1357*0,02=27,14кг;

Вода=Ц*(В/Ц)б/ Vб/-Вп-Вщ=294,8*0,446/1,013-19,7-27,14=83,26 кг;

. Определяем расчётную плотность:

рбрас=291+766,6+1357+83,26= 2498кг/м3;

Данные занесём в таблицу №3.

Таблица №3. Состав бетонной смеси.

| Изделие | Расход материалов на 1м3 бетона | Плотность, кг/м3 | ОК, см | |||

| Ц, кг | П, кг | Щ, кг | В, кг | |||

| Фундамент ленточный | 291 | 766,6 | 1357 | 83,26 | 2498 | 1,082 |

Для лучшей удобоукладываемости и подвижности бетонной смеси, вводим добавку ЛСМТ-2 в количестве 43,65кг, что увеличит осадку конуса марку по подвижности до П-3.

4. Расчет бетонных, арматурных и опалубочных работ

4.1 Определение объёма бетонных работ

Для возведения монолита ленточного фундамента требуется автобетононасос 32 метра, автобетоносмесители объёмом 4м3, опалубка. Работы по бетонированию фундаментов ведут с консольных переставных подмостей с лестницей для подъема работников. Укладку бетона начинают после проверки правильности установки опалубки и арматуры. Высота свободного сбрасывания бетонной смеси в опалубку фундаментов не должна превышать 4,5 м. Бетонную смесь укладывают в опалубку горизонтальными слоями толщиной 0,3-0,5 м. Перекрытие предыдущего слоя бетона последующим должно быть выполнено до начала схватывания цемента в предыдущем слое. Продолжительность перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва устанавливает строительная лаборатория. Ориентировочно эта продолжительность не превышает 90 минут.

С - стена фундамента. П - подушка фундамента.

Таблица №4. Общий объём бетона.

| Марка элемента | Размер элемента, м | Расчётная формула | Кол-во, шт | Объём бетона, м3 элемты | |||

| Длина, L | Ширина, B | Высота, H | Одного | Всех | |||

| С | 139,6 | 0,4 | 3,2 | V=H*B*V | 1 | 178,7 | 178,7 |

| П | 138,8 | 1,2 | 0,4 | V=H*B*V | 1 | 33,3 | 66,6 |

4.2 Определение объёма арматурных работ

Качественный и прочный фундамент - залог длительной и безопасной эксплуатации любого сооружения. В промышленном и жилом строительстве к качеству фундаментной основы предъявляются повышенные требования, соответствовать которым позволяет использование современных и надежных расходных материалов. Помимо качества бетонной смеси, дренажа, инженерных характеристик и пр. особое внимание уделяется технологии армирования и применяемым в этих целях метизам.Относительно недавно армирование фундаментов производилось с помощью прутков арматуры, которые укладывались в опалубку, связывались на месте и заливались бетонной смесью. Данная технология требовала привлечения дополнительного оборудования и специалистов, а ее исполнение занимало значительное время. В настоящее время арматурная сетка применяемая для армирования фундамента, обеспечивает скорость укладки в сочетании с надежностью и доступной стоимостью. Основным назначением арматурной сетки является обеспечение прочности ЖБИ и монолитных конструкций.

Для армирования ленточного фундамента предусматривается металлические сетки.

Для армирования стенок фундамента применяют стержни Д12 класса S400 шагом 300мм (6160м), и сетка Д6 класса S400 ячейка 100мм (896м2). Для армирования подушки ленточного фундамента применяется арматура класса S400 Д18 с шагом 100мм (1069м), и сетка Д6 класса S400 ячейка 100мм (896м2).

Общая масса стали Д18 в фундаментной подушке составит: 1069*2,0кг=2138кг;

Общая масса стали Д12 в стенах фундамента составит: 6160м*0,888кг=5470,08кг;

Общая масса стали Д06 в ленточном фундаменте составит: 896м2*20шт*0,222кг=9448,32кг.

Таблица №5. Количество арматуры.

| Поз. | Обозначение | Наименование | Кол-во | Примечания |

| 1 | 70.01.01-СТ20-К | С1 | - | 9448,32кг |

| Детали | ||||

| 2 | 6 S400 ГОСТ5781-82 | - | 9448,32кг | |

| 3 | 12 S400 ГОСТ5781-82 | - | 5470,08кг | |

| 4 | 18 S400 ГОСТ5781-82 | - | 2138кг |

.

Конструкция опалубки и опалубочные работы

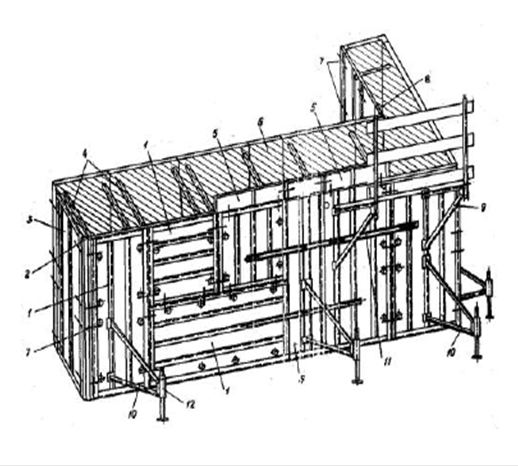

Опалубка "Монолитстрой"

Опалубка применяется для возведения различных монолитных конструкций. Опалубка состоит из линейных и угловых щитов, схваток, составных ферм, поддерживающих элементов опалубки перекрытий, элементов крепления и соединения.

Щиты каркасной конструкции. Каркас, выполнен из металла, палуба из металла или фанеры. Размеры щитов кратные модулю 300. Для соединения щитов применены замки клинового типа, закрепленные на щитах.

Опалубку можно монтировать и демонтировать как отдельными элементами вручную, так и крупноразмерными панелями (или блоками) с помощью кранов.

Технико-экономические показатели:

Приведенная масса - 65 кг/м2

Оборачиваемость - 100 раз

Средняя трудоемкость монтажа и демонтажа - 0,6 чел.-ч на 1 м2

Для объединения опалубки в блоки применяют блокирующие уголки, которые позволяют осуществлять монтаж опалубки замкнутыми блоками без разборки на отдельные панели. Применение составных ферм позволяет собирать крупноразмерные блоки опалубки без установки промежуточных стяжных болтов.

Изменение шага установки поддерживающих элементов позволяет применять опалубку на различные нагрузки, в том числе на максимальные, при интенсивном бетонировании монолитных конструкций.

- щит стеновой; 2 - уголок монтажный; 3 - щит торцевой; 4 - тяж; 5 - щит доборный; 6 - щит компенсатор; 7 - зажим (клиновой); 8 - щит угловой; 9 - подмости; 10 - кронштейн; 11 - балка (монтируется только в месте установки доборов-щитов компенсаторов); 12 - домкрат;

Линейные щиты с фанерной палубой 1,2х0,3

Щит угловой ЩМ 0,3х1,2

Щиты доборные ЩДФ 0,3х0,16 (0,76)

Стяжка

Шкворень. Домкрат

Схема опалубки фундамента

- Подвесные подмости. 2- Опалубка крупно-щитовая опалубка МОНОЛИТСТРОЙ. 3 - Стяжка. 4 - Замок. 5 - Регулируемый подкос.

Таблица №6. Количество опалубки и элементов крепежа.

| Наименование | Марка | Размеры | Кол-во |

| 1 | 2 | 3 | 4 |

| Щит линейный | ЩЛП 0,3-1,2 | 1,2х1,2 | 121 |

| 1,2х2,4 | 121 | ||

| ЩЛ | 0,3х1,2 | 12 | |

| 1 | 2 | 3 | 4 |

| Щит угловой | ЩУ 0,3-1,2 | 0,х1,2 | 16 |

| Монтажный уголок | МУ 0,13-1,2 | 0,132х1,2 | 12 |

| Стяжка | - | 0,47-0,85 | 121 |

| Струбцина | - | 0,175-1,1 | 121 |

| Подкос | - | 2,15 | 10 |

| Шкворень | - | 0,47;0,52 | 10 |

| Домкрат | - | 0,406 | 10 |

| Кронштейн | - | 0,967х2,245 | 10 |

| Зажим | - | 0,141х0,227 | 242 |

| Монтажные подмости | - | 1,2х1,4 | 2 |

6. Расчёт производства работ в зимний период

При работе в зимний период рассчитаем требуемую температуру бетонной смеси на выходе из смесителя tсм, которая обеспечит нормальное транспортирование бетонной смеси на строительную площадку и подачу смеси в опалубку. Для расчёта данные в таблице №5.

Таблица №7 . Расчёт в зимний период.

| № | Наименование операции | Условия выполнения работ, механизмы (вид, производительность, грузоподъёмность и т.д.) | Расстояние транспортирования Lтр км, или перемещения Н м, объём работ м3(м2); скорость выполнения работ, расчётные формулы. | Продолжительность операции τi в минутах. |

| 1. | Время загрузки бетонной смеси | БСУ 4м3, Автобетономешалка 4м3 | τ1=τвыг*nзам | 0,5 |

| 2. | Сумарное время транспортирования | БСУ 4м3, Автобетономешалка 4м3 | τпр= Vбет/ Пмин τтр=Lтр/Vср*60 τ2=τпог.+τтр+τож τпог.=τпр- τ1 | 34 |

| 3. | Выгрузка смеси | Автобетономешалка 2м3, Автобетононасос 90м3/ч | τбет=Vб/П | 2 |

| 4. | Перемещение смеси | Автобетононасос | ---- | ---- |

| 5. | Время укладки бетонной смеси | Автобетононасос | Δt5=Vб/П | 5,12 |

| 6. | Обработка незакрытой поверхности | ------------------------- | Δt6=Δtотд*F | ------------------------------ |

см=tб.н.-tн.в.∑Δti/(1-∑Δti);

.∑Δti=0,032*0,5+0,0014*35,9+0,032*2+0,003*4+0,006*5,12+0,001*55,84=0,72

tсм=5+10*0,72/0,29=420С;

В результате расчётов мы получили требуемую температуру бетонной смеси.

Для бетона класса В12 критическая прочность составляет 40% от проектной. Температура смеси при выходе из бетоносмесителя составляет 420С.

При температуре наружного воздуха -100С потери тепла при загрузке бетонной смеси в атобетоносмеситель составят:

Δtп=Δtтр.п*ΔТ*τ=0,032*52*0,5=10С

Δtтр.п- изменение температуры бетонной смеси при погрузке в условиях перепада температуры бетонной смеси и окружающего воздуха в 100С.

ΔТ- разница температуры.

τ - время погрузки.

Температура бетонной смеси в автобетоносмесителе составит 410С.

Снижение температуры бетонной смеси при транспортировании автобетоносмесителем:

Δtт =Δtтр.п*ΔТ*τ=0,0014*51*34=2,430С.

Температура бетонной смеси на площадке:

-2,43=38,570С

Потери температуры при выгрузке:

Δtв=Δtтр.п*ΔТ*τ=0,032*48,57*4=6,210С

Температура бетонной смеси в бункере:

,57-6,21=32,360С

Потери температуры при укладке бетонной смеси в оплубку:

Δtу=Δtтр.п*ΔТ*τ=0,008*51*32,36=13,20С

Температура бетонной смеси в опалубке:

,36-13,2=19,160С

Начальная температура бетона tб.н.=19,160С

Конечная температура бетона tб.к.=50С

Продолжительность остывания бетона от начальной температуры до конечной определяется по формуле Б.Г.Скрымтаева:

τ =(Сб*рб*( tб.н.- tб.к)-Ц*Э)/(3,6*К*Мп*( tб.н.- tб.к))

Сб - удельная теплоёмкость бетона, кДж/кг0С.

tб.н. - температура уложенной смеси, 0С.

tб.к - температура бетона к концу остывания конструкции, 0С.

рб - плотность бетона, кг/м3.

Ц - расход цемента на 1м3 бетона, кг.

Э - экзотермия, или тепловыделение 1кг цемента за время твердения бетона, кДж/кг.

tн.в.- температура наружного воздуха, 0С.

Мп - модуль поверхности:

Мп=Р/S=145,4/87,12=1,7м-1

К - коэффициент теплопередачи опалубки, при Vв=5м/с.

tб.ср. - средняя температура бетона за время его остывания:

б.ср.=( tб.н.- tб.к)/(1,03+0,181*Мп+0,006*( tб.н.- tб.к));

б.ср.=14,16/(1,03+0,181*1,7+0,006*14,16)=100С.

Для набора прочности 40% от конечной при tб.ср.=100С требуется 3 суток.

Э=146кДж/кг. Принимаем выдерживание бетона методом классического термоса.

7. Выбор технологии и механизации производства железобетонных работ. Диспетчерский график

В качестве транспортного средства для доставки бетонной смеси на строительную площадку принимаем автобетоносмеситель, с вместимостью кузова 4м3.

Количество необходимых автобетоносмесителей на смену:

=(T1+T2+T3+T4)/T5+1

1 - продолжительность загрузки автотранспортного средства, 05 мин.

T2 - продолжительность нахождения автотранспортного средства в пути: Vср=60*(17+17)/35=34км/ч.

T3 - время маневрирования, 4мин.

T4 - время выгрузки бетонной смеси из автобетоновоза

T5 - время укладки смеси:

Тпл=0,22/2*60=6,6мин.

T5= Тпл*Мкуз=5,7*4=26,4мин.

N=(0.5+34+24+4)/26,4+1=4 автобетоновозов.

Технические характеристики автобетононасоса 32 метра.

Максимальная производительность (теоритическая) 120м3/ч.

Максимальная высота подачи 32 м.

Максимальная горизонтальная величина подачи 27 м.

Количество секций стрелы 4 шт.

Внутренний диаметр бетоновода 125 мм.

Объём приёмного бункера 500 л.

Длина концевого шланга 4 м.

Необходимый размер площадки необходимый для расстановки 7х10м.

Вибраторы глубинные ив-47 электромеханические ручные с гибким валом предназначены для уплотнения бетонных смесей при укладке их в монолитные конструкции с различной степенью армирования, а также при изготовлении бетонных и железо-бетонных изделий для сборного строительства. Механические колебания, создаваемые вибратором глубинным при его погружении в бетонную смесь способствует активному уплотнению бетона.

Основным преимуществом глубинного вибрирования является возможность уплотнять бетонную смесь с меньшим содержанием воды, что увеличивает прочность бетона, повышает его водонепроницаемость, морозостойкость, износостойкость и снижает время затвердевания. Такое вибрирование улучшает сцепление бетона со стальной арматурой и в швах между свежими и затвердевшими слоями бетона.

С помощью глубинных вибраторов можно уплотнять пластичные и малоподвижные смеси с осадкой стандартного конуса от 0,5 до 7см. Рабочий комплект вибратора глубинного электромеханического ручного с гибким валом состоит- из электродвигателя, гибкого вала и вибронаконечника.

Вибронаконечник имеет планетарный вибрационный механизм. Для привода вибронаконечника используется трехфазный асинхронный электродвигатель с короткозамкнутым ротором, соединенный с вибронаконечником гибким валом.

8.

Календарный график производства работ

График производства работ по возведению ленточного фундамента составляется с целью установления сроков начала и окончания каждого процесса, их взаимосвязи во времени, определение общей продолжительности работ по возведению объекта.

Устанавливают перечень основных и вспомогательных процессов.

Определяют расчётный состав звена и принимают механизмы.

Продолжительность работ в сменах определяют путём деления трудоёмкости работ на количественный состав бригады.

Строится график с учётом проектируемого коэффициента выполнения норм выработки с увязкой во времени отдельных приёмов.

.

Контроль качества ведения работ и бетона

До начала основных работ по бетонированию фундаментов необходимо проверить:

· наличие актов на ранее выполненные скрытые работы;

· подготовленность всех механизмов и приспособлений, обеспечивающих производство бетонных работ;

· качество основания.

В процессе армирования фундаментов контроль осуществляется при транспортировке и складировании изделий (сохранность при перевозках, правильность складирования по маркам, сортам, размерам); при монтаже арматурных изделий (правильность формы и размеров, совпадения по осям и отметкам, качество сварки, соблюдение технологии сварки, длина сварочных швов).

Приемка смонтированной арматуры, а также сварных стыков соединений должна осуществляться до укладки бетонной смеси и оформляться актом освидетельствования скрытых работ. После установки и соединения всех арматурных элементов проводят окончательную проверку правильности размеров и положения арматуры с учетом допускаемых отклонений в таблице №9.

Таблица №10. Допустимые отклонения при приемке арматурных работ

| Характер отклонения | Допускаемое значение отклонений, мм |

| Расстояние между отдельными рабочими стержнями | 20 |

| Расстояние между рядами арматуры по высоте | 20 |

| Расстояние между распределительными стержнями арматурных изделий | 25 |

| Расположение стыков по длине арматурного изделия | 25 |

| Расположение элементов: в плане по высоте | 50 30 |

В процессе опалубливания контролируют правильность установки опалубки и креплений, а также плотность стыков, взаимное положение опалубочных щитов и арматуры (для получения заданной толщины защитного слоя). Правильность положения опалубки в пространстве проверяют привязкой к разбивочным осям и нивелированием, а размеры - обычными линейными измерениями.

Допускаемые отклонения в положении и размерах опалубки приведены.

После установки опалубки в проектное положение на нее с помощью нивелира выносят отметки верха фундамента, проверяют чистоту рабочей поверхности опалубки и качество ее смазки.

Таблица №11. Допустимые отклонения при приемке опалубки

| Характер отклонения | Допускаемое значение отклонений, мм |

| Отклонение по вертикали и линий пересечения плоскостей: на 1 м высоты на всю высоту конструкции | 5 20 |

| Смещение осей опалубки от проектного положения | 15 |

| Отклонение внутренних размеров между плоскостями щитов | +5 |

Транспортирование и подачу бетонной смеси должны осуществлять специализированные средства, обеспечивающие сохранение заданных свойств материала.

При доставке бетонной смеси следят за тем, чтобы она не начала схватываться, не распадалась на составляющие и не теряла подвижности. На месте укладки следует обращать внимание на высоту сбрасывания смеси, продолжительность вибрирования и равномерность уплотнения, не допуская расслоения смеси и образования раковин и пустот. Процесс виброуплотнения контролируют визуально по степени осадки смеси, прекращению выхода из нее пузырьков воздуха и появлению цементного молока.

На рис. 5 показаны контролируемые технологические параметры процесса укладки и уплотнения бетонной смеси: толщина укладываемых слоев, высота сбрасывания бетонной смеси, величина погружения вибратора в ранее уложенный слой, превышение опалубки над верхом бетонируемой конструкции.

Запрещается добавлять воду перед укладкой бетонной смеси для обеспечения требуемой подвижности.

После завершения работ, оказывающих влияние на безопасность объекта, контроль выполнения которых не может быть проведен после выполнения последующих работ, составляют акты освидетельствования скрытых работ. В процессе возведения фундамента подобные акты оформляют после завершения армирования, устройства опалубки и бетонирования конструкции.

При оценке качества конечной продукции, полученной в результате выполнения всего комплекса операций по возведению фундамента, проверяют:

· фактическую прочность бетона;

· качество поверхности конструкции;

· геометрические размеры фундаментов и их соответствие проектному положению.

Приемочный контроль осуществляют: работники службы качества, мастер (прораб), представители технадзора заказчика. При приемке-сдаче работ исполнитель предъявляет общий и специальные журналы работ, документы лабораторных анализов и испытаний, акты освидетельствования скрытых работ.

При приемке-сдаче конструкции следует руководствоваться допусками, показанными на рис. 6 и сведенными в табл. 12.

Рис. 5. Допуски при бетонировании фундаментов

Рис. 6. Допуски при приемке фундаментов

Таблица №12. Допустимые отклонения при приемке законченной конструкции

| Характер отклонения | Допускаемое значение отклонений, мм |

| Отклонение линий пересечения плоскостей на всю высоту | 20 |

| Отклонение горизонтальных и вертикальных плоскостей в любом направлении | 20 |

| Отклонение по длине фундамента | +-20 |

| Отклонение в размерах поперечного сечения | +6;-3; |

| Отклонения в отметках поверхности фундаментов | -5 |

| Местные неровности поверхности бетона при проверке двухметровой рейкой | 5 |

На строительной площадке представители приобъектной лаборатории должны осуществлять приемку поставляемой бетонной смеси. При этом необходимо контролировать следующие показатели:

· подвижность бетонной смеси на месте строительства ( если этот показатель ниже требуемого на 4-5 см следует данную поставку отправлять обратно на завод).

· прочности бетона в конструкции в промежуточном возрасте неразрушающими методами

склерометром, с помощью ультразвука или по температурным кривым (зависимость температуры бетона и его прочности). Температура в теле бетона обычно измеряется при помощи термопар.

· Проектная прочность бетона в возрасте 28 суток может оцениваться по контрольным образцам (разрушающий метод) или неразрушающим методом с помощью склерометра, ультразвука и испытанием на отрыв со скалыванием.

Важное условие обеспечения качества бетона - это уход за бетоном после его укладки в опалубку и уплотнения. В любое время года необходимо укрывать бетон конструкции тепло- и гидроизоляцией. Для определения вида и толщины теплоизоляции предварительно должен быть выполнен расчет.

При постоянном взаимодействии проектировщика, производителя бетонной смеси и строителя-подрядчика качество и долговечность бетона в монолитных конструкциях будут обеспечены.

Иными словами, долговечность бетона определяется тремя составляющими: качеством проекта, качеством бетонной смеси и качеством производства работ.

Список использованных источников

1. ЕНиР 4-1, ЕДИНЫЕ НОРМЫ И РАСЦЕНКИ НА СТРОИТЕЛЬНЫЕ, МОНТАЖНЫЕ И РЕМОНТНО-СТРОИТЕЛЬНЫЕ РАБОТЫ.

. СТБ 1545-2005, СМЕСИ БЕТОННЫЕ Методы испытаний.

. ГОСТ 23732-79, Настоящий стандарт распространяется на воду, предназначенную для приготовления бетонных смесей и строительных растворов, а также для поливки твердеющего бетона и промывки заполнителей.

. Методические указания, К КУРСОВОЙ РАБОТЕ ПО ДИСЦИПЛИНЕ

«ТЕХНОЛОГИЯ МОНОЛИТНОГО И ПРИОБЪЕКТНОГО БЕТОНИРОВАНИЯ» ДЛЯ СТУДЕНТОВ СПЕЦИАЛЬНОСТИ 70.01.01

«ПРОИЗВОДСТВО СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ».

. Пособие к СНиП 3.09.01-85 «Изготовление сборных бетонных и железобетонных изделий».

. Соколов Г. К. Выбор кранов и технических средств для монтажа строительных конструкций: Учеб. пособие /Моск. гос. строит, ун-т. М.гМГСУ, 2002.-180 с.

7. www.stteh-nn.ru <http://www.stteh-nn.ru>, www.tkastrey.ru <http://www.tkastrey.ru>, www.termo-hause.ru, avto-betononasos.com.

8. СНиП 12-04-2002, Безопасность труда в строительстве. Часть 2. Строительное производство.- Введ. 2003.01.01.- Москва: Приказом Министерства архитектуры и строительства РФ от 17.09.2002г. № 123- 61с.

|

из

5.00

|

Обсуждение в статье: Основные требования к приготовлению и транспортированию бетонной смеси |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы