|

Главная |

Свойства материалов для основной стельки представлены в таблице 2.9.

|

из

5.00

|

Таблица 2.9

Показатели физических гигиенических свойств материалов и их стоимость для основной стельки [4, 6, 8]

| Наименование показателей | Единица измерения | |||||

| Картон марки С-1 ТУ 544-16-00300848-92 | Картон марки С-2 ТУ 544-16-00300848-92 | Картон марки СЦМ-К ТУ 17 РСФСР 0300844-08-90 | ||||

| 1 | 2 | 3 | 4 | 5 | ||

| Толщина | мм | 1,5-2,9 | 1,5-2,9 | 2-2,5±0,2 | ||

| Плотность | г/см3 | 1,00 | 1,05 | 0,70±0,1 | ||

| Жёсткость при статическом изгибе в продольном направлении в поперечном направлении | Н | 9-88 8-84 | 11-88 11-77 | 17-45 16-42 | ||

| Предел прочности при растяжении после замачивания в воде в продольном направлении в поперечном направлении | МПа | 5 4 | 7 3 | 7,5 7 | ||

| Истираемость во влажном состоянии в поперечном направлении, не более | мм/мин | 1,50 | 2,75 | 1,20 | ||

| Намокаемость за 24 часа, не более | % | 7-55 | 7-25 | 5 | ||

| Набухаемость | % | 24,25 |

| 21,71 | ||

| Гигроскопичность, не менее | % | 3,0 | 2,5 | 5,0 | ||

| Влагоотдача, не менее | % | 1,0 | 1,0 | 2,5 | ||

| Влажность | % | 11±2 | 8±2 | 6±2 | ||

| Изменение линейных размеров при увлажнении, не более в продольном направлении в поперечном направлении | % | 1,5 2,0 | 1,0 2,0 | 1,5 1,8 | ||

| Изменение линейных размеров при высушивании, не более в продольном направлении в поперечном направлении | % | 2,0 2,5 | 1,0 1,7 | 1,0 1,5 | ||

| Сорбция водяных паров за 16 часов, не менее | % | 3,0 | 2,5 | 5,0 | ||

| Десорбция водяных паров за 8 часов, не менее | % | 2,5 | 1,0 | 2,5 | ||

| Относительное удлинение при растяжении в сухом состоянии в продольном направлении в поперечном направлении | % | 19-42 25-48 | 10-33 14-28 | 12-26 14-28 | ||

| Стоимость за дм2 | рублей | 0,73 | 0,75 | 0,86 | ||

По показателям: предел прочности при растяжении после замачивания в воде 10-12 МПа в продольном направлении и 8-10 МПа в поперечном направлении, намокаемость не более 45 %, гигроскопичность 5 %, влагоотдача 2,5 %, сорбция водяных паров за 16 часов не менее 5 %, десорбция водяных паров за 8 часов не менее 2,5 % и относительное удлинение при растяжении 12-30 % предложен картон марки СЦМ-К ТУ 17-21-480-83. Он меньше истирается, имеет высокую упругость, сопротивление истиранию, хорошие гигиенические свойства.

Свойства материалов для полустельки представлены в таблице 2.10.

Таблица 2.10

Показатели физических гигиенических свойств материалов и их стоимость для полустельки [4, 6, 8]

| Наименование показателей | Единица измерения | |||

| Картон марки ПС ТУ 544-16-00300848-92 | Картон марки С-1 ТУ 544-16-00300848-92 | Картон марки С-2 ТУ 544-16-00300848-92 | ||

| 1 | 2 | 3 | 4 | 5 |

| Толщина | мм | 2,2+0,2 | 1,5-2,9 | 1,5-2,9 |

| Плотность | г/см3 | не более 0,94 | 1,00 | 1,05 |

| Предел прочности при растяжении после замачивания в воде в поперечном направлении, не менее | МПа | 2,5 | 4 | 3 |

| Изменение линейных размеров при увлажнении, не более в машинном направлении в поперечном направлении | % | 2,5 3,0 | 1,5 2,0 | 1,0 2,0 |

| Изменение линейных размеров при высушивании, не более в машинном направлении в поперечном направлении | % | 2,5 3,0 | 2,0 2,5 | 1,0 1,7 |

| Влажность | % | 11+2 | 11±2 | 8±2 |

| Жёсткость при статическом изгибе в машинном направлении | Н | 10-180 | 9-88 | 11-88 |

| Истираемость во влажном состоянии в поперечном направлении, не более | мм/мин. | 2,75 | 1,50 | 2,75 |

| Стоимость за 1 дм2 | рубли | 2,44 | 2,73 | 2,65 |

По показателям жёсткости при статическом изгибе в машинном направлении 10-180 Н, изменение линейных размеров при увлажнении в машинном направлении не более 2,5 %, в поперечном направлении не более 3,0 %, изменение линейных размеров при высушивании в машинном направлении не более 2,5 %, в поперечном направлении не более 3,0 % предложен картон марки ПС ТУ 544-16-00300848-92.

Для подпяточника мягкого ГОСТ 26167-2005 «Обувь повседневная. Общие технические условия» рекомендует следующие материалы: пенополиуретан, войлок, ватин и аналогичные материалы по техническим документам [5].

На мягкий подпяточник предложен пенополиуретан ОСТ 6-05-407-75.

Для простилки ГОСТ 26167-2005 «Обувь повседневная. Общие технические условия» рекомендует следующие материалы: отходы кож, войлока, текстильных материалов; обувной картон по ГОСТ 9542-89, по техническим документам; береста, текстильные, нетканые материалы, резиновая и кожаная пыль в смеси с вяжущей массой, шпальт резины, ватин по техническим документам [5].

На простилку предложен нетканый материал ОСТ 17-657-82.

Для геленка ГОСТ 26167-2005 «Обувь повседневная. Технические условия» рекомендует следующие материалы: металл, дерево, синтетические материалы, картон по ГОСТ 9542-89 и НТД [5].

На геленок предложена сталь марки СТ-50 ТУ 00302570014-98.

На основании эскиза и обоснованного выбора материалов составлен модельный паспорт.

Таблица 2.11

Модельный паспорт на ботинки женские осенне-весеннего периода носки клеевого метода крепления ГОСТ 26167-2005 «Обувь повседневная. Технические условия»

| № п/п | Деталь | Количество деталей на пару | Материал | Толщина материала, мм | Цвет материала | Нормативный документ |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Детали верха | ||||||

| 1 | Союзка | 2 | Кожа эластичная из шкур КРС | 1,0±0,1 | бордовый | ТУ 17-06-113-85 |

| 2 | Центральная деталь | 2 | Кожа эластичная из шкур КРС | 1,0±0,1 | бордовый | ТУ 17-06-113-85 |

| 3 | Голенище союзковое | 2 | Кожа для верха обуви «Витраж» | 1,0±0,1 | бордовый | ТУ 8630-012-05431555-93 |

| 4 | Деталь под «молнию» | 2 | Кожа эластичная из шкур КРС | 1,0±0,1 | бордовый | ТУ 17-06-113-85 |

| 5 | Голенище наружное | 2 | Кожа для верха обуви «Витраж» | 1,0±0,1 | бордовый | ТУ 8630-012-05431555-93 |

| 6 | Голенище внутреннее союзковое | 2 | Кожа для верха обуви «Витраж» | 1,0±0,1 | бордовый | ТУ 8630-012-05431555-93 |

| 7 | Голенище внутреннее задниковое | 2 | Кожа для верха обуви «Витраж» | 1,0±0,1 | бордовый | ТУ 8630-012-05431555-93 |

| Детали подкладки | ||||||

| 8 | Штаферка внутренняя задниковая | 2 | свиная подкладочная кожа | 1,1 | чёрный | ГОСТ 940-81 |

| 9 | Штаферка внутренняя союзковая | 2 | свиная подкладочная кожа | 1,1 | чёрный | ГОСТ 940-81 |

| 10 | Задний внутренний ремень | 2 | свиная подкладочная кожа | 1,1 | чёрный | ГОСТ 940-81 |

| 11 | Голенище наружное | 2 | ворсин | 0,4 | чёрный | ГОСТ 7259-77 |

| 12 | Голенище наружное | 2 | ворсин | 0,4 | чёрный | ГОСТ 7259-77 |

| 13 | Вкладная стелька фасон KIRA (первый слой) | 2 | ворсин | 0,4 | чёрный | ГОСТ 7259-77 |

| 14 | Простилка фасон 22254 | 2 | нетканый материал | 2,4 | натуральный | ОСТ 17-657-82 |

| Межподкладка | ||||||

| 15 | Союзка | 2 | термоклеевой материал артикула 712-40 | 0,3 | натуральный | ТУ 8729-001-11332981-95 |

| 16 | Голенище наружное | 2 | термоклеевой материал артикула 712-40 | 0,3 | натуральный | ТУ 8729-001-11332981-95 |

| 17 | Голенище наружное задниковое | 2 | термоклеевой материал артикула 712-40 | 0,3 | натуральный | ТУ 8729-001-11332981-95 |

| 18 | Центральная деталь | 2 | термоклеевой материал артикула 712-40 | 0,3 | натуральный | ТУ 8729-001-11332981-95 |

| 19 | Голенище союзковое | 2 | термоклеевой материал артикула 712-40 | 0,3 | натуральный | ТУ 8729-001-11332981-95 |

| 20 | Голенище внутреннее союзковое | 2 | термоклеевой материал артикула 712-40 | 0,3 | натуральный | ТУ 8729-001-11332981-95 |

| 21 | Голенище внутреннее задниковое | 2 | термоклеевой материал артикула 712-40 | 0,3 | натуральный | ТУ 8729-001-11332981-95 |

| Детали низа | ||||||

| 22 | Подошва фасона KIRA-2 | 2 | термоэластопласт | - | чёрный | ТУ 17-21-492-84 |

| 23 | Основная стелька фасона KIRA | 2 | картон марки СЦМ-К | 2,0-2,5 | натуральный | ТУ 17-21-480-83 |

| 24 | Полустелька фасона KIRA | 2 | картон марки ПС | 2,2 | натуральный | ТУ 544-16-00300848-92 |

| 25 | Супинатор 51, 52 | 2 | сталь марки СТ-50 | - | натуральный | ТУ 003025700 14-98 |

| 26 | Вкладная стелька второй слой | 2 | картон марки СЦМ-К | 2,0-2,5 | натуральный | ТУ 17-21-480-83 |

| 27 | Задник 63М | 2 | Картон с повышенным содержанием кожевенного волокна | 2,0 | натуральный | ГОСТ 9542-89 |

| 28 | Подносок | 2 | термопластичный | 1,2±0,05 | натуральный | ТУ 17-21-2922-77 |

| 29 | Каркас в союзку (модель 4-97) | 2 | Картон марки ПТ | 1,0 | натуральный | ГОСТ 9542-89 |

| 30 | Каркас в голенище (модель 6-11) | 2 | Картон марки ПТ | 1,0 | натуральный | ГОСТ 9542-89 |

Низ обуви с отформованной на колодке заготовкой верха можно соединять химическими и механическими способами, их комбинацией. К химическим методам крепления относятся клеевой, литьевой, горячей вулканизации. К механическим методам крепления относятся доппельный, сандальный, шпилечный. Наиболее перспективными являются химические методы крепления.

При клеевом методе подошва прикрепляется клеем к заготовке верха водостойким клеем.

Преимущества клеевого метода крепления: отсутствие сквозных проколов в деталях, ослабляющих материал; независимость прочности скрепления от толщины склеиваемых материалов; высокая прочность крепления; герметичность клеевых швов; возможность применения разнородных материалов; снижение материальных и трудовых затрат; возможность механизации и автоматизации процесса с одновременным приклеиванием (например, на полуавтоматической линии ПЛК-О); возможность использования формованных деталей.

Недостатки: необходимость двухразовой намазки клеем, потребность в серийных установках, изменение свойств в процессе хранения обуви.

Обувь клеевого метода крепления подошв имеет наименьшую жёсткость. Этот метод экологичен. Он обеспечивает изготовление мягкой и гибкой обуви.

Экономическая эффективность литьевого метода крепления низа обуви достигается за счёт совмещения нескольких процессов, а также исключением ряда отделочных операций по обработке и отделке низа обуви. При данном методе отделка подошвы и каблука производится непосредственно в литьевой форме. Так как полиуретановая композиция отличается высокими адгезионными свойствами, то исключается операция нанесения клея на затяжную кромку. Методом жидкого формования получают полиуретановые подошвы на затянутой заготовке верха обуви. В результате получаются изделия прочные, высокой износостойкости. Обувь, получаемая этим методом, отличается высокой влагостойкостью благодаря прочному креплению подошвы и отсутствию швов на границе верха и низа. Кроме того, данная обувь является гибкой и обладает стойкостью к истиранию. Наиболее важной отличительной особенностью полиуретановой композиции является его стойкость к действию агрессивных сред - масла, бензина, химикатов.

Метод прессовой (горячей) вулканизации - один из наиболее экономичных методов в обувном производстве.

Преимущества: сокращение отдельные операции; повышение производительности труда; снижение трудоёмкости и материалоёмкости производства.

Недостатки: высокие требования к термостойкости материалов заготовки верха обуви; трудности со сменой ассортимента; не всегда высокое качество привулканизированного низа обуви [10, 11].

Сравнительная характеристика методов крепления представлена в таблице 2.12.

Таблица 2.12

Сравнение методов крепления [10, 11]

| № п/п | Показатель | Методы крепления | ||

| клеевой | литьевой | горячей вулканизации | ||

| 1 | Трудоёмкость на 100 пар обуви, чел.-ч | 58,10 | 56,30 | 52,58 |

| 2 | Гибкость полупары обуви на подошве из полиуретана толщиной до 15 мм, Н/см, не более | 15 | 9 | - |

| 3 | Прочность, МПа | 166,6 | 166,6 | 166,0 |

| 4 | Материалоёмкость, % | 15-23 | 15-23 | 15-23 |

Наиболее целесообразно выбрать клеевой метод, так как при средних затратах труда и протяжённости поточных линий гибкость полупары обуви высокая.

1 - верх обуви; 2 - межподкладка; 3 - подносок; 4 - подкладка; 5 - стелька вкладная первый слой; 6 - стелька вкладная второй слой; 7 - стелька основная; 8 - простилка; 9 - подошва

Рисунок 2 Схема соединения деталей верха с деталями низа (в разрезе)

2.3 Проектирование деталей изделия

Проектирование деталей верха обуви

Колодка проверяется по длине, ширине и объёмным размерам в соответствии с ГОСТ 3927-88.

Получение усреднённой развёртки колодки проводится по методике, описанной Ф.В. Пешиковым [12].

Наносим оси координат ОХ и OY. На оси ОХ от точки 0 вверх откладывают отрезок, равный высоте приподнятости пяточной части колодки, и устанавливают точку Вк. Затем пяточную часть развёртки разворачивают относительно точки С союзки. Этот приём обусловлен следующими соображениями. При формовании пяточная часть заготовки смещается относительно спроектированного положения вниз вдоль пяточного закругления на величину, равную сумме толщин деталей в пяточной части (верх, межподкладка, задник, подкладка, основная стелька и прочее). Подъёмно-носочная часть как бы опрокидывается в сторону пяточной части. Для этого от точки Вк откладывают вверх по линии ОХ отрезок, величина которого равна сумме толщин в пяточной части (ориентировочно её принимают равной 8-10 мм), и получают точку Вк1. Нижний угол пяточной части устанавливают в точку Вк1, разворачивая развёртку вокруг точки С союзки. Затем определяют новое положение развёртки в подъёмной и пяточной частях.

Наносят новую ось координат Х101Y1. Ось 01Х1 должна касаться наиболее выпуклой части пяточного контура развёртки, а ось 01Y1 должна проходить через точку Вк и точку П. Расстояние от Вк до П равно 0,62 длины развёртки, и его откладывают от точки Вк.

Наносят базисные линии:

первая базисная линия - 0,23 Драз - центр наружной лодыжки

вторая базисная линия - 0,41 Драз - сгиб стопы

третья базисная линия - 0,48 Драз - середина стопы

четвёртая базисная линия - 0,68 Драз - середина наружного и внутреннего пучков

пятая базисная линия - 0,78 Драз - конец мизинца

Базисные линии наносят от начала координат 01 по оси 01Y1 и восстанавливают перпендикуляры до пересечения с контуром развёртки.

Высоту задинки рассчитывают по формуле:

ВкВз = 0,15N + 12, мм (2.1)

где N - размер обуви, мм.

ВкВз = 0,15 × 240 + 12 = 48 мм

Линии наружного и внутреннего пучков совпадают. Пятую базисную линию, ограниченную контуром развёртки, делят пополам и ставят точку а. Точки Вз и а соединяют прямой линией.

Высота задника определяется по формуле:

ВкВзад = 0,15N + 8,5, мм. (2.2)

ВкВзад = 0,15 × 240 + 8,5 = 44,5 мм

Затем проводят вспомогательную линию СЛ, которая, по данным Ф.В. Пешикова, служит границей, определяющей максимально допустимое удаление углубления союзки от носочной части модели обуви типа «конверт» массового производства. Точка С находится на пересечении четвёртой базисной линии и верхнего контура УРК, точка Л - третьей базисной линии и нижнего контура УРК.

Наиболее выпуклое место верхнего контура развёртки носочной части обозначают точкой Н. От точки Н вниз откладывают 1,5 мм и ставят точку Н1. Точки С и Н1 соединяют прямой линией и получают линию перегиба союзки и носка [13].

Середину пятой базисной линии обозначают точкой А. Точки Вз и А соединяют прямой линией.

Для построения голенища ботинок женских необходим шаблон УРГ, получаемый графическим методом.

На листе чертёжной бумаги проводится горизонтальная линия ОО' длиной 100 мм. От точки О' откладывается 10 мм до точки О″. Из точки О″ к линии ОО' восстанавливается перпендикулярная линия О″О″′ длиной 400 мм.

От точки О″ по перпендикуляру вверх откладывается расстояние до места обмера по обхвату голеней женских ног:

О″h1 = 67 мм - расстояние до обхвата голени через наружную лодыжку стопы

О″h2 = 97 мм - расстояние до наименьшего обхвата голени над внутренней лодыжкой

О″h3 = 230 мм - расстояние до обхвата голени на уровне нижнего края икроножной мышцы

О″h4 = 290 мм - расстояние для обхвата голени в средней её части наибольшего развития икроножных мышц

О″h5 = 380 мм - расстояние до обхвата голени в верхней её части под коленной чашечкой в месте наибольшего сужения голени (нога в выпрямленном состоянии)

Через полученные точки h1, h2, h3, h4, h5 проводятся линии под углом 86° - наиболее рационального положения средней линии верхнего края голенищ женских сапожек. Затем на этих линиях откладываются величины, равные половине обхвата голени: аб = 124 мм; ГЗ = 116 мм; ДМ = 157 мм; ЕК = 182 мм; ЖЛ = 173 мм; а′б′ = 169 мм, которые распределяются относительно перпендикуляра О″О″′ в следующих значениях:

h1а = 0,48аб

h1б = 0,52аб

h2Г = 0,51ГЗ

h2З = 0,49ГЗ

h3Д = 0,61ДИ

h3И = 0,39ДИ

h4Е = 0,64ЕК

h4К = 0,36ЕК

h5Ж = 0,65ЖЛ

h5Л = 0,35ЖЛ

О″′а′ = 0,65а′б′

О″′б′ = 0,35а′б′

Полученные точки а, Г, Д, Е, Ж, а′, б′, Л, К, И, З, б соединяются плавными линиями. Точки О и а, О′ и б соединяются прямыми линиями.

Расчётным путём установлены коэффициенты зависимости, с помощью которых можно определить любую величину проектируемого шаблона УРГ. Для этого надо знать только одну исходную величину - обхват голени в икроножной мышце, точнее - половину обхвата, условно обозначенную Шикг - ширина икр голени.

В результате выполненных расчётов по данным обмера установлено, что ширина по линиям: аб = 0,68Шикг; ГЗ = 0,638Шикг; ДИ = 0,882Шикг; ЖЛ = 0,956Шикг.

Согласно данным обмера голеней ног Ленинградским обувным объединением «Скороход» установлен оптимальный интервал 12 мм по максимальному обхвату икр применительно к сапожкам трёх полнот. По установленным коэффициентам и данным построения УРГ средней полноты с учётом величины интервала между полнотами можно построить шаблоны УРГ узкой и широкой полнот [15].

На первой базисной линии от точки Б откладывают 0,21 длины стопы и наносят точку лодыжки Б′.

Наносят линию проектной ширины косого взъёма ВкВ через точку Б′.

Таблица 2.13

Проектные нормативы построения конструктивной основы моделей женских сапожек на «молнии» по УРК и УРГ

| Условное обозначение на чертеже | с высотой каблуков | |||

| 20 | 40 | 60 | 80 | |

| 1 | 2 | 3 | 4 | 5 |

| ВкВ | 168 | 166 | 164 | 162 |

| ВВ″ | 5-6 | 4-5 | 3 | 1-2 |

| ВкВ′к | 1-2 | 1-2 | 1-2 | 1-2 |

| ВзВ′з | 2-3 | 2-3 | 2-3 | 2-3 |

| ГГ′ | 7-10 | 7-10 | 7-10 | 8-10 |

| ДД′ | 2-3 | 2-3 | 2 | 0-1 |

| ЕЕ′ | 0-1 | 0-1 | 0-1 | -4 |

| ЖЖ′ | 7-8 | 7-8 | 7-8 | 5 |

| ЛЛ′ | 4-5 | 4-5 | 4-5 | 4 |

| КК′ | 0-1 | 0-1 | 0-1 | 0-1 |

| ИИ′ | 3-4 | 3-4 | 3-4 | 3-4 |

| ЗЗ′ | - | - | 13-15 | 11-12 |

Линию проектной ширины косого взъёма ВкВ делят пополам - точка В′.

Проводят линию высоты сапожек Б″Б″′ через точку В′ вверх (немного больше высоты проектируемых сапожек) перпендикулярно линии ОХ.

Вписывают контур шаблона УРГ. Линию О″О″′ шаблона УРГ совмещают с линией высоты сапожек Б″Б″′, при этом нижняя горизонтальная линия ОО′ шаблона должна проходить через точку Б. В установленном положении шаблон УРГ удерживают, контур его очерчивают тонкой линией и переносят точки ГЗ, ДИ, ЕК, ЖЛ. Шаблон снимают и через нанесённые точки проводят линии ГЗ, ДИ, ЕК, ЖЛ в пределах контура УРГ.

Откладывают высоту проектируемой модели сапожка Б″″Вс. Через точку Вс проводят среднюю линию ширины голенища сапожка вверху под углом 84-86° (слева к линии высоты).

Откладывают проектные нормативы построения конструктивной основы модели верха сапожек (смотри таблицу 2.13) по направлениям ВкВ′к, ВзВ′з, ГГ′, ДД′, ЖЖ′, ЛЛ′, КК′, ИИ′, ЗЗ′, ВВ′.

Проводят переднюю и заднюю линии конструктивной основы модели верха сапожка. Переднюю - от точки Л′ через К′, И′, З′ до точки В″ с использованием лекала. От точки В″ переднюю линию с плавным изгибом проводят до слияния с контуром УРК на середине расстояния между третьей и четвёртой базисными линиями и дальше по контуру УРК за точку Нс на ширину затяжной кромки. Заднюю линию сапожка с помощью того же лекала проводят от точки Ж′ через Е′, Д′, Г′, В′з, В′к и продолжают вниз за точку Вк1 на ширину затяжной кромки.

Строят линию затяжной кромки. В пяточной части от точки Вк1 она

проходит на расстоянии 15 мм. В геленочной части на расстоянии 15 мм плюс 0,5 мм на каждый сантиметр высоты каблука проектируемой модели. В пучковой части с учётом толщины материалов и их деформации во время формования заготовки ширина проектируемой затяжной кромки будет соответствовать 18-19 мм с постепенным уменьшением ширины к носочной части до 14-15 мм.

Ширину затяжной кромки уточняют при первом апробировании конструкции на потоке. Ширина затяжной кромки зависит от толщин материалов: стельки, задника, носка (жёсткого), верха, подкладки, межподкладки, удлинения всех материалов заготовки, настройки обтяжной машины и квалификации обтяжчика заготовок [15].

Наносим контуры деталей заготовки согласно эскизу. При соединении носка с берцем необходим технологический припуск, который равен 8 мм. Контуры технологических припусков в деталях верха вычерчивают пунктирными линиями [13].

Подкладка ботинок данной конструкции состоит из цельной подкладки под голенище наружное и подкладки под внутреннее союзковое и задниковое голенище, заднего внутреннего ремня, штаферки и клапана под застёжку «молнию».

Внутренний периметр подкладки короче наружных деталей верха обуви на 4 мм. По верхнему краю штаферка шириной 30 мм обрабатываемая в обрезку. Длина штаферки настрачиваемой на подкладку определяется шириной верхнего края голенища, с уменьшением на 2 мм на внутренний контур.

Задний внутренний ремень представляет собой цельную деталь с линией перегиба. Цельный задний внутренний ремень имеет ширину, позволяющую ему перекрывать область наибольшего истирания обуви пяткой стопы. Он строиться с учётом взаимоукладываемости деталей.

Клапан под замок строиться шириной 26-28 мм, позволяющей закрыть застёжку «молнию» со стороны стопы и длинной в соответствии с высотой голенища. [14, 15]. По нижнему контуру усреднённой развёртки колодки строят припуски на затяжку.

Высота заднего внутреннего ремня определяется по формуле:

Вке = 16,5-17,5 × Вт, (2.3)

где Вт - высоты туфли по стандарту.

Вке = 17,0 × 61 = 1037 ≈ 104 мм

Длина крыла заднего наружного ремня определяется по формуле:

д″д = 0,27Д, (2.4)

где Д - длина стопы проектируемого размера модели обуви [15].

д″д = 0,27 × 240 = 64,8 ≈ 65 мм

Детали межподкладки разрабатываются в соответствии с деталями верха обуви. Они должны быть короче деталей верха:

– от загибаемых краёв деталей верха на 5-6 мм;

– от краёв деталей, попадающих под строчку, на 4-5 мм;

– от верхнего края берцев на 10-12 мм;

– от краёв деталей, прошиваемых тачным швом, на 0,8-1,0 мм;

– от краёв затяжного припуска на 8-10 мм.

Нижний контур межподкладки, параллельный линии припуска под затяжку, проводят в виде прямой линии.

2.3.2 Проектирование деталей низа обуви

Основная стелька для повседневной обуви укорачивается на 2-3 мм в пяточной части [13].

Основой для построения подошвы является контур основной стельки. Для построения контура подошвы в наиболее характерных точках сечений 0,5Дст; 0,68Дст; 0,90 Дст устанавливают припуск П к линии стельки, связанный с изменением толщины затяжной кромки верха и характером обработки подошвы на разных участках и откладывают его от контура основной стельки наружу. Строят внутренний и наружный контур подошв.

Припуск рассчитывается по следующей формуле:

П = Пв + Пн, (2.5)

где Пв - припуск на внутренний контур, мм;

Пн - припуск на видимую ширину края подошвы, мм.

Припуск на внутренний контур определяется по формуле

мм (2.6)

где t - общая толщина деталей в сечении, мм;

Ку - коэффициент упрессовки.

Коэффициент упрессовки определяется по формуле

Ку = tос × tg α, (2.7)

где tос - толщина основной стельки, мм.

Угол α определяется на чертеже путём графического построения между горизонтальной прямой, ограничивающей соответствующие (0,18Дст, 0,5Дст, 0,68 Дст, 0,9 Дст) сечения и перпендикуляром, восстановленным к касательной точке пересечения [13, 14].

Припуск на наружный контур для формованных подошв составляет 3 мм.

Толщина основной стельки равна 2 мм.

Таблица 2.14

Данные для построения внутреннего контура подошвы Пв

| Сече-ние | Детали верха в данном сечении | Толщина материалов деталей верха в данном сечении, мм | Общая толщина материалов для деталей верха в каждом сечении, мм. ∑td | Значение коэффициента упрессовки, КУ | ПВ = | |

| наружная сторона | внутренняя сторона | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 0,18 | Верх | 1,2 | ||||

| Дст | Подкладка | 1,1 | 4,4 | 0,7 | 3,10 | 3,00 |

| Задник | 1,8 | |||||

| Межподкладка | 0,3 | |||||

| 0,5 Дст | Верх | 1,2 | 2,9 | 0,5 | 1,50 | 1,60 |

| Подкладка | 1,4 | |||||

| Межподкладка | 0,3 | |||||

| 0,68 | Верх | 1,2 | 2,9 | 0,5 | 1,40 | 1,45 |

| Дст | Подкладка | 1,4 | ||||

| Межподкладка | 0,3 | |||||

| 0,9 Дст | Верх | 1,2 | 4,1 | 0,6 | 2,60 | 2,50 |

| Подкладка | 1,4 | |||||

| Подносок | 1,2 | |||||

| Межподкладка | 0,3 | |||||

Ходовую сторону подошвы проектируют по её неходовой стороне. На ходовую сторону подошвы наносят рисунок, намечают место для реквизитов. Рисунок на подошве и каблуке разрабатывается с учетом технологических, эксплуатационных и эстетических требований [13].

Контур каблука выполняют по контуру пяточной части стельки, чтобы стык каблука с задником был плавным. Длина его подпяточной части делается такой, чтобы была обеспечена правильная опора до пятки. Центр опоры лежит на расстоянии 0,18 Дст. Расстояние от контура пятки до края отпечатков стопы равно (0,05-0,06)Дст. Таким образом, расстояние от центра пятки до конца её опоры составляет 0,18 Дст - 0,06 Дст = 0,12 Дст.

Откладывая такую же величину от центра пяточной в направлении носочной части, получим длину опорной поверхности 0,24 Дст. По контуру пяточной части стельки определяют крайнюю точку С расположения каблука по продольной оси подошвы. Через точку С под углом L = 85° к оси следа колодки проводят линию фронта каблука.

Параллельно линии фронта каблука на расстоянии 2 мм от нее проводят прямую. Точки пересечения этой прямой с внутренним и наружным контурами подошвы определяют начало скоса языка пяточной части.

К чертежу внутреннего контура добавляют чертёж простилки, линии фронта каблука и углублений в каблуке. На внутренней поверхности подошвы проектируют простилку в виде прямых линий, параллельных линии пучков в области носочно-пучковой части. Шаг простилки 8 мм. Расстояние от края внутреннего контура до края простилки должен составлять в носочной, пучковой и перейменной частях - 18 мм. Полость для облегчения подошв разделяется перегородками на несколько ячеек. Толщина перегородок между ячейками равна в нижней части 3,5 мм, в верхней 2,5 мм.

Верхний контур продольного сечения проектируют согласно профилю колодки. На сечении по продольной оси показывают толщину подошвы на разных участках: в пучках 8-7,5 мм, в геленке 7,5 мм, по урезу 8 мм.

Простилку строят по контуру, образуемому краем припусков под затяжку. Для построения детали очерчивают контур основной стельки и откладывают расстояния затяжной кромки. Между контуром припуска на затяжку и контуром простилки должен быть зазор 1,5-2 мм.

Вкладную стельку строят по контуру основной стельки с незначительными отклонениями. Вкладная стелька в носочной части должна быть укорочена по отношению к основной стельке на 2-3 мм по длине и на 1 мм по ширине; в пучковой части контуры стелек должны совпадать. В геленочной части вкладная стелька с наружной стороны шире основной стельки на 2,5-3 мм, а с внутренней - на 3-4 мм. В пяточной части вкладная стелька должна быть шире основной на 1,5-2 мм.

Подпяточник конструируют по контуру вкладной стельки. Переднюю линию подпяточника строят фигурно [13].

Построение задника. Вписываем УРК в оси координат и наносим базисные линии. Высота задника определяется по ГОСТ 26167-2005 «Обувь повседневная. Общие технические условия» и ставим точку Вжз. Линия сгиба задника проектируется через точки Вжз и Вк′. Длина крыла доходит до второй базисной линии. Припуск под затяжку проектируется от контура условной развёртки колодки и равен 13-14 мм. Верхний край задника проектируется по вспомогательной линии, проведённой из точки Вжз параллельно ВкП с плавным закруглением крыла.

Построение подноска. Длину подноска по линии его сгиба без учёта припуска под затяжку определяется по формуле

Дп = 0,15-0,2 × Драз. (2.8)

Дп = 0,175 × 240 = 42 мм

Крылья подноска проектируют, не доводя до пятой базисной линии 5 мм. Нижний контур подноска проектируется короче контура затяжной кромки союзки на 6-8 мм [14].

2.4 Расчёт технико-экономических показателей и сопоставление полученных данных с нормами

Расчёт затрат машинного времени на сборку заготовки

Общие затраты машинного времени рассчитываются по формуле:

Тобщ = Тстр + Тзагиб + Тспуск + Тпп, с, (2.9)

где Тстр - затраты машинного времени на операции «Строчка» на элементарном участке заготовки изделия;

Тзагиб - затраты машинного времени на операции «Загибка краёв» деталей изделия;

Тспуск - затраты машинного времени на операции «Спускание краёв» деталей изделия;

Тпп - время, затрачиваемое на паузы-перехваты при выполнении операций «Строчка» при остановке машины для разворота детали.

Затраты машинного времени на операции «Строчка» на элементарном участке заготовки изделия определяется по формуле:

с, (2.10)

с, (2.10)

где L - длина элементарного участка, обрабатываемого за 1 приём на операции строчка, см;

Куд.тр - коэффициент удельной трудоёмкости;

φ - коэффициент степени пространственности строчки и её значимости в заготовке;

Vmax - максимальная скорость подачи заготовки под исполнительный орган машины, см/с.

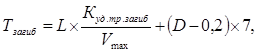

Затраты машинного времени на операции «Загибка краёв» деталей изделия определяется по формуле:

с, (2.11)

с, (2.11)

где D - жёсткость материала детали, Н.

Жёсткость материалов: хромовых и лаковых - 0,3 Н; шевро, замши и козлины - 0,2 Н.

Затраты машинного времени на операции «Спускание краёв» деталей изделия определяется по формуле:

с, (2.12)

с, (2.12)

Время, затрачиваемое на паузы-перехваты при выполнении операций «Строчка» при остановке машины для разворота детали определяется по формуле:

с, (2.13)

с, (2.13)

где α - угол пересечения линии строчки, °;

,2 - время, затрачиваемое на подъём и опускание прижимного ролика, с.

Значения поправочного коэффициента: для ответственных и выполняемых на узлах пространственной формы строчек φ = 2,1; для строчек, расположенных на плоских деталях, φ = 1,4; для строчек, выполняемых на деталях подкладки, φ = 1,0.

Максимальная скорость подачи изделия для спускания равна 15,2 см/с; для загибки краёв равна 9,3 см/с. Максимальная скорость сострачивания деталей зависит от конструкции швейной машины (проектной скорости вращения главного вала) и частоты строчки. Её значения приведены в таблице 2.15.

Таблица 2.15

| Частота вращения главного вала машины, мин-1 | Число стежков на 1 см строчки* | ||

| 4,5 | 5,5 | 7,5 | |

| 1800 | 5,9 | 5,0 | 3,6 |

| 2400 | 7,9 | 6,3 | 5,6 |

* 4,5 стежка - для декоративных строчек; 5,5 стежков - для повседневной обуви; 7,5 стежков - для модельной обуви

Величина Куд.тр характеризует трудоёмкость обработки единицы длины линии и зависит от значения L и радиусов кривизны R. Коэффициент удельной трудоёмкости рассчитывается для каждого элементарного участка контуров тех деталей, которые подвергаются обработке на

|

из

5.00

|

Обсуждение в статье: Свойства материалов для основной стельки представлены в таблице 2.9. |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы