|

Главная |

Получение термопластичных эластомеров методом динамической вулканизации

|

из

5.00

|

Введение

Динамические термоэластопласты (ДТЭП) являются разновидностью термоэластопластов (ТЭП), представляющих собой полимерные композиционные материалы, совмещающие свойства резин при эксплуатации и свойства термопластов при переработке [1]. Таким образом, ДТЭП обладают характеристиками, как вулканизованных резин, так и конструктивными свойствами термопластов.

Динамические термоэластопласты получают путем смешения каучука с термопластом при одновременной вулканизации эластомера в процессе смешения - "метод динамической вулканизации". Получаемый материал характеризуется однородным распределением частиц каучуковой фазы в непрерывной матрице термопласта. Размер каучуковых частиц не превышает нескольких микронов. Содержание каучука в термопласте определяется рецептурой и может достигать 60-70 мас. % (ДТЭП).

Динамическая вулканизация позволяет получать материалы с высокими физико-механическими свойствами, широким интервалом работоспособности, существенно меньшей стоимостью готовой продукции. Указанным способом получают ДТЭП не только из полиолефинов, но и из других полимерных материалов.

Так, динамической вулканизацией смеси полиамида и галогенсодержащего сополимера изобутилена и п-метилстирола выпускают ДТЭП, из которого изготавливают герметизирующий слой шин или различные слои шлангов.

Благодаря своей относительно низкой стоимости и достаточно высокими эксплуатационными характеристиками, ДТЭП являются одним из самых перспективных классов полимерных композиционных материалов.

Совмещение каучуков с пластиками позволяет создать композиционные материалы с разнообразными свойствами, отличными от свойств исходных компонентов. Изменяя соотношение каучуков и термопластов, используемых для изготовления ДТЭП, можно варьировать свойства продукта от резины до пластика. Используя различные полимеры можно в широких пределах менять свойства материалов и создавать новые изделия с необходимым комплексом свойств.

Особые качества материала делают его стопроцентно пригодным для вторичной переработки. Легкость изготовления, широкие просторы для дизайна и эластичность ДТЭП дают очевидные преимущества: расширить ассортимент выпускаемой продукции и повысить её долговечность [1].

В последние годы интенсивно развивается производство и применение динамических термоэластопластов. Применение ДЭТП дает возможность создания полностью автоматизированного процесса производства, сокращения расходов энергозатрат, утилизации отходов, а также возможность многократной переработки материала без ухудшения свойств, что обеспечивает огромное снижение стоимости готовой продукции.

В настоящее время ДТЭП является сырьем, завоевывающим мировой рынок с прогрессией 10-15% в год. Производством ДТЭП за рубежом занимаются более 20 ведущих фирм, которые выпускают порядка сорока различных типов этих материалов.

Как исходное сырье термоэластопласты по стоимости дороже каучуков. Однако затраты на переработку одного килограмма каучука намного выше, поскольку процесс переработки каучука в готовые изделия включает стадии смешения, формования и вулканизации, что требует высоких капитальных, энергетических и трудовых затрат.

Причем на каждой стадии переработки образуются отходы, которые трудно, а зачастую и невозможно повторно использовать. ДТЭП же перерабатывается практически в одну стадию без отходов производства и со значительно меньшими производственными затратами (исключается энергоемкая стадия вулканизации).

термоэластопласт каучук вулканизация динамическая

Цель работы - исследование влияния концентрации 1,2-полибутадиенового каучука на деформационное поведение вулканизованных смесей на основе полиолефинов.

Литературный обзор

История ДТЭП

Считается, что первые упоминания о смешанных системах пластика с каучуком датируются 1944 г., в работе R. A. Emmett [2] описаны смеси бутадиен-нитрильного каучука с поливинилхлоридом. Однако история возникновения нового класса полимерных материалов, сочетающих в себе свойства термопластов и сшитых эластомеров, началась в конце 1950-х годов с появления на рынке первых марок термопластичного полиуретана и стирол-бутадиен-стирольных эластомеров. В 1959 г. фирма “B. F. Goodrich” выпустила первую коммерческую марку полиуретана Эстан (Estane). Примерно в это же время появился материал под маркой Кратон (Kraton) от компании “Shell Chemical” - ДТЭП на основе блоксополимера стирола.

Динамически вулканизованные олефиновые ДТЭП были впервые описаны в [3] при получении ударопрочной композиции на основе смеси полипропилена (ПП) и полиизобутилена, содержащей различные количества частично-сшитого эластомера. А первые сшитые смеси полипропилена с этилен-пропилен-диеновым каучуком (СКЭПТ) были получены M. Holzer с сотрудниками в 1966 г. Пионером же среди промышленных марок считается выпущенный в 1971 г. фирмой “Uniroyal" новый материал под маркой ТПР (TPR) - вулканизованный ДТЭП, полученный по новой технологии методом "динамической вулканизации" системы ПП+СКЭПТ. Для многих термоэластопластов существует этот простой и эффективный способ приготовления компаунда путем интенсивного механического смешения каучука с пластиками. В качестве термопластов используются гомо - или сополимеры этилена и пропилена, а для создания эластомерной фазы известно применение самых различных каучуков - натурального, изопренового, бутадиенового, бутадиен-стирольного, бутадиен-нитрильного, бутилкаучука, этилен-пропиленовых, эпихлоргидриновых, пропиленоксидных, силоксановых, фторкаучуков и др. При этом за счет полной или частичной вулканизации каучуковой фазы с помощью различных вулканизующих систем (серной, пероксидной, смоляной) появляется возможность осуществлять модифицирование физико-химических и эксплуатационных характеристик материалов. Это достигается благодаря образованию в процессе смешения в специальных смесителях или экструдерах и одновременной вулканизации характерной гетерофазной структуры, представляющей собой мелкодисперсную (субмикронную) вулканизованную фазу эластомера в непрерывной среде термопласта.

Во многом благодаря внедрению этой технологии в мире появились очень популярные сегодня материалы. В 1981 г. американской фирмой “Monsanto" на рынок был выпущен термопластичный вулканизат марки Сантопрен (Santoprene), а позднее разработаны и другие марки динамических вулканизатов (Джеоласт (Geolast) и Вайрам (Vyram)). Сегодня “Monsanto”, преобразованная в компанию “Advanсed Elastomer Systems" (AES), является подразделением крупнейшего нефтехимического концерна “ExxonMobil Chemical” и выпускает около 100 различных марок этих материалов общим объемом свыше 100 тыс. тонн в год [4].

Сегодня за рубежом выпускается широкий спектр термопластичных эластомерных материалов (известно всего около 50 видов ДТЭП - более 700 марок), обладающих разнообразным комплексом важных эксплуатационных свойств.

В России приоритет в данной области принадлежит химикам Башкортостана: прогрессивная технология получения ТПЭ методом "динамической вулканизации" впервые в промышленном масштабе была освоена в г. Уфе на базе ОАО "Уфаоргсинтез" в 1999 г. на примере электроизоляционных компаундов на основе смесей полипропилена и СКЭПТ.

Сейчас первое место по производству ДТЭП в России занимает ЗАО "Кварт" (г. Казань). "Кварт" в 2004 г. запустил технологическую линию по производству олефиновых "динамических" вулканизатов марки "Квартопрен" для автомобилестроения и стройиндустрии.

Получение термопластичных эластомеров методом динамической вулканизации

В настоящее время в производстве композиционных изделий разрабатываются новые технологические процессы, направленные на повышение производительности труда за счет интенсификации, механизации и автоматизации производства, уменьшения отходов и вторичного использования сырья. К их числу относится получение перспективного класса полимерных материалов - динамических термоэластопластов (ДТЭП).

Особенностью технологии получения ДТЭП из комбинации каучук-термопласт является совмещение стадии смешения и вулканизации.

Для получения ДТЭП применяют как периодические, так и непрерывные способы смешения. При непрерывном способе смешения используют одношнековые или двухшнековые смесительные машины с L/D> 40, сложной геометрией червяка и с большим количеством рабочих зон (загрузка, пластикация, смешение, дегазация, грануляция) (рис 1-1.). При этом на процесс смешения накладывается химическая реакция сшивания, вследствие которой меняется структура эластомерной фазы и увеличивается вязкость среды, что затрудняет гомогенизацию смеси. Для получения небольших количеств ДТЭП могут быть использованы высокотемпературные вальцы различных размеров и фрикций. Проведение вулканизации эластомера в процессе смешения приводит к сильному газовыделению, поэтому смесительное оборудование должно быть оснащено мощной вытяжной вентиляцией.

В лабораторных условиях ДТЭП получают на пластикодере "Брабендер", моделирующего работу скоростного смесителя периодического действия. Конструкция прибора позволяет задавать скорость вращения роторов от 0 до 120 об/мин, первоначальную температуру в смесительной камере от 20 до 200°С. На рис.1.1 [5] приведена типичная пластограмма (зависимость крутящего момента на валу привода Мкр от времени смешения), получаемая в процессе смешения. Вначале за счет перехода каучука в вязкотекучее состояние и уменьшения вязкости с повышением температуры крутящий момент уменьшается до Мкр1. Затем в процессе смешения вводятся вулканизующие агенты и происходит динамическая вулканизация, о чем свидетельствует повышение крутящего момента до Мкр2. После этого вследствие протекания механохимических процессов крутящий момент уменьшается до значения Мкр3.

Рис. 1.1. Типичная пластограмма получения ДТЭП.

Рис 1.2 Принципиальные схемы получения ТЭП периодическим (а) и непрерывным (б) способами:

(а) - Периодический способ: 1 - бункеры для ингредиентов, 2 - высокоскоростной смеситель, 3 - экструдер, 4 - гранулирующая головка, 5 - охлаждающая ванна, 6 - сборник гранул.

(б) - Непрерывный способ: - полиолефин, 2 - каучук, 3 - сшивающий агент, 4 - другие компоненты, 5 - двушнековый экструдер ZSK, 6 - вакуумная дегазация, 7 - гранулятор.

Лучшими физико-механическими свойствами обладают композиции, полученные при частоте вращения роторов 90-100 об/мин и продолжительности динамической вулканизации, на 3-5 мин превышающей время достижения максимума. Это подтверждает известный факт [6], что ДТЭП с оптимальным комплексом свойств можно получить только из дисперсии микрогелевых частичек сшитого каучука размером 0,5-5 мкм, равномерно распределенных в непрерывной фазе термопласта. Последнее достигается за счет протекания механохимических процессов в вулканизованной каучуковой фазе при непрерывном интенсивном сдвиговом деформировании.

Метод динамической вулканизации позволяет получать ДТЭП на основе как гибкоцепных, так и жесткоцепных термопластов с различными насыщенными и ненасыщенными каучуками, вулканизованными различными органическими пероксидами, серой и ускорителями, дивинилбензолами, органическими пероксидами с полифункциональными и аллильными мономерами или с кислотными функциональными группами, фенольными смолами, бис-полиимидами и др. В зависимости от соотношения каучук полиолефин можно получать ДТЭП с широким спектром свойств от эластичных до ударопрочных. Получение ДТЭП с высокими стабильными свойствами связано с решением четырех основных задач [5, 7]:

выбор соответствующих пар эластомер-полиолефин;

оптимизация условий смешения и переработки;

разработка рецептуры, способствующей увеличению взаимодействия на границе раздела фаз;

сшивание эластомерной фазы.

Наряду с рецептурными факторами, режим смешения и переработки, тип смесительного оборудования являются одним из основных факторов, влияющих на формирование структуры и свойств механических смесей полимеров, в частности на основе композиции эластомер-пластик [8,9]. Для получения ДТЭП с более стабильными свойствами рекомендуется вторичная переработка материала в смесительном аппарате при температурах выше Тст или Тпл термопласта с последующим гранулированием [5, 10].

Проблема последовательности введения компонентов в экструдер-реактор является весьма актуальной. Например, варьируя последовательность введения технического углерода в ДТЭП, можно изменять удельное сопротивление конечного продукта от 3.7-1013 до 2.5 Ом-см.

Знание последовательности введения компонентов и применение критериев Индукционный период ≥ (радиус экструдата) 2/6* (эффективная константа диффузии) и максимальная скорость вулканизации ≥ 1/ (индукционный период деструкции - индукционный период) позволило разработать процесс динамической вулканизации в одну стадию [10, 11].

Получение материалов с однородным распределением каучуковых частиц возможно и при применении новых методов смешения полимеров. Одним из них является метод упруго-деформационного воздействия (УВД), позволяющий совместить процессы смешения компонентов, диспергирования (измельчения) материала и в некоторых случаях химической модификации, которая связана с протеканием механохимических превращений и образованием сополимеров на границе раздела фаз в момент смешения компонентов [12].

В работе [13] исследовали влияние типа вулканизационной системы на скорость вулканизации и свойства ДТЭП. Установлено, что серная вулканизующая система имеет наименьший индукционный период и наиболее высокую скорость вулканизации, а при вулканизации смолами (смоляная система), наоборот, индукционный период наибольший, а скорость вулканизации наименьшая.

В исследованиях кинетики вулканизации систем с различным содержанием вулканизующих агентов обнаружено, что с увеличением или уменьшением в два раза концентрации этих агентов скорость вулканизации практически не меняется независимо от природы вулканизующей системы. В то же время, в случае использования серной вулканизующей системы с уменьшением ее концентрации индукционный период возрастает, а в случае использования смоляной системы - не зависит от ее концентрации. Плотность сшивок тройного этиленпропиленового сополимера, содержащего в качестве третьего компонента винилнорборнен, зависит экстремально от концентрации пероксида.

Влияние содержания вулканизующих агентов на свойства ДТЭП находиться на стадии изучения. Согласно результатам работы [13], содержание вулканизующих агентов практически не влияет на эластичность по отскоку и твердость образцов ДТЭП. С увеличением концентрации серных агентов деформационно-прочностные характеристики ДТЭП улучшались, а с увеличением концентрации агентов смоляной системы - ухудшались. С уменьшением содержания вулканизующих агентов уменьшалась прочность, и увеличивалось предельное удлинение при растяжении и остаточное удлинение после разрыва.

ВС при динамической вулканизации оказывает влияние как на каучук, так и на матрицу. По результатам работы [14] можно сказать, что добавление ВС в ПП изменяют его деформационные характеристики. Модуль упругости увеличивается, а предел текучести, предельная прочность и разрывное удлинение уменьшаются. При этом температура кристаллизации ПП возрастает, но суммарная степень кристалличности остается неизменной. Механические характеристики ПП при добавлении к нему элементарной серы практически не изменяются. Динамическая вулканизация в присутствии ВС влияет на процесс кристаллизации ПП (теплофизические свойства и кристаллическую модификацию) в его смеси со СКЭПТ. По данным исследования структуры смесей методом ЯМР-релаксации концентрация вулканизующих агентов влияет на структуру аморфных областей.

При использовании фенольной системы ДТЭП имеют лучшие показатели, особенно по набуханию в масле и остаточному удлинению при сжатии.

Авторы работы [5,7] исследовали кинетику вулканизации смеси СКЭПТ-ПП в присутствии сероускорительной системы в интервале температур 120-190°С. Соотношение СКЭПТ: ПП варьировали от 100: 0 до 100: 100. На кривой вулканизации наблюдали три периода, соответствующих основным стадиям вулканизации: первый - индукционный период, второй - период формирования сетки, третий-период перевулканизации. Показано, что эффективная энергия активации реакции для исходного эластомера и смесей меняется мало. Она составляет 7.11-11.17 для смесей и 8.85 ккал/ моль для эластомера. В то же время индукционный период и константа скорости реакции менялись.

Получение ДТЭП на основе ПП обычно, проводят при температурах выше 180°С. Протекающие при таких температурах процессы деструкции ухудшают свойства ПП и эластомерной фазы. Если в качестве вулканизующих агентов используют пероксиды, то помимо реакций деструкции происходят реакции сшивания компонентов. Поэтому для получения ДТЭП с оптимальными параметрами необходимо знать температурно-временные условия формирования сетчатой структуры эластомера в смеси, а при использовании пероксидов - кинетику деструкции и сшивания ПП и образования межфазных связей полимер-эластомер.

Эксплуатационные показатели ДТЭП: высокая стойкость к озону и ультрафиолетовым излучениям, стойкость к химическому воздействию, широкий температурный интервал работоспособности стабильно высокое качество, минимальные допуска размеров на изделии, низкая усадка, сопротивление ударным нагрузкам, выносливость к изгибу, высокая прочность.

Структура ДТЭП

Структура смесей полимеров зависит от термодинамической совместимости полимеров в процессе их получения. Количество термодинамически совместимых пар невелико. Повысить совместимость в смесях полимеров можно различными приемами: выбором полимеров, характеризующихся способностью к повышенному межмолекулярному взаимодействию, увеличением степени совулканизации полимеров, введением добавок, способствующих совместимости, воздействием на смесь высокого давления в сочетании с повышенной скоростью сдвига.

Согласно современным представлениям, взаиморастворимость и микрорасслаивание имеет двухфазную природу. Направление процесса растворения определяется термодинамическими изменениями, а скорость - кинетическими. Коэффициенты диффузии в системе полимер-полимер на 3-6 порядков меньше, чем для низкомолекулярных систем (10-15 - 10-19 м2/с при Т<Тпл или Тс и 10-12-10-14 м2/с при Т>Тпл). Это определяет трудности в достижении равновесия в полимерных системах. Однако существует общепринятое мнение, что для получения из смесей полимеров технических композиционных материалов с высоким комплексом свойств не обязательна их термодинамическая совместимость, а требуется создание высокодисперсной гетерогенной структуры "полимер в полимере". Наличие микрообластей с различными модулями приводит к облегчению релаксации и диссипации напряжения и улучшению сопротивляемости всей системы нагрузкам, но с термодинамической точки зрения - неравновесным структурам [5].

Коллоидная структура смесей полимеров может образоваться при диспергировании двух вязкоупругих несовместимых полимеров в процессе их смешения. Лучшее диспергирование в смеси полимеров достигается при соотношении вязкостей дисперсной фазы и матрицы 0,3-0,6 и близких нормальных напряжениях.

Особенности поведения ДТЭП обусловлены формированием при совмещении каучука и термопласта специфической структуры. ДТЭП представляют собой двухфазные системы, при этом в непрерывной фазе термопласта распределены частички сшитого каучука размером 0,5-10 мкм. Взаимодействие между фазами осуществляется за счет физических связей с образованием развитого граничного слоя [7].

В работе [15] c помощью метода сканирующей электронной микроскопии (СЭМ) исследовали морфологию смеси, содержащей ПП и 80 мас. % СКЭПТ. Было обнаружено, что в исходной невулканизованной системе ПП является дисперсной фазой. В процессе динамической вулканизации по мере роста плотности сшивки каучука происходит фазовая инверсия: ПП становится матрицей, а СКЭПТ - дисперсной фазой. При этом сшитые частицы каучука с размером порядка 0.8-2.0 мкм плотно упакованы в непрерывной матрице термопласта.

Для создания ДТЭП с высокими механическими характеристиками необходимо смешение дисперсий субмикронных размеров. Так, для смесей на основе ПП: СКЭПТ = 40: 60 предельные значения прочности и удлинения при растяжении возрастают с уменьшением размера доменов (рис.1.3) [8]

Ри c.1.3 Диаграммы "напряжение - удлинение" для смесей ПП: СКЭПТ= 40: 60 с различным размером частиц эластомерной фазы ( ´ означает разрыв). Среднечисленный размер дисперсной фазы, мкм: 1 - 72, 2 - 39, 3 - 17, 4 - 5,4, 5-1,5.

Важно отметить, что граница раздела между фазами размыта. Частицы каучуковой фазы являются микрогелем, так как при нагревании системы в условиях "динамической вулканизации" создаются условия сшивания макромолекул. Однако сшивание происходит при непрерывном перемешивании, поэтому в результате механохимических процессов каучуковая фаза разрывается на отдельные частицы и получается дисперсия микрогелевых частичек сшитого каучука, например, вулканизованного СКЭПТ в непрерывной фазе полипропилена. Свойства ДТЭП на основе СКЭПТ и ПП, полученных высокотемпературным смешением, зависят от размера таких микрогелевых частиц вулканизованного каучука. Условная прочность при растяжении и относительное удлинение повышаются при уменьшении диаметра частиц. Прочность при растяжении изменяется обратно пропорционально квадратному корню из суммы среднего диаметра частиц и константы, а энергия разрушения - обратно пропорционально сумме среднего диаметра частиц к константе. Размер микрогелевых частичек зависит, как и для механических смесей полимеров, от межфазного натяжения, молекулярно-массового распределения полимеров, целевых ингредиентов, отношения вязкость эластомера и термопласта.

В процессе быстрого охлаждения расплава смеси часть термопласта интенсивно переходит в кристаллическое состояние, тогда как другая его часть, из-за близости поверхностных энергий смешиваемых каучука и пластика, "захватывая" часть макромолекул каучука или участков сетки, образует дефектно-кристаллическую структуру [9]. Таким образом, вулканизованные частички СКЭПТ оказываются окруженными прослойками, тяжами кристаллического полипропилена, связь между которыми осуществляется через межфазный слой, включающий молекулы обоих полимеров [8].

В работе [17] изучали структуру невулканизованных и динамических вулканизованных смесей изотактических ПП с тройным этиленпропиленовым сополимером при содержании последнего 5-85 мас. % методом атомно-силовой микроскопии (АСМ).

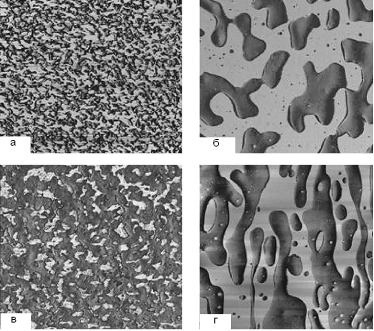

Рис.1.4 АСМ изображения поверхностей отпрессованных образцов смесей, содержащих невулканизованный СКЭПТ-4044 с соотношением [ПП]: [СКЭПТ] = 3,00 (а), 1,33 (б), 1,00 (в) и 0,67 (г) Размер изображения 65 x45 мкм.

На рис.1.4 приведены АСМ-микрофотографии смесей на основе СКЭПТ-4044. В смесях с соотношением [ПП]: [СКЭПТ] ≥ 1.00 мас. % матрицей является термопласт (рис.1.4 а-в). Морфология образца, содержащего 25 мас. % СКЭПТ-4044, характеризуются однородным распределением мелко дисперсных частиц эластомера в ПП-матрице (рис.1.4 а). С увеличением доли эластомера до 40-50 мас. % происходит укрупнение его доменов и изменение их формы, хотя термопласт по-прежнему является матрицей (рис.1-4 б, в). При содержании 60 мас. % эластомера в смеси наблюдается морфология взаимопроникающих фаз (рис.1.4 г).

Морфология образца, содержащего 25 мас. % эластомера, характеризуется однородным распределением мелкодисперсных частиц с размерами менее 0.3 мкм (рис.1.4 а). В смесях с соотношением компонентов, равным 1.33 и 1.00, присутствуют как мелкие частицы каучука с диаметром ~0.5-4.0 мкм, так и более крупные домены со средним размером 10х20 мкм, распределенные в непрерывной ПП - матрице (рис.1.4 б, в).

Процесс динамической вулканизации не приводит к существенным изменениям морфологии: домены ПП однородно распределены в матрице эластомера, и их размер в среднем почти не меняется. Однако форма доменов становится более правильной, что, по-видимому, является следствием кристаллизации ПП в матрице вулканизованного СКЭПТ, имеющего большую жесткость.

Структура смесей до и после прессования различна. Это наиболее заметно в случае материалов с большим содержанием СКЭПТ (≥50 мас. %). На рис.1.5 представлены АСМ-изображения смесей с каучуками обоих типов до и после термической обработки (прессования). Видно, что непосредственно после смешения наблюдается морфология взаимопроникающих фаз (рис.1.5 а, в). Структура отпрессованных образцов в обоих случаях резко меняется - частицы эластомера существенно укрупняются (рис.1.5 б, г). Вероятно, это является следствием интенсивного течения более низковязкого ПП в условиях воздействия температуры и давления, а также коалесценции мелких эластомерных частиц в крупные домены в отсутствие трехмерной сетки, образующейся при вулканизации [17].

Рис.1.5 АСМ-изображения образцов невулканизованных смесей, содержащих 50 мас. % СКЭПТ-4044 (а, б) и 75 мас. % СКЭПТ-4535 (в, г) до (а, б) и после прессования (б, г). Размер изображения 50х50 мкм.

Сшитые каучуковые частицы формируют трехмерный структурный каркас, плотность которого возрастает с повышением их концентрации. Это происходит, по-видимому, в результате агломерации частиц СКЭПТ. Структура динамически вулканизованных смесей, содержащих до 75 мас. % каучука, аналогична структуре наполненных композитов. Она стабильна и не претерпевает существенных изменений даже после нескольких циклов переработки в отличие от смесей с невулканизованным СКЭПТ [18].

Наиболее широко применяются термопластичные эластомеры на основе полиолефинов - этилена, пропилена, их полимеров и сополимеров. По сравнению с другими типами ДТЭП они имеют низкую себестоимость, наибольший температурный диапазон работоспособности, более высокую стойкость к действию озона, влажности и коррозии.

В настоящее время наиболее детально исследованы и широко применяются ДТЭП на основе композиций СКЭПТ и полипропилена, свойства которых приведены в табл.1.1 По сравнению с традиционными резинами "Сантопрен", как и аналогичные ему материалы, имеет более низкую плотность (на 20-30%) и как следствие - меньшую стоимость единицы изделия. Свойства "Сантопрена" и различных ДТЭП приведены в табл.1.1.

Таблица 1.1 Основные свойства ДТЭП на основе различных полимеров, и "Сантопрена" фирмы "Монсанто" (США)

| Показатели | СКЭПТ-ПП | Сантопрен | СКИ - ПА | НК - ПП |

| Условная прочность при растяжении, МПа | 7-20 | 7-27 | 15-30 | 6-20 |

| Относительное удлинение, % | 150-400 | 375-600 | 200-370 | 200-500 |

| Напряжение при 100% удлинении, МПа | 6-15 | 2-10 | 78-96 | - |

| Твердость по Шору | 75-95 | 64-97 | 49-100 | 60-70 |

| Сопротивление раздиру, кН/м | 30-45 | 26-112 | 2-3 | - |

| Температурный интервалработоспособности,°С | -50+150 | -50+150 | -40+150 | - |

По сравнению с обычными резинами на основе СКЭПТ и ХСПЭ, ДТЭП на основе СКЭПТ и ПП имеют более высокую термостойкость и стойкость к набуханию в агрессивных средах и приближаются по маслостойкости к резинам на основе полихлоропрена.

|

из

5.00

|

Обсуждение в статье: Получение термопластичных эластомеров методом динамической вулканизации |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы