|

Главная |

РАСЧЕТ И ВЫБОР ПОСАДКИ С НАТЯГОМ

|

из

5.00

|

Введение

Цель курсовой работы - обучение инженерным методам расчета и назначения геометрических показателей качества деталей и обозначению их в технической документации.

При выполнении работы изучаются и используются основные нормативно-технические документы (ГОСТ, стандарты ЕСКД) и методики по расчету и назначению допусков и посадок типовых соединений деталей машин. В расчетах используется система единиц СИ.

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Произвести расчет курсового проекта согласно исходных данных.

Исходные данные (рис. 1): шестерня 8 свободно вращается на валу 2 при отключенной полумуфте 7. При включении кулачковой полумуфты 7 вращение от шестерни 8 передается шлицевому валу 2, вращающемуся в подшипниках 5 и 11, и шестерне 6.

. Исходные данные для расчета посадки с натягом, сопряжение деталей 8 - 9.

| Вариант | d1, мм | d, мм | d2,мм | l, мм | RaD, мкм | Rad, мкм | Мк, Н · м | F,Н | f |

| 45 | 45 | 55 | 120 | 45 | 0,63 | 1,25 | 300 | 0 | 0,17 |

Примечание. Материал детали 9: БрОФ10-1; μ=0,33; Е=0,9·105 МПа; σТ=200 МПа.

Материал детали 8: Сталь 40Х; μ=0,30; Е=2·105 МПа; σТ=800 МПа. Запрессовка механическая со смазкой; k1 =0,2; k2 =0,6; tpD = tpd = t.

. Исходные данные для расчета переходной посадки, сопряжение деталей 12 - 13.

| Вариант | 45 |

| Fr, мкм | 80 |

| kT | 2 |

| d, мм | 112 |

. Исходные данные для расчета посадки с зазором, сопряжение деталей 2 - 9.

| Вариант | d, мм | l, мм | RaD, мкм | Rad, мкм | m, Пa · с | n, c-1 | R, Н | kжт |

| 45 | 45 | 45 | 1,25 | 1,0 | 21·10-3 | 325 | 700 | 4 |

4. Исходные данные для выбора посадок шарикоподшипника 5 с валом 2 и стаканом 3.

| Вариант | 45 |

| d, мм | 45 |

| FR, кН | 30 |

. Параметры размерной цепи.

| Вариант | А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | А9 | А10 | АΔ | EsАΔ | EiАΔ |

| 45 | 19 | 25 | 25 | 100 | 19 | 6 | 6 | 188 | 6 | 5 | 1 | +0,59 | -0,31 |

Примечание.

Нижнее предельное отклонение ширины подшипников качения EiA1= EiA5= - 0,12 мм.

. Сопрягаемые детали для деталировки.

| Вариант | 45 |

| Позиции деталей | 8, 9 |

Рис. 1 - Узел к заданию: 1-крышка; 2-шлицевой вал; 3-стакан; 4-корпус; 5-шарикоподшипник; 6-шестерня; 7-кулачковая полумуфта; 8-шестерня; 9- втулка; 10 - распорная втулка; 11-шарикоподшипник; 12-корпус; 13-стакан; 14-крышка

РАСЧЕТ И ВЫБОР ПОСАДКИ С НАТЯГОМ

Наименьший функциональный натяг определяется из условия обеспечения прочности соединения с учетом поправок и в зависимости от вида нагружения рассчитывается по формуле при нагружении крутящим моментом (Мк)

(1)

(1)

где индексы D и d относятся к деталям типа отверстия и вала;

(2)

(2)

(3)

(3)

m- коэффициент Пуассона;

E - модуль упругости; - длина соединения;,d1- наружный и внутренний диаметры деталей типа вала (для сплошного вала d1 =0);- наружный диаметр детали типа отверстия;- коэффициент трения, зависящий от направления смещения деталей, их материала, шероховатости, принятой технологии сборки и т.д.;- поправка, учитывающая смятие неровностей посадочных поверхностей деталей при сборке

1+(55/120)²

СD= ――――- +0,3=1,8

-(55/120)²

+(45/55)²= ----- -0,33 = 4,71

-(45/55)²

(4)

(4)

при расчете принять, что Rz » 4×Ra ,k2- коэффициенты, учитывающие смятие неровностей=2*(0,2*4*0,63+ 0,6*4*1,25) =7,008 мкмпоправка, учитывающая различие температур сборки и работы, а также различие коэффициентов линейного расширения деталей=0 мкм- поправка, учитывающая деформацию деталей от действия центробежных сил (имеет значение только для крупных деталей с диаметрами порядка 500мм, большими массами и скоростями.)= 0 мкм= [6000*(1.8/200000+4,71/90000)/(3,14*0,17*45*55]+7,008=62мкм

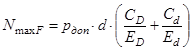

Наибольший функциональный натяг определяется из условия обеспечения прочности сопрягаемых деталей по формуле

, (5)

, (5)

где pдоп - меньшее из допускаемых давлений на посадочных поверхностях деталей, при котором отсутствует пластическая деформация;

- для детали типа отверстия,

- для детали типа отверстия,

- для детали типа вала; (6)

- для детали типа вала; (6)

σТ - предел текучести материала деталей при растяжении.

Рдоп ≤ 0,58*800*[1-(55/120)²] = 367Мпа

Рдоп ≤ 0,58*200*[1-(45/55)²] = 38,4 Мпа

Рдоп = 38,4Мпа;F = 38,4*55*(1,8/200*10³ + 4,71/90*10³) = 129 мкм

Наибольший NmaxF и наименьший NminF функциональные (расчетные) натяги обеспечивают прочность деталей при их сборке и прочность соединения при эксплуатации. По значениям функциональных натягов определяются функциональный ТNF, конструкторский TNк и эксплуатационный TNэ допуски посадки:

ТNF= NmaxF - NminF, (7)к= ТNF - TNэ, (8)э=30% ТNF. (9)

ТNF =129- 62= 67мкм

ТNЭ = 0,3*67 = 20,1мкм= 67 -17,7 = 49,3 мкм

Так как TNк=TD+Td, то, в первом приближении, допуск отверстия

(10)

(10)

= 0,5*49,3 = 24,65 мкм

Этот допуск отверстия получен в предположении, что отверстие и вал данного соединения изготовляются по одному квалитету. При подборе посадки допуск отверстия может быть несколько изменен, так как в посадках, рекомендованных ГОСТ 25347-82, отверстие и вал могут изготавливаться по разным квалитетам. Однако в любом случае допуск посадки не должен значительно отличаться от рассчитанного допуска посадки.

По величине допуска отверстия и его номинальному диаметру выбирается квалитет отверстия по табл. 1.8 [2] (ГОСТ 25346-82) и подбирается посадка по табл. 1.49 [2] (ГОСТ 25347-82) из числа рекомендованных.

Выбираем по табл 1.8 [2] 7 квалитет.

По табл 1.49 [2] выбираем посадку ( единственная, которую можно выбрать из таблицы по полученным значениям натягов).

H7/u7= 117мкм, Nmin = 57мкм,

Она должна обеспечивать запас прочности деталей при сборке Nзс:

зс = NmaxF - Nmax, (11)

запас прочности соединения при эксплуатации Nзэ:

зэ= Nmin - NminF (12)

и удовлетворяющая условиям: 1) Nзэ> Nзс 2) Nзэ ® maxзс =129-117 = 12мкм,зэ = 57-62 = -15 мкм.

Условие (1) не выполняется следовательно посадку выбираем по стандартным полям допусков выбираем посадку 55H7/v6

ES = +30мкм EI = 0 мкм= +121 мкм ei = +102 мкм = 121-0=121 мкм, Nmin = 102-30=72 мкмзс = 129-121 = 8мкм, Nзэ = 72-62 = 10мкм

Оба условия выполняются, следовательно, оставляем посадку 55H7/v6

|

из

5.00

|

Обсуждение в статье: РАСЧЕТ И ВЫБОР ПОСАДКИ С НАТЯГОМ |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы