|

Главная |

Назначение и структура АСКД

|

из

5.00

|

Саратовский государственный технический университет

СИСТЕМА АВТОМАТИЗИРОВАННОГО

КОНТРОЛЯ И ДИАГНОСТИРОВАНИЯ

СЛОЖНОЙ ТЕХНИЧЕСКОЙ СИСТЕМЫ

Методические указания к курсовой работе

по дисциплине "Автоматизированный контроль и диагностика"

для студентов специальности 210200 (22030165)

|

Саратов 2006

ВВЕДЕНИЕ

Обеспечение качества и надежности функционирования сложных технических систем (СТС), автоматизированных технологических комплексов, машин, энергетических объектов, строительных сооружений и других объектов является важной проблемой. Одним из направлений ее решения является разработка, внедрение и широкое использование на всех этапах жизненного цикла указанных объектов автоматизированных систем контроля и диагностирования (АСКД). Создание АСКД базируется на положениях теории управления и технической диагностики, прикладной метрологии, теории надежности, теории идентификации, схемотехники и использовании высокоточных и высоконадежных измерительных систем, современных средств электронной и вычислительной техники, эффективных алгоритмов и программного обеспечения.

Повышение качества функционирования СТС приводит к их значительному усложнению, что затрудняет контроль правильности выполнения ими своих функций. Это приводит к необходимости оснащения СТС дополнительными датчиками и средствами обработки данных, позволяющими автоматизировать процесс контроля и оперативно выявлять отклонение от заданного режима работы. Выполнение функций контроля при этом требует использования новых интеллектуальных средств, реализующих не только функции измерения, но и оценки состояния объекта, в том числе на основе технического диагностирования. В этом случае АСКД является составной частью системы мониторинга СТС, наиболее эффективно решающей задачу обеспечения качества ее функционирования.

Объектами контроля и диагностирования являются сложные технические системы из различных отраслей промышленности: аэрокосмической, машиностроительной, нефтеперерабатывающей, химической, энергетики, транспорта (автомобильного, железнодорожного, судоходного), нефте- и газопроводов и др. Например, АСКД аэрокосмической отрасли может содержать в качестве объекта диагностирования топливный отсек космического корабля. В качестве диагностического параметра может быть температура, измеренная в нескольких точках отсека. Терморезисторы будут выполнять функции датчиков. Необходимы как первичный, так и вторичный преобразователи, ввиду слабого сигнала и нелинейности их характеристик. Аналоговый характер сигнала обусловливает необходимость использования АЦП. Через интерфейс информация о температуре топливного отсека вводится в ЭВМ, где сравнивается с эталонными значениями, запоминается, визуализируется в виде графиков и служит основанием для принятия решения при выработке управляющего воздействия. В случае аварийных отклонений от заданных тепловых режимов включается алгоритм диагностирования с поиском причин и выработкой рекомендаций по ремонту соответствующего оборудования.

В данной курсовой работе решается вопрос научно-технического обоснования средств контроля и диагностирования различных промышленных объектов, формирование общей функциональной схемы АСКД, конструкторской проработки отдельных информационно-измерительных каналов контроля и диагностирования системы по аппаратной и программной частям, включающим первичные преобразователи (ПП), схемы нормирования и преобразования сигнала, вторичные преобразователи (вп), схемы ввода сигналов в систему управления (ЭВМ) и алгоритмы обработки контрольно-диагностической информации.

ОСНОВНЫЕ ПОНЯТИЯ

Назначение и структура АСКД

Основное назначение АСКД состоит в повышении надежности СТС на всех этапах жизненного цикла (разработка, изготовление, эксплуатация). Повышение надежности и качества оценивается улучшением таких показателей как коэффициенты готовности и технического использования, время восстановления, наработка на отказ, качество управления, качество продукции и других на основе решения следующих задач:

1) своевременное обнаружение неисправностей за счет фиксации отклонения значений контролируемых параметров от номинальных значений;

2) сокращение времени локализации дефектов;

3) предотвращение отказов.

Для контроля функционирования СТС выбирается ряд параметров, информация о значениях которых достаточна для оценки надежности и качества работы системы. Преобразование измерительной информации в АСКД осуществляется в несколько этапов:

1) получение первичной информации о фактическом состоянии объекта посредством измерения ряда параметров;

2) получение вторичной информации в результате обработки первичной о соответствии или расхождении значений контролируемых параметров с заранее установленными нормами;

3) выработка на основе вторичной информации регулирующих воздействий на объект в соответствии с заданной целью управления СТС.

Работа АСКД базируется на определенном алгоритме контроля (диагностирования). Алгоритм задает совокупность элементарных проверок, их последовательность и правила обработки результатов измерений. В результате реализации алгоритма по значениям контролируемых параметров формируется информация о надежности и качестве работы СТС.

Эффективность работы АСКД определяется не только качеством алгоритмов контроля (диагностирования), но и качеством средств измерения и обработки информации.

Средства контроля и диагностирования могут быть следующих видов:

- по структурной принадлежности: внешние и встроенные;

- по степени охвата: общие и локальные;

- по степени автоматизации: ручные, автоматизированные, автоматические;

- по специфике применения: универсальные и специализированные.

АСКД представляет собой сложную систему распознавания отказов, которая на основе контроля диагностических параметров осуществляет поиск и локализацию неисправностей. Эти функции система может эффективно выполнять, если она построена на базе как функционального, так и тестового диагностирования.

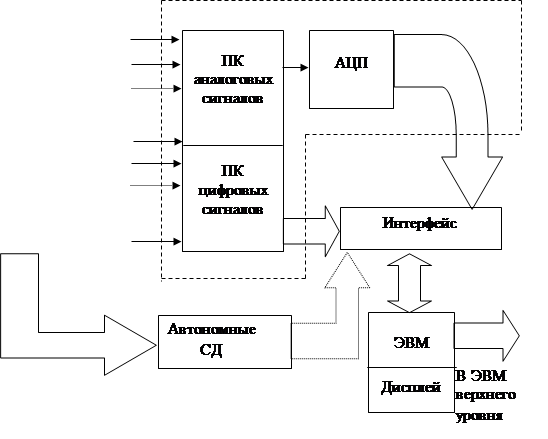

На рис. 1 изображена структура АСКД СТС. По степени охвата система является общей, включает встроенные и внешние средства диагностирования (СД) и показывает последовательное преобразование диагностической информации. Работа встроенных СД осуществляется в автоматическом режиме за счет использования ЭВМ, систем управления объекта диагностирования (ОД) и введения дополнительного программного обеспечения. Внешние СД функционируют либо в автоматизированном режиме за счет применения внешней ЭВМ, либо в ручном режиме.

Внешние СД включают следующие устройства: измерительные преобразователи (ип) ИП1 - ИПк, устройства сопряжения с объектом (УСО), состоящие из программных коммутаторов (ПК) и аналого-цифрового преобразователя (АЦП), ЭВМ с устройствами связи и отображения информации. Получение диагностического массива осуществляется измерительными преобразователями, установленными на ОД, причем ИП1 - ИПm - аналоговые преобразователи; ИПn - ИПк - цифровые, выходы которых опрашиваются с помощью соответствующих ПК. Аналоговые ИП содержат первичный преобразователь (чувствительный элемент) и вторичный преобразователь (усилитель) для согласования уровня сигнала с диапазоном входных сигналов АЦП, который в свою очередь преобразует аналоговый сигнал в цифровой код, воспринимаемый ЭВМ посредством интерфейса. Цифровые сигналы с ИПn - ИПк (уровни логических "1" - отказ или "0" - исправное состояние функциональных блоков) кодовых преобразований не требуют и поступают в интерфейс, представляющий собой набор электронных плат, которые служат для обмена информацией с каналом (шиной) ЭВМ. Последняя управляет работой всех устройств системы, обрабатывает результаты измерений и выдает соответствующие команды в ЭВМ системы управления ОД.

В АСКД после поступления информации от ИП ЭВМ по программе осуществляет контроль параметров, т.е. анализирует их значения, вычисляет необходимые оценки, сравнивает с эталонными или критериальными значениями, полученными в режиме обучения системы и хранящимися в памяти, и в случае обнаружения недопустимого расхождения сигнализирует на монитор об отказе с указанием места его возникновения. Для предотвращения развития на объекте аварийной ситуации ЭВМ выдает команду в систему управления ОД на его отключение. При необходимости к общей шине ЭВМ внешних СД могут быть подключены дополнительные средства автономного функционального и тестового диагностирования с соответствующим программным обеспечением, канал ЭВМ верхнего уровня иерархии, например, ЭВМ системы мониторинга (СМ) технологического процесса и оборудования.

|

УСО

| ЭВМ управления | ИП1 |

| Встроенные СД | |

| ИПm | |

| Объект диагностирования | ИПn |

| |

| ИПк |

Рис.1. Структура СКД сложной технической системы

Встроенные СД представляют собой локальную систему устройств, функционирующих в реальном масштабе времени и предотвращающих аварийные режимы автоматической работы ОД. Встроенные СД функционируют совместно с другими контрольными устройствами ОД и опрашиваются его системой программного управления в режиме периодического контроля, например, 50 раз в секунду.

Датчики АСКД

К датчикам относятся все основные узлы электронной схемы контроля и диагностирования, расположенные непосредственно на объекте или вблизи от него. Общие тенденции научно-технического прогресса в полной мере коснулись датчиковой аппаратуры. Аналоговый сигнал от традиционно выпускаемых датчиков (термо-, тензо-, пьезодатчиков и т.п.) для обработки в микропроцессоре или микроЭВМ в современных автоматизированных системах контроля, диагностирования и управления должен быть представлен в цифровом виде. Это осуществляется обычно в УСО, включающими в себя АЦП.

В последнее время наряду с созданием датчиков, имеющих цифровой выходной сигнал, в области средств автоматизации наблюдается тенденция к конструктивному объединению датчиков с микропроцессорными устройствами.

В настоящее время в технике автоматического измерения, контроля, управления параметрами различных процессов в самостоятельную отрасль выделилась сенсорика (сенсорная техника), направленная на конструирование, изготовление и применение датчиков. Эта отрасль, постоянно развиваясь, служит основой создания разнообразных вариантов АСКД, САУ сложными техническими объектами и АСУ производственными процессами.

С ростом степени автоматизации к датчикам различных контрольно- диагностических параметров предъявляются все более высокие общие требования:

1) высокая точность (погрешность - десятые и сотые доли %);

2) миниатюрность (возможность встраивания);

3) дешевизна (обеспечивается серийностью производства);

4) механическая прочность;

5) надежность (высокая наработка на отказ, долговечность и т.д.).

К датчикам, работающим в реальных производственных условиях, сложных условиях эксплуатации (например, при температуре от -50° до +50°С и т.п.), наряду с общими предъявляются также специфические требования:

1) линейность характеристик (не более 1%);

2) независимость работоспособности от режимов обработки (в т.ч. и аварийных режимов) для технологических объектов и условий эксплуатации оборудования;

3) нечувствительность к загрязнениям;

4) удобство обслуживания.

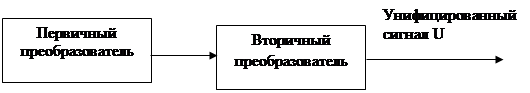

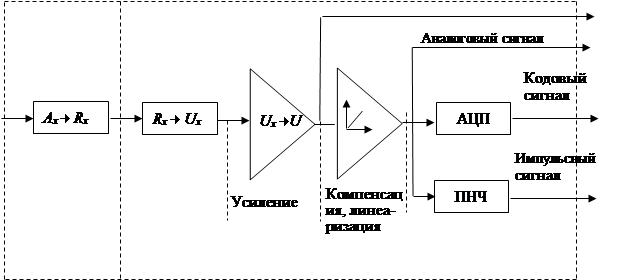

Под датчиком в общем случае понимают чувствительный элемент (приемник измеряемой величины) и преобразователь измеряемой величины в унифицированный электрический сигнал, предназначенный для дальнейшей обработки в АСКД в соответствии с алгоритмом преобразования информации. Эти две части датчика соответственно называют первичным и вторичным преобразователями, а сам датчик в научно-технической литературе получил название "измерительный преобразователь" (рис. 2 а).

|

Ах Uх

а

|

ПП ВП

|

ИП

б

Рис. 2. Устройство измерительного преобразователя (современного датчика):

Ах - измеряемая величина; R х - параметр электрической цепи; U х - аналоговый

электрический сигнал; U - унифицированный сигнал; ПП - первичный

преобразователь; ВП - вторичный преобразователь; ИП - измерительный

преобразователь; ПНЧ - преобразователь напряжение - частота

Чувствительный элемент осуществляет первичное преобразование измеряемой величины, как правило, в слабый электрический сигнал или параметр электрической цепи: активное сопротивление, индуктивность, емкость и т.д.

Вторичный (нормирующий) преобразователь формирует унифицированный электрический сигнал, пропорциональный измеряемой величине (аналоговый: напряжение от 0 до 10 В, ток от 0 до 20 мA; дискретный: импульсный сигнал, кодовый сигнал - комбинацию "1" и "0"). Параметры унифицированных электрических сигналов определены в ГОСТ 26.010-80 и ГОСТ 26.014-81.

Типовая функциональная схема измерительного преобразователя представлена на рис. 2 б. Первичные и вторичные преобразователи выпускаются промышленностью серийно.

В основу классификации датчиков положены характерные признаки, по которым можно выделить следующие группы.

1. По измеряемой физической величине. Это самая обширная группа датчиков, т.к. в технических измерениях, в том числе при контроле и диагностировании, измерению подвергаются около 200 физических величин. Пример: датчики температуры, давления, перемещения, скорости, ускорения, усилия, расхода, уровня, вибрации и т.д. и т.п.

2. По принципу действия, на котором основано функционирование датчика:

а) термопреобразователи: термометры сопротивления (изменение сопротивления металлов Pt, Ni, Cu), термопары (термоЭДС), полупроводниковые терморезисторы, датчики инфракрасного излучения и т.д.;

б) пьезоэлектрические преобразователи (вибраций, сил, давлений);

в) тензопреобразователи для измерений деформаций и механических напряжений;

г) фотоэлектрические (оптические) датчики (на фотодиодах, светодиодах, лазерах);

д) индуктивные, индукционные, датчики Холла;

е) механические датчики (индикаторные головки);

ж) электромеханические (тахометры, расходомеры);

з) потенциометрические (датчики угла поворота и перемещения);

и) емкостные (датчики перемещения, уровня, влажности, шероховатости);

к) контактные (тактильные): электроконтактные, виброконтактные - датчики положения, позиции на ОД.

3. По выходному сигналу: аналоговые, цифровые (кодовые), импульсные.

4. По технологии изготовления:

а) традиционная технология: электромеханические датчики, электрические, электровакуумные и т.д.;

б) современная полупроводниковая микроэлектронная технология. Например, объемные кристаллы и пленочные, используемые в виде микросхем, которые напрямую стыкуются с цифровыми микросхемами для дальнейшей обработки сигнала - датчик Холла, гидисторы, термисторы.

|

из

5.00

|

Обсуждение в статье: Назначение и структура АСКД |

|

Обсуждений еще не было, будьте первым... ↓↓↓ |

Почему 1285321 студент выбрали МегаОбучалку...

Система поиска информации

Мобильная версия сайта

Удобная навигация

Нет шокирующей рекламы